费托合成技术及其研究进展

孙启文,吴建民,张宗森

(1.上海兖矿能源科技研发有限公司;2.煤液化及煤化工国家重点实验室,上海 201203)

石油、煤炭和天然气是国家的重要能源,如何合理运用这三大不可再生资源,提高其利用效率,不论是在确保国家能源安全方面,还是环境保护方面均有重要的意义。在当前石油供不应求的情况下,费托合成技术受到了很多国家的重视,是当前C1化工的重要发展方向。应用费托合成技术,不仅可以得到对环境友好的汽油、柴油、石蜡等产品,也可以获得烯烃、含氧化合物等高附加值化学品,具有良好的经济性和市场前景。

费托合成是以合成气 (CO+H2)为原料,在适宜的催化剂和反应条件下生成烃类及含氧有机物的过程。通过该反应可以大规模地将煤炭、天然气、 生物质等含碳资源转化为洁净燃料和其他高附加值的化学品,从而开辟了一条非石油燃料的技术路线。

1 费托合成技术的发展状况

在20世纪20年代,德国就开始了费托合成煤间接液化技术的研究,并于1936年首先建成工业规模的合成油厂。到1955年,世界上已有18个费托合成油工厂,总生产能力达到100万t/a。之后由于石油化工的兴起和发展,致使大部分费托合成油装置关闭停运。

南非Sasol公司于1955年建成煤制油SasolⅠ厂,1980年、1982年Sasol Ⅱ厂、Sasol Ⅲ厂相继建设投产。1993年Sasol公司建设了反应器直径5 m、高20 m,生产能力2 500桶/d的三相浆态床费托合成工业装置,并于1995年投入运行。1996—1999年Sasol公司又用8台固定流化床反应器代替了Sasol Ⅱ厂和Sasol Ⅲ厂的16台循环流化床反应器(Synthol)。Sasol公司在50多年的发展过程中不断完善其费托合成工艺过程,调整其产品结构,紧紧围绕费托合成反应器和费托合成催化剂开发这两项关键技术,通过近50 a的研究和开发,已形成世界上最大的以煤基合成油品为主导的大型综合性煤化工产业基地[1-3]。

上海兖矿能源科技研发有限公司是目前中国唯一掌握低温与高温费托合成技术的企业。该公司于2004年建成5 000 t/a低温费托合成煤间接液化工业试验装置,2007年建成5 000 t/a固定流化床高温费托合成工业试验装置;2015年采用自主开发的低温费托合成技术的110万t/a低温费托合成煤间接液化工业示范建设装置成功运行;2018年采用自主开发的高温费托合成技术的中国唯一一套10万t/a高温费托合成工业示范装置成功运行。

目前,中国煤制油的产能规模居世界首位。据估计,2020年产能将达到1 206万t/a。

2 费托合成工艺

费托合成工艺按反应温度可分为低温费托合成工艺和高温费托合成工艺。通常将反应温度低于280 ℃的称为低温费托合成工艺,产物主要是柴油以及高品质蜡等,常采用固定床或浆态床反应器;高于300 ℃的称为高温费托合成工艺,产物主要是汽油、柴油、含氧有机化学品和烯烃,常采用流化床(循环流化床、固定流化床)反应器。

2.1 低温费托合成工艺

2.1.1 Sasol固定床费托合成工艺

Sasol公司低温煤间接液化采用沉淀铁催化剂和列管式Arge固定床反应器,工艺流程如图1所示。新鲜气和循环尾气升压至2.5 MPa进入换热器,与反应器排出的产品气换热后从顶部进入反应器,反应温度保持在220~235 ℃,反应器底部排出石蜡。气体产物先经换热器冷凝后采出高温冷凝液(重质油),再经两级冷却,所得冷凝液经油水分离器分出低温冷凝物(轻油)和反应水。石蜡、重质油、轻油以及反应水经进一步加工处理,尾气一部分循环返回反应器,一部分送去低碳烃回收装置,产品主要以煤油、柴油和石蜡为主。

图1 Sasol固定床费托合成工艺流程示意

2.1.2 SSPD浆态床费托合成工艺

SSPD工艺是Sasol公司基于低温费托合成反应而开发的浆态床合成中间馏分油工艺,其工艺流程如图2所示。

SSPD反应器为浆态床反应器,在240 ℃下操作,反应器内液体石蜡与催化剂颗粒混合成浆体,并维持一定液位。合成气预热后从底部经气体分布器进入浆态床反应器,在熔融石蜡和催化剂颗粒组成的浆液中鼓泡,在气泡上升过程中,合成气在催化剂作用下不断发生费托合成反应,生成石蜡等烃类化合物。反应产生的热量由内置式冷却盘管移出,产生一定压力的蒸汽。石蜡采用Sasol公司开发的内置式分离器专利技术进行分离。从反应器上部出来的气体经冷却后回收烃组分和水。获得的烃组分送往下游的产品改质装置,水则送往反应水回收装置处理。

该浆态床反应器结构简单,传热效率高,可在等温下操作,易于控制操作参数,可直接使用现代大型气化炉生产的低H2/CO值(0.6~0.7)的合成气,且对液态产物的选择性高,但存在传质阻力较大的问题。

2.1.3 上海兖矿能源科技研发有限公司浆态床费托合成工艺

上海兖矿能源科技研发有限公司浆态床费托合成工艺采用浆态床反应器、铁基催化剂,由催化剂活化、费托合成及反应水精馏三部分构成,主要工艺流程如图3所示。

来自净化工段的新鲜合成气和循环尾气混合,经循环压缩机加压后,预热到160 ℃进入费托合成反应器,在催化剂的作用下部分转化为烃类物质,反应器出口气体进入激冷塔冷却、洗涤,冷凝后的液体经高温冷却器冷却后进入过滤器过滤,过滤后的液体作为高温冷凝物送入产品贮槽。在激冷塔中未冷凝的气体,经激冷塔冷却器进一步冷却至40 ℃,进入高压分离器,液体和气体在高压分离器得到分离,液相中的油相作为低温冷凝物,送入低温冷凝物储槽。水相作为反应水,送至反应水精馏单元。高压分离器顶部排出的气体脱碳后,一部分与新鲜合成气混合后,经循环压缩机加压,并经原料气预热器预热后,返回反应器,另一部分送入低碳烃回收单元。反应产生的石蜡经反应器内置液固分离器与催化剂分离后排放至石蜡收集槽,然后经粗石蜡冷却器冷却至130 ℃,进入石蜡缓冲槽闪蒸,闪蒸后的石蜡进入石蜡过滤器过滤,过滤后的石蜡送入石蜡储槽。

采用该工艺的兖矿榆林百万吨级低温费托合成煤间接液化工业示范项目于2015年投产,装置年产柴油78.08万t、石脑油25.84万t、液化石油气5.65万t,联产电力110 MW·h。

2.2 高温费托合成工艺

2.2.1 Sasol公司高温费托合成工艺

Sasol公司高温煤间接液化工艺有Synthol循环流化床工艺和SAS固定流化床工艺,均采用熔铁催化剂,主要产品为汽油和轻烯烃。Synthol循环流化床反应器最初是美国Kelloge公司设计的,但操作一直不正常。后经Sasol公司多次技术改进及放大,现称为“Sasol Synthol”反应器,但由于该反应器催化剂循环量大、损耗高,因此Sasol公司用SAS固定流化床反应器成功取代。

SAS工艺采用固定流化床反应器,反应温度340 ℃,反应压力2.5 MPa,工艺流程如图4所示。

图4 SAS固定流化床费托合成工艺流程示意

SAS费托合成反应器床层内设有垂直管束水冷换热装置,其蒸气温度控制在260~310 ℃。该反应器将催化剂全部置于反应器内,并维持一定料位高度,以保持足够的反应接触时间,其上方提供了足够的自由空间以分离出大部分催化剂,剩余的催化剂则通过反应器顶部的旋风分离器或多孔金属过滤器分离并返回床层。由于催化剂被控制在反应器内,因而取消了催化剂回收系统,除节省投资外,冷却更加有效,提高了热效率。

其工艺特点为:① 造价低,只有原来Synthol工艺流化床反应器的一半;② 较高的热效率;③ 催化剂床层压降低;④ 床层等温;⑤ 操作和维修费用低;⑥ 油选择性高,CO转化率高;⑦ 易于大型化。

2.2.2 上海兖矿能源科技研发有限公司固定流化床费托合成工艺

上海兖矿能源科技研发有限公司费托合成工艺采用固定流化床,可使用沉淀铁或熔铁催化剂,工艺流程如图5所示。合成反应器操作温度340~360 ℃,压力2.5~3.0 MPa,内部配置有移热冷管和旋风分离器。反应器出口气经激冷、闪蒸分离、过滤后得到液体烃类产品(高温冷凝物、低温冷凝物)、气相产物和反应水。液体烃类产品送至油品加工单元,气相产物一部分与合成气混合返回反应器,另一部分进入低碳烃分离单元。反应水送入精馏塔,得到混醇产品和含酸反应水。

图5 上海兖矿能源科技研发有限公司固定流化床费托合成工艺流程示意

3 费托合成反应器

3.1 浆态床费托合成反应器

浆态床费托合成反应器与传统的列管式固定床费托合成反应器相比具有以下优点:① 床层内反应物混合效果好、温度均匀,可等温操作;② 单位反应器体积的产率高;③ 吨产品催化剂的消耗低,仅为固定床反应器的20%~30%;④ 通过改变催化剂组成、反应压力、反应温度、H2/CO比值以及空速等条件,可在较大范围内改变产品组成;⑤ 床层压降(小于0.1 MPa)低于固定床反应器(0.3~0.7 MPa);⑥ 反应器控制简单,操作成本低;⑦ 催化剂在线添加和移出容易实现,通过有规律的替换催化剂,平均催化剂寿命易于控制,从而更易于控制过程的选择性,提高粗产品的质量;⑧ 反应器结构简单、易于放大、投资低,仅为同等产能固定床反应器投资的25%。

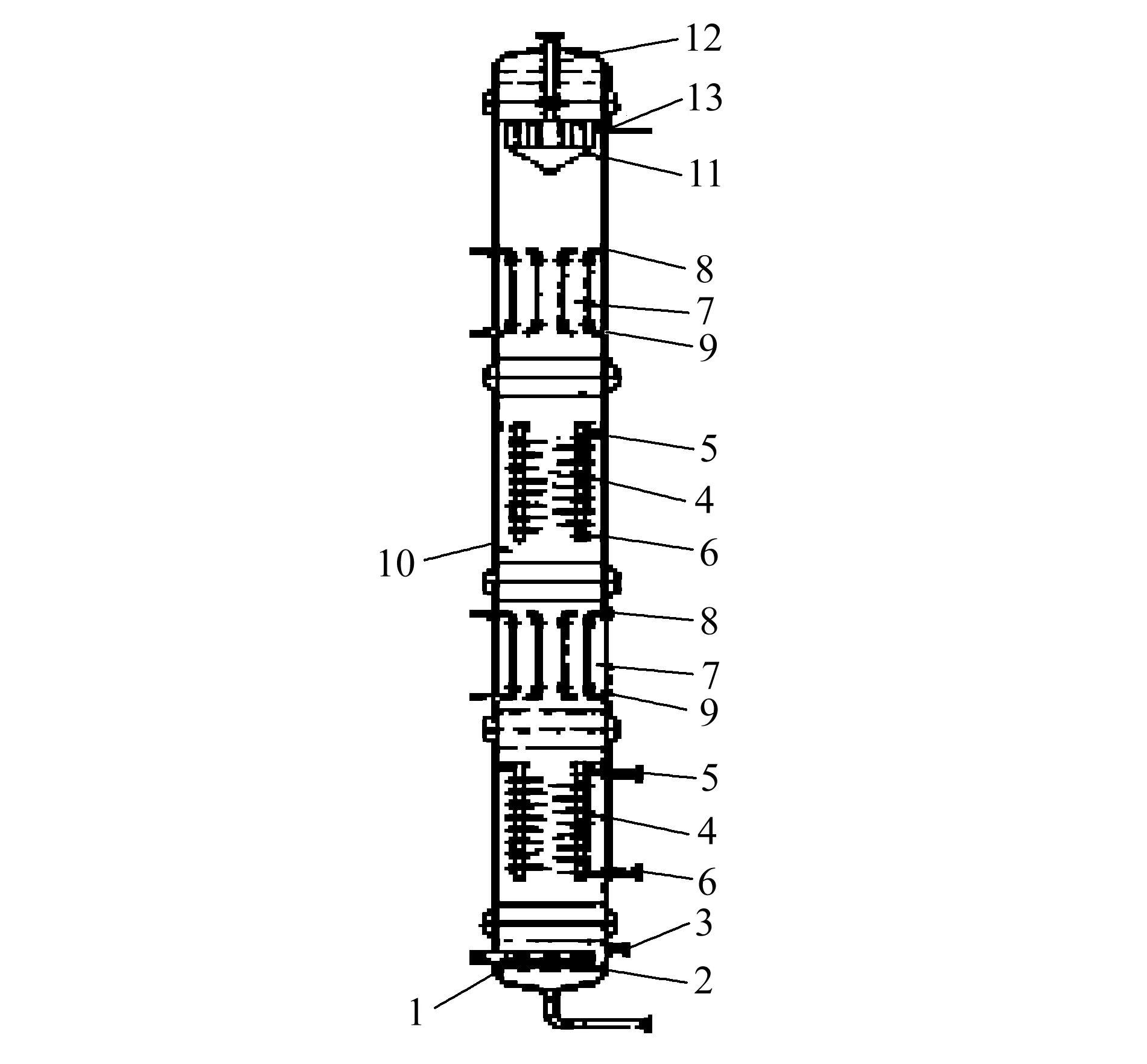

上海兖矿能源科技研发有限公司开发了一种连续操作的气液固三相浆态床工业反应器[4],其结构如图6所示。该反应器包括由入口气体分布管组成的入口气体分布部件,一层或多层对床层进行加热/冷却的换热管部件,一层或多层可以自动清洗的液固分离部件,除去液沫和固体夹带的出口除尘除沫器部件。与现有其他反应器相比,该浆态床反应器能耗低,解决了反应器堵塞或逆流问题,温度与液位控制良好,实现了反应器的平稳连续操作。

1—入口气体分布管;2—气体分布管上的喷嘴;3—浆液在线排放口;4—换热管;5—换热介质进口;6—换热介质出口;7—液固分离装置;8—反冲入口;9—过滤出口;10—浆液在线加入口;11—除尘除沫器;12—气相出口;13—冲洗管口图6 连续操作的费托合成浆态床反应器

3.2 固定流化床费托合成反应器

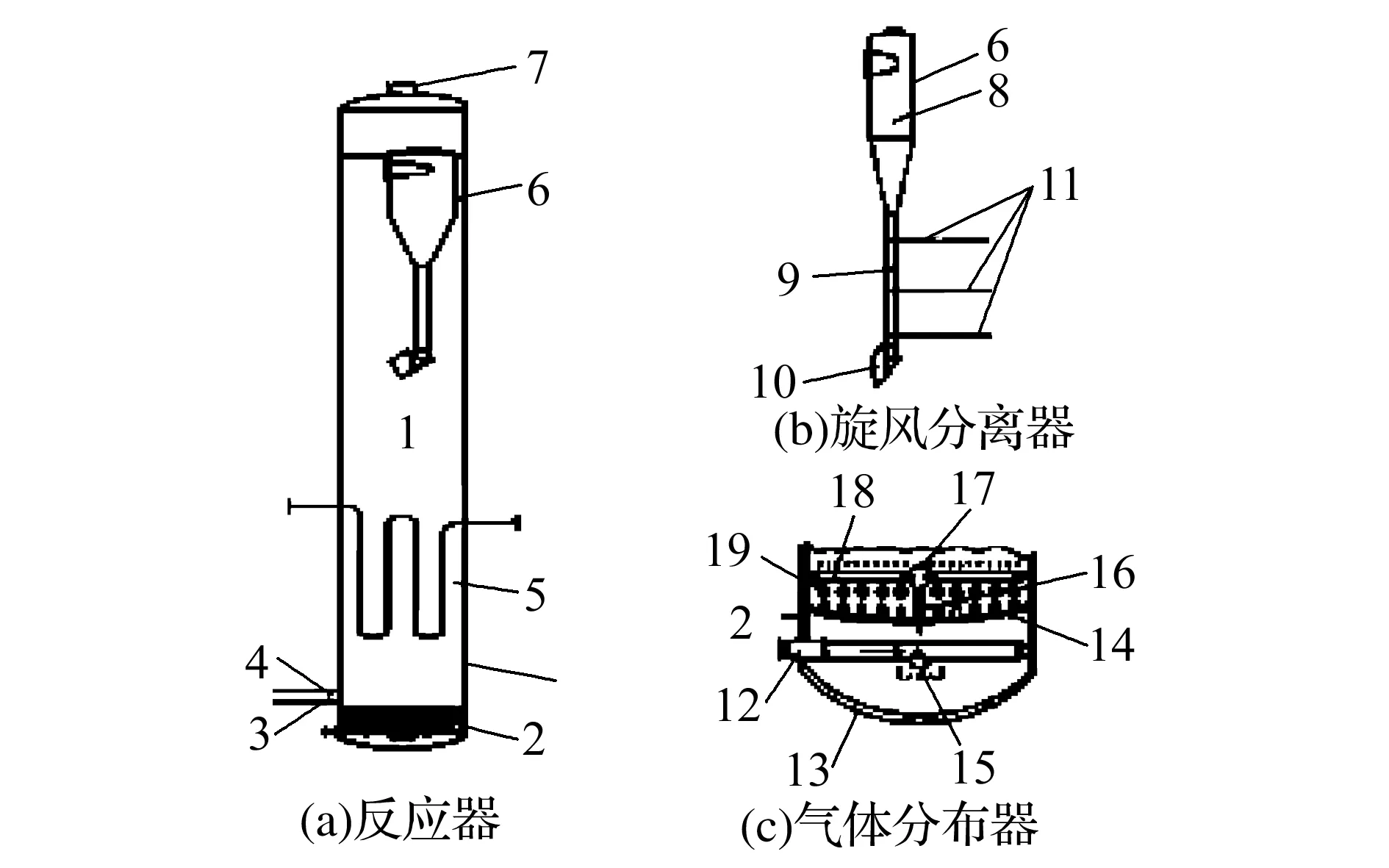

固定流化床费托合成反应器具有床层等温性好、选择性易于控制、反应器造价低、烃类产品选择性高等优点。上海兖矿能源科技研发有限公司开发了一种新型的固定流化床费托合成反应器[5],其结构如图7所示。合成反应器包括一层换热管和旋风分离器。合成气从气体入口分布器对气体进行分配。从气体入口分布器向上是换热管,换热管内通锅炉给水,通过锅炉给水蒸发带走反应热,使反应处在恒温状态。在反应器内低于换热管下端的位置设置一个催化剂浆液在线加入口,根据需要加入新鲜催化剂。此过程需配合底部的废催化剂在线排放口的排放量来进行,以保持反应器内催化剂的物化性能、床层高度和催化剂浓度的稳定。催化剂流化床层顶部离旋风分离器的气体入口有一定的气固分离空间,气体从反应器顶部出口出反应器。一般流化床反应器中的催化剂平均粒度为60 μm,反应床层密度600~800 kg/m3。操作典型温度为350 ℃,操作典型压力为2.5~3.0 MPa。内置的旋风分离器结构示意如图7(b)所示,气体分布器结构示意如图7(c)所示。

1—合成反应器;2—气体分布器;3—在线排放口;4—在线加入口;5—换热管;6—旋风分离器;7—顶部出口;8—旋风分离器器体;9—颗粒排泄管;10—翼阀;11—气体吹扫机构;12—气体入口总管;13—底部封头;14—假板;15—开口管;16—气体上升管;17—气体分布总管;18—气体分布支管;19—喷嘴图7 费托合成流化床反应器示意

2018年该固定流化床反应器技术成功应用于10万t/a高温费托合成工业示范装置(反应器直径3 m)。合理高效的旋风分离器、换热管和气体分布器设计解决了催化剂的气相夹带、气固两相均布、床层温度控制等工业化难题,保证了反应器的稳定连续运行。

4 费托合成催化剂

高效费托合成催化剂的开发是费托合成技术研究与工业化的关键。制备出价格低廉、活性高、稳定性好且具有工业应用前景的催化剂,对煤间接液化技术的成功产业化具有重要意义。最常用的费托合成催化剂其金属主活性组分有铁(Fe)、钴(Co)、镍(Ni)以及钌(Ru)等过渡金属。

钌基催化剂在费托合成过程中的复杂因素最少,是最佳的费托合成催化剂,但价格昂贵、储量不足,仅限于基础研究。镍基催化剂的加氢能力太强,易形成羰基镍和甲烷,因而使用上受到限制。鉴于上述原因,目前已经用于大规模生产的费托合成催化剂只有铁基催化剂和钴基催化剂。钴基催化剂的价格相对较高,且钴基催化剂WGS反应活性较低,较适合高H2/CO比的天然气基合成气的费托合成,主要以重质烃、石蜡为主。而铁基催化剂廉价易得,WGS活性较高,尤其适合于低H2/CO的煤基合成气的费托合成。

4.1 铁基催化剂

铁基催化剂按使用温度可分为低温铁基催化剂和高温铁基催化剂[6-7]。低温沉淀铁基催化剂的使用温度一般为220~250 ℃,主要产物为长链重质烃,经加工可生产优质柴油、汽油、煤油、润滑油等,同时副产高附加值的硬蜡。低温沉淀铁基催化剂的主组分为α-Fe2O3,添加的助剂有K2O、CuO和SiO2或Al2O3。与采用的负载型钴基催化剂不同,在铁基催化剂中SiO2并不是传统意义上的载体,而是作为黏结剂和阻隔剂存在。南非Sasol公司最早工业化用于Arge固定床的LTFT催化剂就是Fe/Cu/K/SiO2催化剂,这种催化剂稍加改造也可用于浆态床反应器。表1为上海兖矿能源科技研发公司自主研发的低温沉淀铁基催化剂费托合成产物选择性与南非Sasol的比较,该催化剂已成功应用于兖矿榆林百万吨级低温费托合成煤间接液化工业示范装置。

表1 工业化低温铁基催化剂费托合成产物选择性比较

高温铁基催化剂的使用温度范围为310~350 ℃,产物以烯烃、化学品、汽油和柴油为主。高温催化剂有熔铁催化剂和沉淀铁催化剂两种。南非Sasol公司的SAS反应器中使用的高温催化剂为熔铁催化剂,主要组分为Fe3O4,选用低杂质的磁铁矿,加入各种助剂,熔融后经粉碎、球磨、筛分后得到。此外也可选用钢厂热轧钢锭时副产的氧化铁作为原料生产熔铁催化剂。但熔铁催化剂的活性受其比表面积的制约,选择性受到助剂含量和分布不均匀的影响。受制备方法影响,以及磁铁矿中杂质成分复杂、含量多变,对准确控制熔铁催化剂中助剂的含量带来一定困难。同时,在原料掺混和熔炼过程中,很难使助剂均匀分布于催化剂中,造成催化剂催化性能不稳定。采用沉淀法制备高温催化剂可以很好地解决上述问题。与低温沉淀铁基催化剂不同,高温沉淀铁基催化剂的助剂含量较低。上海兖矿能源科技研发公司成功自主研发了应用于高温费托合成过程的沉淀铁基催化剂和熔铁催化剂,其中沉淀铁基催化剂成功应用于年产1万t规模的中试装置,熔铁催化剂成功应用于10万t/a高温费托合成工业示范装置。

4.2 钴基催化剂

金属钴加氢活性介于Ni与Fe之间,具有较高的费托链增长能力、反应过程中稳定并不易积碳和中毒、水煤气变换反应活性较低等优点,因此成为费托合成中最有发展前途的催化剂。钴基费托合成催化剂具有如下特点:① 可最大限度地生成重质烃,且以直链饱和烃为主,深加工得到的中间馏分油燃烧性能优良,简单切割后即可用作航空煤油及优质柴油,此外,还可副产高附加值的硬蜡;② 活性高,积炭倾向低,寿命相对较长;③ 具有很低的水煤气变换反应活性,具有更高的碳利用率,适用于高H2/CO比的天然气基合成气转化。钴基催化剂在活性、寿命及产物选择性等方面的优点,使其成为费托合成催化剂的研究热点。

4.3 新型催化剂

5 费托合成产物特性与加工方案

费托合成产物主要由烃类、含氧有机化合物和水组成,其中低温费托合成产物中,烷烃是主要成分,其次是烯烃和醇、醛、酮、酸、酯等含氧有机化合物,水为主要副产物。高温费托合成产物中烯烃是主产物,其次是烷烃、芳烃和含氧有机化合物,水为主要副产物。另外,费托合成产物组成符合ASF碳数分布。

5.1 低温费托合成产物特点及加工方案

图8 低温费托合成产物加工方案示意

5.2 高温费托合成产物特点及加工方案

高温费托合成产物中C2-C4烯烃选择性达到22%~25%;总烯烃选择性达到53%~56%;C4以上α烯烃选择性约30%;气相产物中正构烷烃含量为35%~38%,C2-C4烯烃占46%~50%;含氧有机物含量(质量分数,下同)一般在7%~10 %,而含氧有机物中醇占60%~70%,醛占8%~15%左右,酮占10%~20%。酸占5%~8%,酯小于0.5%。

低温冷凝物(轻质油)的烃类碳数最高到C21-C23,碳数主要集中在C5-C15;主要组成为烯烃,含量50%~70%,其中α烯烃的含量为30%~45%;烷烃含量10%~20%,环烃含量约5%,芳烃含量8%~10%,烯烷比为3~4;高温冷凝物(重质油)碳数最高到C47,碳数集中分布在C16-C40,占比86.9%左右,C40以上比例较小,占比2%左右。

高温费托合成在生成油品的同时,采用先进的分离和深加工技术,可以生产大量的高附加值烯烃和含氧有机化合物,且产物中α-烯烃含量高、碳数分布较窄的特点有利于高温费托合成项目以精细化工品为主,柴油、汽油等清洁油品为辅的“油化结合”产品加工方案。

图9为高温费托合成产物的加工方案。

6 结 论

费托合成煤间接液化是煤炭资源清洁高效利用的重要途径,提升该技术的经济性和环境友好性,对包括中国在内的缺少油气资源的经济体有重大现实意义。

(1)“宜油则油,宜化则化”是费托合成产业化加工利用的最佳途径。充分发挥高、低温费托合成的特点,按照 “分子加工” 的理念,对费托合成产物进行“宜油则油、宜化则化” 的精细化加工利用,是实现项目效益最大化的核心和关键。

(2)规模化多联产是费托合成技术未来发展的方向。规模化多联产有利于统筹兼顾,发挥规模效益,实现资源利用最大化、能源利用高效化、产品种类多元化、生产过程清洁化。

(3)以费托合成为核心,多产业耦合协调发展是费托合成的最大优势。费托合成同传统的石油加工、煤焦化、煤制烯烃、氯碱等产业可实现优质原料供给、产品质量提升、加工过程融合等全方位的耦合与互补。

图9 高温费托合成产物加工方案示意