一种爬楼机结构设计与分析

朱同波,蔡 凡

(1.厦门大学航空航天学院,福建厦门361102;2.闽南理工学院工业机器人测控与模具快速制造省重点实验室,福建泉州362700)

近年来,随着经济的发展,城市化进程进一步加深,人们的居住环境也得到了极大地改善。然而很多达到一定年限的老式住宅因受多种因素限制而无法安装电梯,从而给人们的出行带来了诸多不便。为减轻人们搬运重物上下楼的劳动量,爬楼机随之产生,目前市面上存在的电动爬楼梯机器主要有轮式、履带式、混合式等,其控制相对复杂,制造成本高,不能很好地满足家用需求[1-3]。本文设计的自动爬楼机,可用作普通市民和工人用于日常工作和生活中携带重物的重要辅助工具,既可以做平地行走,又可以做爬楼运动,解决人们在没有电梯的建筑中携重物上下楼难的问题,具有结构简单、价格便宜等特点[4]。

1 爬楼机的功能分析与方案设计

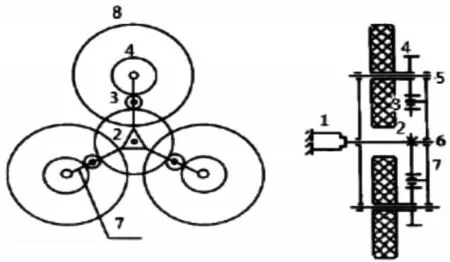

由于爬楼机功能不同,其爬楼方式也不同。常用的爬楼方式主要有轮组式、履带式、步行式三种。本课题采用的是轮组式,相较于其他形式的行走机构,三角系式机构最大特点是利用直流无刷电机对爬楼机运动进行控制[5]。综合考虑其结构、功能、成本等多种因素,确定爬楼机的功能有行驶功能和爬楼功能。(1)行驶功能:爬楼机在满载或空载情况下,可手动或自动前进,从而实现货物的搬运。(2)爬楼功能:在遇到楼梯时,可利用三角轮系翻转实现爬楼功能。同时具有跨越障碍物的功能。

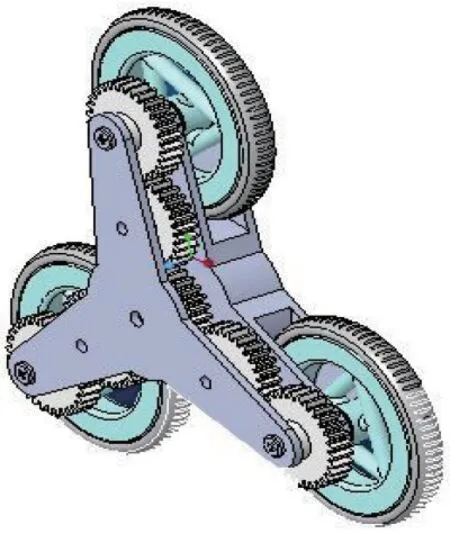

三角轮系式机构如图1所示,具体实现过程:在电动机1的带动下,齿轮3正常运行,利用齿轮啮合驱动过渡齿轮3和驱动齿轮4旋转。值得一提的是,驱动齿轮4和车轮8基于支撑轴实现相连,在车轮8的带动下,驱动轴2持续运行。通过图1进一步了解到,在正常运行的情况下,任意两个车轮接地,只能随着爬楼机运动的方向保持平动,驱动轮成为定轴轮系。通过车轮实现快速驱动,其效率与常见的爬楼车一致。其中两个车轮都为常见的驱动轮,合理应用了它的附着重量,运行中的驱动车轮使车轮与地面产生碰触,使接地比压持续走低,从而大大增强了松软地面的通过性能。

图1 三角轮系式机构图

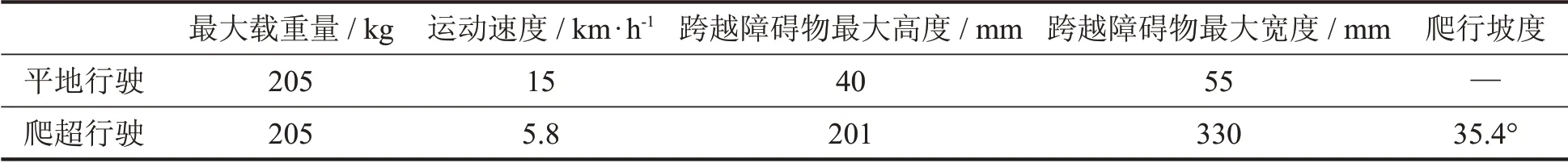

当机器人在运行过程中遇到障碍物时,按照传动比的关系,在轮系杆7的驱动下,整个轮围绕中心轴6旋转,与此同时,驱动轮系就会转变成为星轮系,完成翻转障碍运动。其主要设计参数如表1所示。

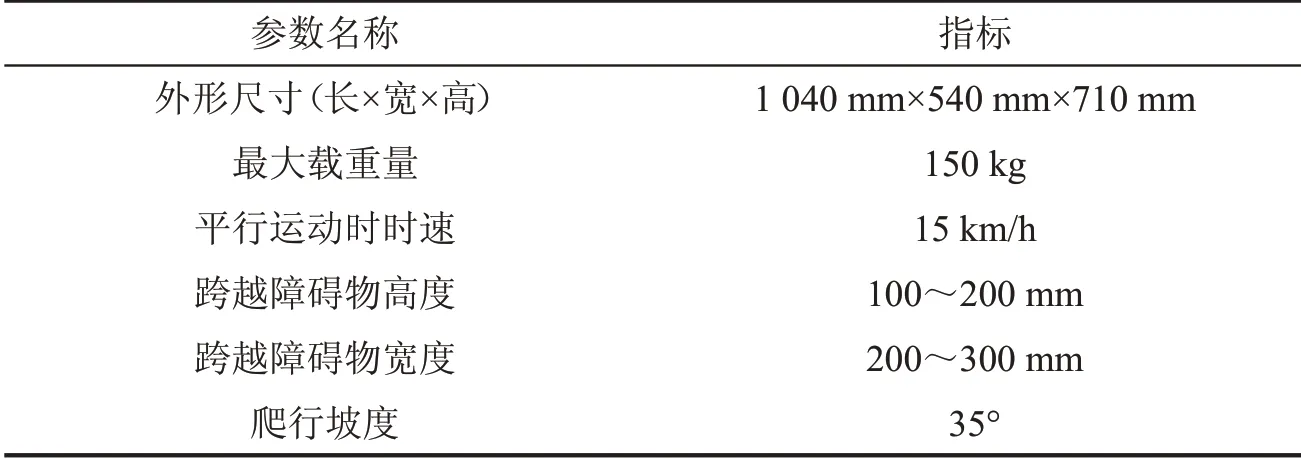

表1 主要技术参数

2 爬楼机结构设计

爬楼机的适用范围相对比较广,在平地、阶梯、斜坡上均能正常运行。不仅能根据情况完成障碍的智能跨越,同时也具备爬楼梯功能。爬楼机自重60 kg,载重为150 kg。

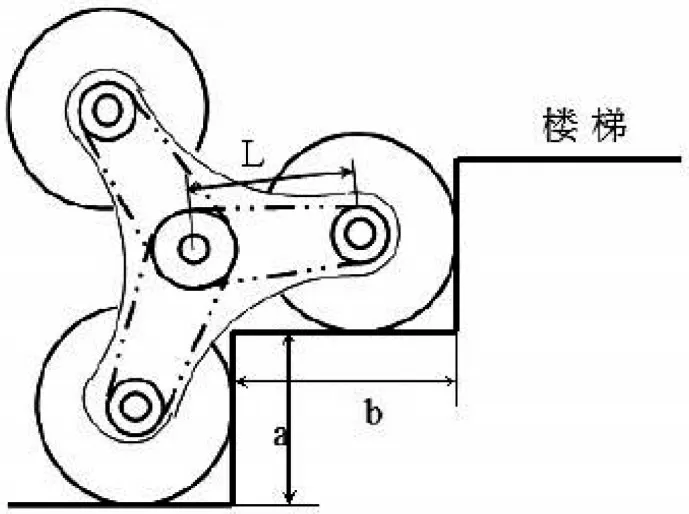

2.1 总体结构设计

三角轮系设计。作为爬楼机使用频率最高的一类行走机构,三角轮系结构的优劣必然会对爬楼机的性能起决定性作用。本设计可应用于高a=100 mm ~200 mm,宽b=200 mm ~300 mm 的障碍物。经综合考虑及分析后,将轮子的半径设置为120 mm,支架宽度设置为80 mm,轮系半径设置为200 mm,如图2所示。

选用各方面性能优势均比较突出的三角轮系式结构,在设计此结构的过程中,各个轮系都需要和相匹配的电机进行控制。在遇到障碍物时,在电机的带动下,主轴驱动整个支架翻转,也就是行星齿轮系进行制动,由于三个轮子与支架都存在一定的旋转约束,在跨越障碍时,轮子会与障碍物相啮合,从而实现障碍跨越[6]。

当轮系碰触第一节台阶边缘时,固定行走机构,在电机和减速器的带动下,三角轮系开始发生旋转,要保证乘坐者的安全性与平稳性,就需要一直保持水平状态,在设计时,要全面考虑它的重心位置,避免出现严重倾斜。

行走机构结构设计。传动系统的构成部分比较多,而最重要的是驱动电机、车轮等。具体实现过程:减速箱在电机的驱动下,将转矩传送给中心齿轮,然后再传递给驱动齿轮,最后在支承轴的驱动下实现轮子旋转,由此达到爬楼机正常行驶的目的。

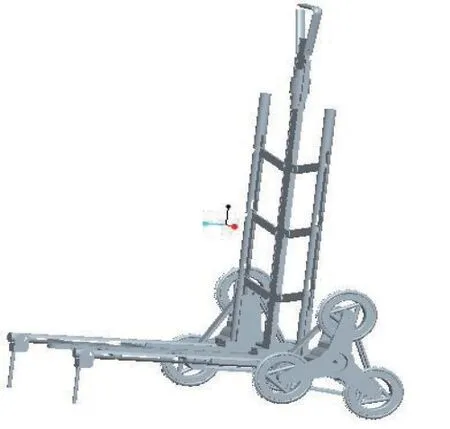

翻转机构结构设计。如图3所示,行星齿轮架是翻转机构中不可忽略的一个重要组成部分,而且齿轮轴以120°部署在行星齿轮架上,在大齿轮的驱使下正常运行,行星齿轮与齿轮圈啮合驱使传动盘旋转,以实现销孔连接驱使中心轴运行。在翻越台阶的过程中,行星齿轮系就会被锁定。在翻转电机的驱使下,整个轮系开始运动,以做出爬楼梯的动作。

爬楼机整体机构如图4所示。其车体有平行四连杆结构加铰链结构,具有折叠功能,方便携带。把手为手拉把手,用于使用者拖拉小车,控制爬楼机的前行等动作。

图2 轮组与楼梯参数

图3 翻转机构结构图

图4 爬楼机的整体设计

2.2 主要零件静力学分析

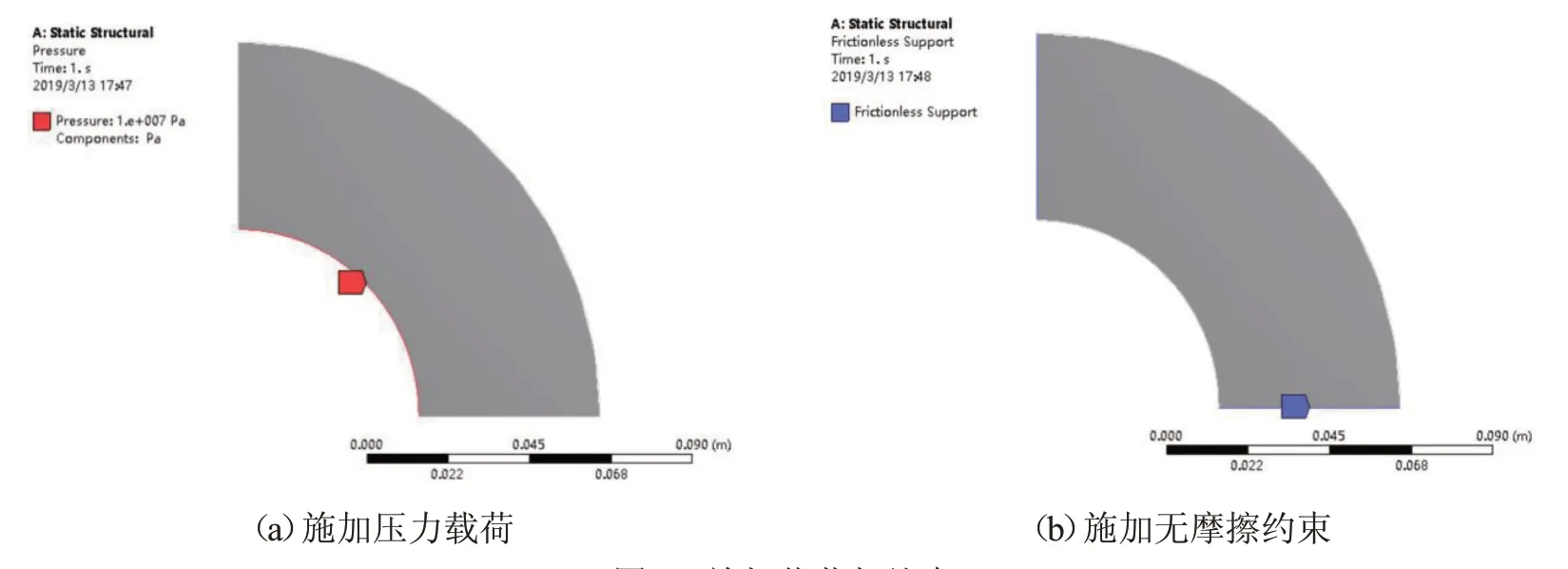

爬楼机的行驶功能和爬楼功能都是通过轮系的齿轮来实现的,所以齿轮的设计至关重要。本文对齿轮进行了静力学分析,齿轮的实际结构和承受的载荷是空间结构,但可以将其转化为平面结构,这样可以有效减少工作量,并且能够保证所得结果满足精度要求。根据爬楼要求,在内孔表面施加压力载荷10 MPa,如图5(a)所示,对两侧直线施加无摩擦约束,约束对称面法线方向的位移,如图5(b)所示

图5 施加载荷与约束

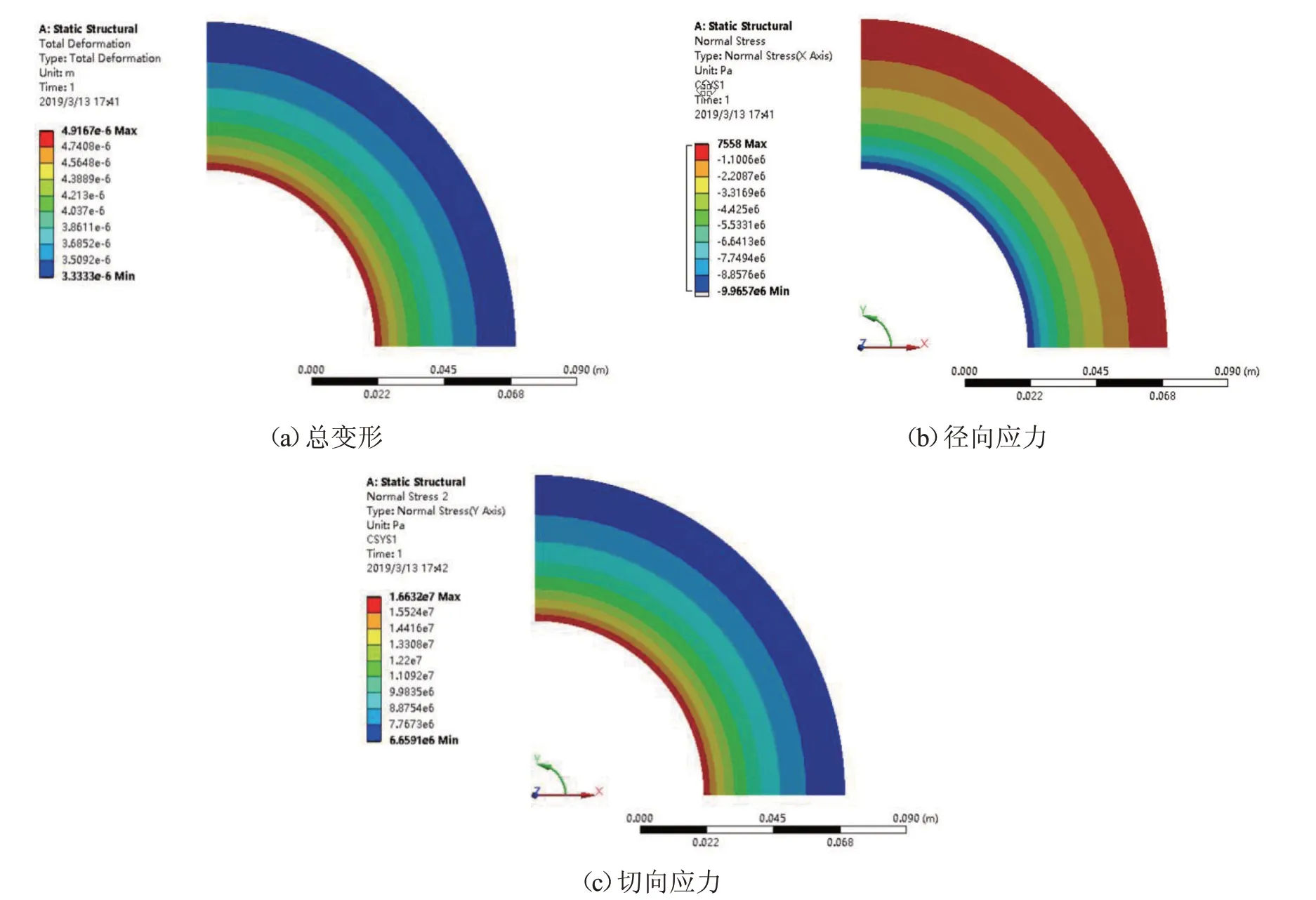

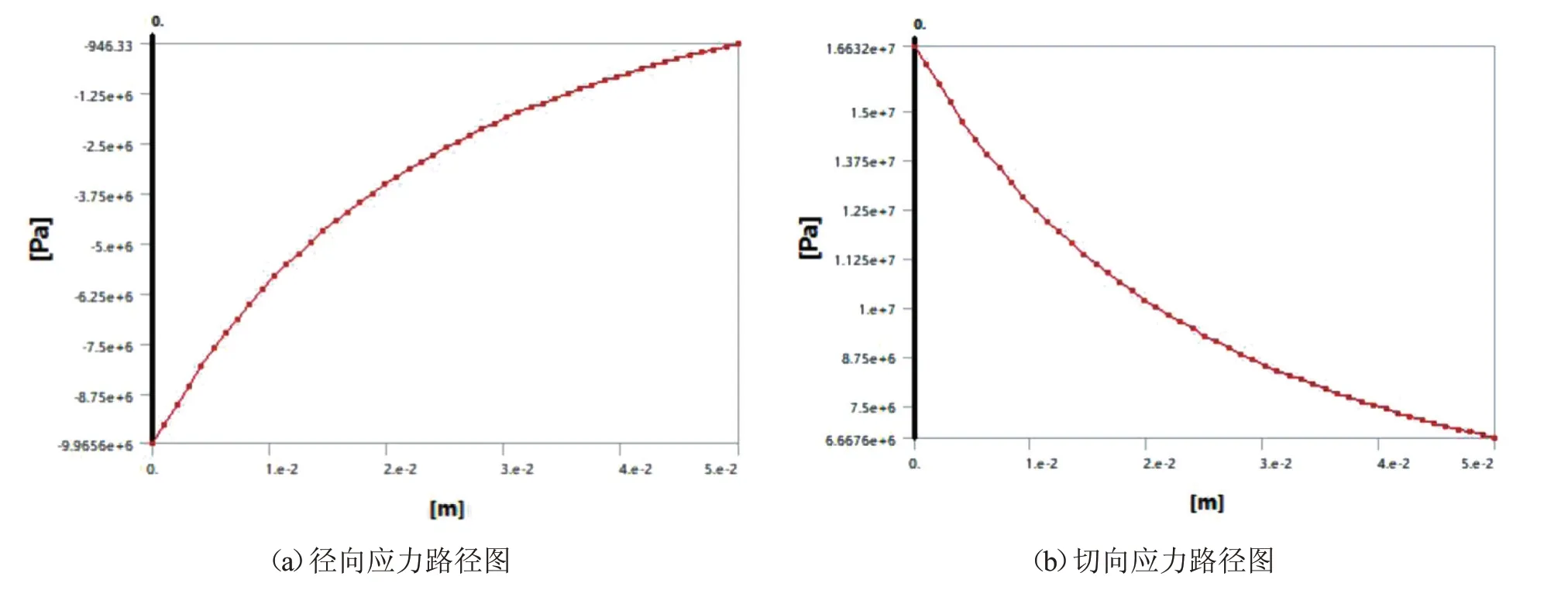

图6为应力-总变形分析云图。从图中可以看出,齿轮受到的径向应力最大值为7.558 MPa,切向应力最大值为1.663 MPa,均小于材料的许用应力450 MPa,满足材料的强度要求。在外部载荷作用下齿轮的最大变形量为4.916×10-6m,对爬楼机的行走和翻转均不会造成影响,满足设计的刚度要求。

图6 应力-总变形分析云图

在Construction Geometry下插入路径,在径向和切向上分别选取起点和终点,得到径向应力路径图和切向应力路径图,如图7所示。

图7 应力路径图

2.3 主要零件模态分析

齿轮作为主要零部件,在设计之前通过模态分析可以预先避免可能引起的共振,节约开发成本。同时也可为后续的其他动力分析奠定基础,并能根据振动特性对各种动力载荷的响应情况决定其结构。对齿轮的模态变形进行分析,结果如表2所示。

表2 对应的模态分析结果

对比发现,齿轮的1~3阶频率在3 000 Hz以上,4~6阶频率在4 000 Hz以上,远大于电机的工作频率(约50 Hz),远超本身固有频率的10%以上,故符合要求。

3 运动仿真与样机制作及样本制作

利用croe3.0软件对电机、轮胎、三脚架、支架等进行建模三维实体造型、装配。通过确定仿真机构、选择运动轴、定义时间15 s等进行平地行驶的仿真模拟,结果如表3所示。

表3 运动仿真模拟结果

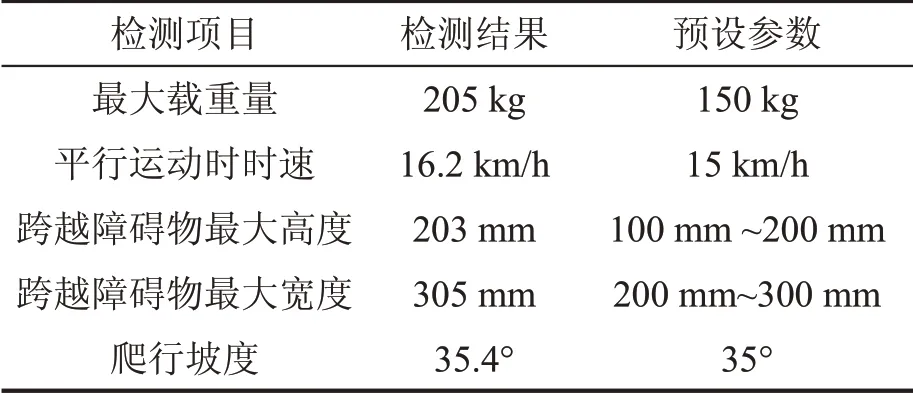

为了检验爬楼机的功能和性能,试制了实物样机,组装后的爬楼机实物图如图8所示。对样机的相关功能进行了试验,检测的指标结果如表4所示。

图8 爬楼机实物图

表4 爬楼机检测结果

4 结 论

根据爬楼机使用群体的心理和生理需求,设计了一款具有平地行驶功能和爬楼功能的爬楼机。该爬楼机在平地或小斜坡运行时,通过两个直流无刷电动机驱动轮组;在遇到障碍物时,利用驱动中心轴带动三角轮系整体运动,有序攀爬楼梯。不仅优化了控制系统,还实现了操作的自动化,实物达到预设要求。本工作的主要创新点如下:(1)确定了爬楼机的主要功能包括平地行驶功能、爬楼功能和其他辅助功能,设计了相应的执行机构,并确定了满足人机工程学的爬楼机主要尺寸。(2)利用croe3.0软件对爬楼机的平地行驶功能和爬楼功能进行了仿真,验证了该功能的可行性。(3)利用ANSYS Workbench 软件,对重要零件进行了静力学分析,保证爬楼机在各功能状态下的结构强度和刚度要求。