农药草铵膦产污系数研究

迮晓慧,王 娜,苑文凯,郭欣妍 ,施玛丽,单正军 ,3*

2016年10月26日,国务院印发《关于开展第二次全国污染源普查的通知》,决定于2017年开展第二次全国污染源普查[1]。全国污染源普查不仅是一项重大的国情调查,也是环保工作新阶段的转折点[2]。它既服务于当前环境管理的需求,也服务于今后环境保护重点工作的需求[3],为进一步加强污染源监管、改善环境质量、防控环境风险和综合决策环境经济提供依据。

产排污系数作为环境领域重要的基础数据,是世界各国掌握环境污染状况、制定污染防治政策和设计环境工程设施的重要依据[4-6]。中国虽然在工业污染源的诸多领域制定了各自的产排污系数[7-9],但是在农药制造行业领域,产排污系数科学和系统的研究还鲜有报道。

由于农药生产工艺的改进、市场需求变化、缺少挥发性有机物产污系数等,第一次全国污染源普查产排污数据已不适用于现在的污染物核算,不能满足目前我国环境污染防治的需要,所以有必要根据现在农药制造行业的特点,探讨农药制造行业产排污系数计算方法。为此,在第二次全国污染源普查工业污染源农药制造行业产排污核算时,笔者核算了两家以格氏工艺生产草铵膦农药原药的企业(企业A与企业B)个体产污系数。其中企业A位于浙江省,草铵膦农药原药的设计产能为2400 t·a-1;企业B位于四川省,草铵膦农药原药的设计产能为5600 t·a-1。通过本文描述的核算方法,进而得到品种产污系数,为我国农药制造行业产排污系数数据库的建立提供基础数据,为农药制造行业环境工程设施的设计提供基础参数,为农药制造行业环境污染的防治提供科学依据[4,10]。

1 材料与方法

1.1 污染物指标的确定

根据《排污许可证申请与核发技术规范农药制造工业》(HJ 862—2017)[11]规定:需明确排污单位外排化学需氧量和氨氮的年许可排放量;对总磷和总氮总量控制区域内的排污单位在农药工业水污染物排放标准发布后,还应有总磷和总氮的年许可排放量;工艺废气和发酵废气需考核挥发性有机物(以非甲烷总烃计)年许可排放量指标。因此,废水污染物指标确定为:化学需氧量、氨氮、总磷、总氮。废气污染物指标确定为:挥发性有机物(VOCs)。

1.2 个体产污系数与品种产污系数

产污系数是指在完全没有环保污染治理设施的情况下,某生产单位的生产产品在生产过程中排放的污染物的数量[12]。该系数基于样本企业生产的实际情况,直观地反映了产污水平,可以大致估算出企业的产污情况。本文计算了草铵膦农药原药的个体产污系数和品种产污系数。品种产污系数(行业平均产污系数)由个体产污系数得来。笔者选取了两家设计产能不同的企业以供产污系数计算方法的参考。

个体产污系数是某个样本企业的产污水平,品种产污系数是在行业内该品种的产污水平。个体产污系数影响因素多,个体差异性大,所以进一步引入品种产污系数来均衡个体产污系数的差异,使得产污系数具有代表性,适用范围广,可以在环评污染源的核算中进行应用[13]。

1.3 废水产污系数核算方法

由于实测法相对精确,在质量得到保证的前提下,计算数据最为可靠;直接选用废水污染物监测的浓度值进行核算,获取信息最为直接和全面[14]。对样本企业某农药生产线中不同来源、不同批次的样本数据进行加权平均处理。根据行业经验,在农药企业生产过程中,单位产品废水量不仅体现设施差异,还体现企业管理水平的差异,所以笔者选取单位产品废水量为个体产污系数和品种产污系数的权重,以此得到样本企业某农药的个体产污系数和品种产污系数。

1.3.1 废水个体产污系数核算方法

农药制造行业的个体产污系数即生产单位产品所产生的污染物总量,类似的核算原理也在畜禽养殖业的产污系数核算中得到应用[4]。

草铵膦的个体产污系数核算方法表达式如下:

式中:Ra为某一污染物的个体产污系数,g·t-1(以产品计);Gi为某一批次样本污染物的产生量,g;Mi为某一批次样本采集时间内产品总量(或原料总量),t;wi为不同批次样本量产污系数的权重(以单位产品废水量来计),无量纲,各批次权重之和为1。

1.3.2 废水品种产污系数核算方法

农药废水污染物品种产污系数采用加权平均法,公式如下:

式中:R产为某一污染物的品种产污系数,g·t-1(以产品计);wj为不同样本企业个体产污系数的权重(以单位产品废水量来计),无量纲,权重之和为1;Rxj为不同样本企业的个体产污系数,g·t-1(以产品计)。

1.4 废气产污系数核算方法

由于农药制造行业的有组织废气大部分通过排气筒合并处理,无法单独采样,且大部分企业未留废气处理前的采样口;无组织废气无法准确直接测算产生量。本文采用物料衡算法对样本企业进行废气的产污核算。物料衡算法核算污染物的产生量与排放量是普查技术规定的污染物核算方法之一[15-16]。

1.4.1 废气个体产污系数核算方法

农药制造行业VOCs核算步骤包括五个方面:(1)调查表调查反馈数据,并通过电话、现场等多种方式进行核实;(2)筛选生产过程中的挥发性有机物;(3)挥发性有机物的分类;(4)明确挥发性有机物的消耗去向;(5)通过物料衡算计算废气中VOCs的产生量。

农药制造行业VOCs全过程产生量物料衡算示意图如图1所示,废气中VOCs的产生量核算主要包括进入废气中的投加挥发性有机物料核算和进入废气中的挥发性中间产物核算,并根据样本企业某农药品种的年实际产能可得到VOCs的单耗,即废气VOCs个体产污系数。

1.4.2 废气品种产污系数核算方法

图1 VOCs全过程产生量物料衡算示意图Figure 1 Schematic chart of material balance for VOCs whole process production

农药制造行业废气VOCs采用全流程VOCs物料衡算,不论是理论还是实际,在生产过程中易挥发有机类物质使用的越多,VOCs产污量越大。所以废气VOCs品种产污系数以每吨产品易挥发有机类物质使用量为权重核算。计算公式如下:

式中:Ka产为品种a源项产污系数,kg·t-1(以产品计);wj为品种a源项不同样本产污系数权重,无量纲,权重之和为1;Kaj为不同样本企业的a源项产污系数,kg·t-1(以产品计)。

1.5 样本获得方法

废水污染物产污量数据获得采用实测法。根据废水产污特点,以原药车间的排放口为工艺废水污染物产生量采样点。采集三个批次生产废水的“头”(该股废水刚产生时)和“尾”(该股废水快结束时)混合后进行污染物浓度分析,如果企业有废水收集罐,直接采集一次收集罐中的废水即可。同时,收集企业废水量、2017年产品产量数据。废气污染物产污量数据获得采用物料衡算法。通过企业调研收集核算所需要的数据项,以此来核算某农药的个体产污系数和品种产污系数。

2 结果与讨论

2.1 产污系数

2.1.1 废水个体产污系数

企业A的草铵膦整个生产线上共有五股废水,每股废水都有一个废水收集罐,罐内废水存有多个批次且混合均匀,所以采样时只采集一个批次;企业B的草铵膦生产线只有一个出水口,所以采集三个批次废水的“头”和“尾”并混合均匀,每个样品约500 mL。采集的样品及时送到检测中心,对各项污染物指标浓度进行测试分析。检测方法如表1所示。

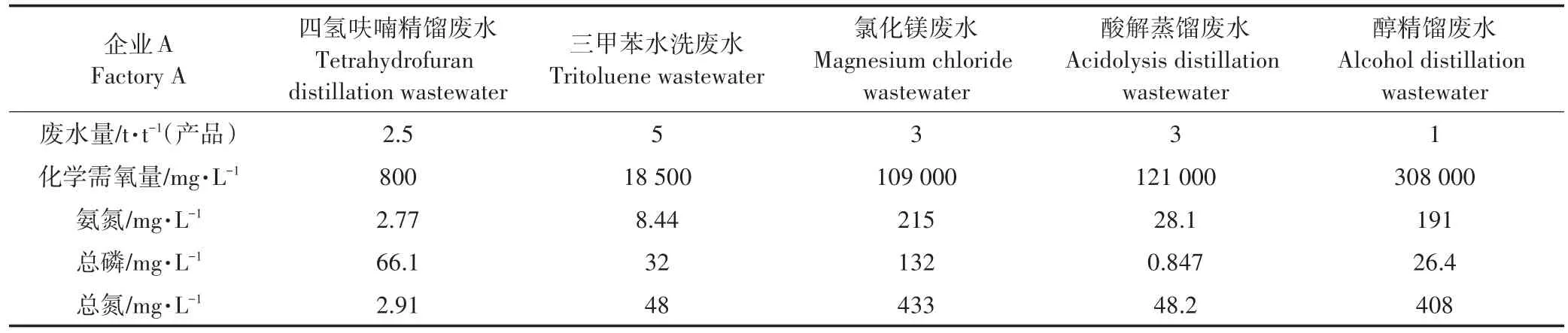

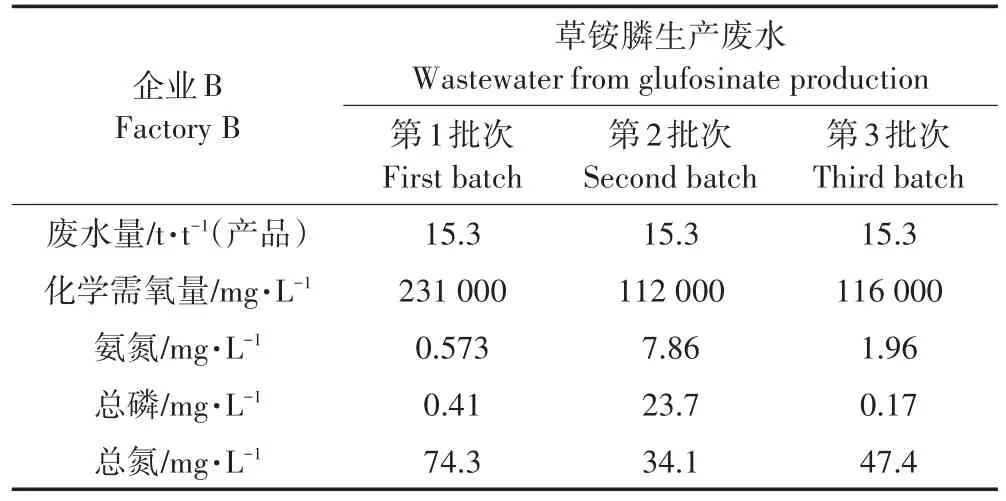

企业A和企业B的废水污染物监测结果见表2和表3。通过测定,得到各污染物指标的检测结果,结合废水量和产品产量数据,并按照产污系数计算公式(1)获得个体产污系数如表4所示。

2.1.2 废气个体产污系数

企业A生产过程中挥发性有机物包括:亚磷酸三乙酯、氯甲烷、四氢呋喃、三甲苯、乙醇、丙烯醛、甲醇和乙酸乙酯。其中亚磷酸三乙酯、氯甲烷和丙烯醛为参与反应的原料并大部分参与反应进入产品,少部分进入废气、废水和固废;四氢呋喃、三甲苯、甲醇、乙醇为不参与反应的辅料可进入废气、废水和固废;乙酸乙酯为反应副产品可进入废气。

表1 废水的检测指标、检测方法和方法标准Table 1 Analysis parameters,methods and standards for wastewater

表2 企业A废水污染物监测结果Table 2 Monitoring results of wastewater pollutants in Factory A

表3 企业B废水污染物监测结果Table 3 Monitoring results of wastewater pollutants in Factory B

表4 废水个体产污系数表(g·t-1)Table 4 Individual pollutants producing coefficient table(g·t-1)

企业B生产过程中挥发性有机物包括:氯甲烷、丙烯醛、偏三甲苯、甲基四氢呋喃和亚磷酸三乙酯。其中亚磷酸三乙酯、氯甲烷、丙烯醛为参与反应的原料并大部分参与反应进入产品,少部分进入废气、废水和固废;偏三甲苯、甲基四氢呋喃为不参与反应的辅料可进入废气、废水和固废。

明确企业A和企业B生产过程中使用的挥发性有机物分类及其消耗去向后,将进行废气中VOCs产生量核算,分为以下两步:

(1)进入废气中的投加挥发性有机物物料核算

一是参与反应的挥发性有机物原料进入废气中的核算。

根据产品销售报表可确定企业A草铵膦的实际产能为2 758.815 t·a-1。由主反应化学计量比计算得到参与反应的亚磷酸三乙酯、氯甲烷、丙烯醛量分别为 1 541.96、703.64、738.47 t·a-1。由企业反馈的信息,可知这类物质参与副反应的量很少,进入废水、固废中的量也很少,可忽略不计。并根据这些原料的年实际消耗总量减去参与反应的原料总量,可以得到企业A参与反应的挥发性有机物原料进入废气中的量共为282 t·a-1。

企业B草铵膦的实际产能为7000 t·a-1。与企业A核算思路相同,可得到企业B参与反应的挥发性有机物原料进入废气中的量共为1 649.25 t·a-1。

二是不参与反应的挥发性有机物辅料进入废气中的核算。

企业A进入废水及固废的四氢呋喃、三甲苯、甲醇和乙醇的量共为508.49 t·a-1,并根据这些辅料的年实际消耗总量减去辅料进入废水及固废的总量,可得到企业A不参与反应的挥发性有机物辅料进入废气中的量为2 442.18 t·a-1。同理,企业B的甲基四氢呋喃和偏三甲苯进入废气中的量共为698.94 t·a-1。

(2)进入废气中的挥发性中间产物核算

企业A的挥发性中间产物为乙酸乙酯。乙酸乙酯的最终产出量为724.99 t·a-1,根据副反应化学计量比计算得到乙酸乙酯理论上副产量为2 452.28 t·a-1,所以乙酸乙酯的损耗量为1 727.29 t·a-1。虽然理论副产量相比实际副产量偏高,但考虑到乙醇不仅以乙酸乙酯的形式损耗还会有自身损耗,所以对结果的影响较小。进入废水和固废的乙酸乙酯量为74.25 t·a-1,所以进入废气中的乙酸乙酯量为1 653.04 t·a-1。

企业B没有挥发性中间产物,故不核算。

根据上述核算结果,可得:企业A进入废气中总VOCs量为4 377.22 t·a-1,单位产量排放VOCs的量为1 586.63 kg·t-1,即企业A的挥发性有机物个体产污系数为:1.59×103kg·t-1;企业B进入废气中总VOCs量为2 348.19 t·a-1,单位产量排放VOCs的量为335.45 kg·t-1,即企业B的挥发性有机物个体产污系数为335 kg·t-1。

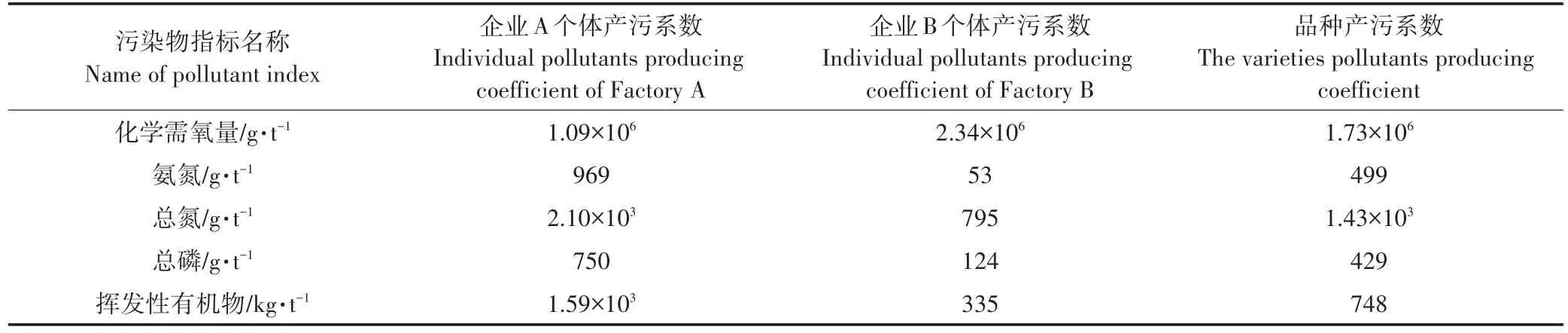

2.1.3 品种产污系数

企业A的每吨产品废水量为14.5 t,企业B的每吨产品废水量为15.3 t,根据加权平均计算权重,得企业A的权重为0.487,企业B的权重为0.513。

企业A的挥发性有机物个体产污系数为1.59×103kg·t-1,企业B的挥发性有机物个体产污系数为335 kg·t-1,根据以每吨产品易挥发有机类物质投加量为权重进行加权平均计算,可得企业A的权重为0.33,企业B的权重为0.67。最终得到草铵膦的品种产污系数表,如表5。

由表5可以看出,除化学需氧量指标外,企业A的个体产污系数相对于品种产污系数都偏大,而企业B的相对于品种产污系数都偏小。这是由于企业A与企业B代表不同产污水平,在计算品种产污系数时,需要运用权重因子减少个体产污系数对品种产污系数的影响。单位产品废水量反映企业设施和管理水平,易挥发有机类物质使用量反映VOCs产污量,因此本研究选用这两个指标作为计算废水和废气产污系数的权重,利用权重均衡企业A与企业B的产污水平差异,以代表该品种的行业产污水平,缩小不同企业间的产污数据差距。

笔者以这两个企业为例,得到草铵膦的品种产污系数,后续要得到更客观、更准确的品种产污系数,可适当增加样本企业数量。

2.2 产污系数影响因素分析

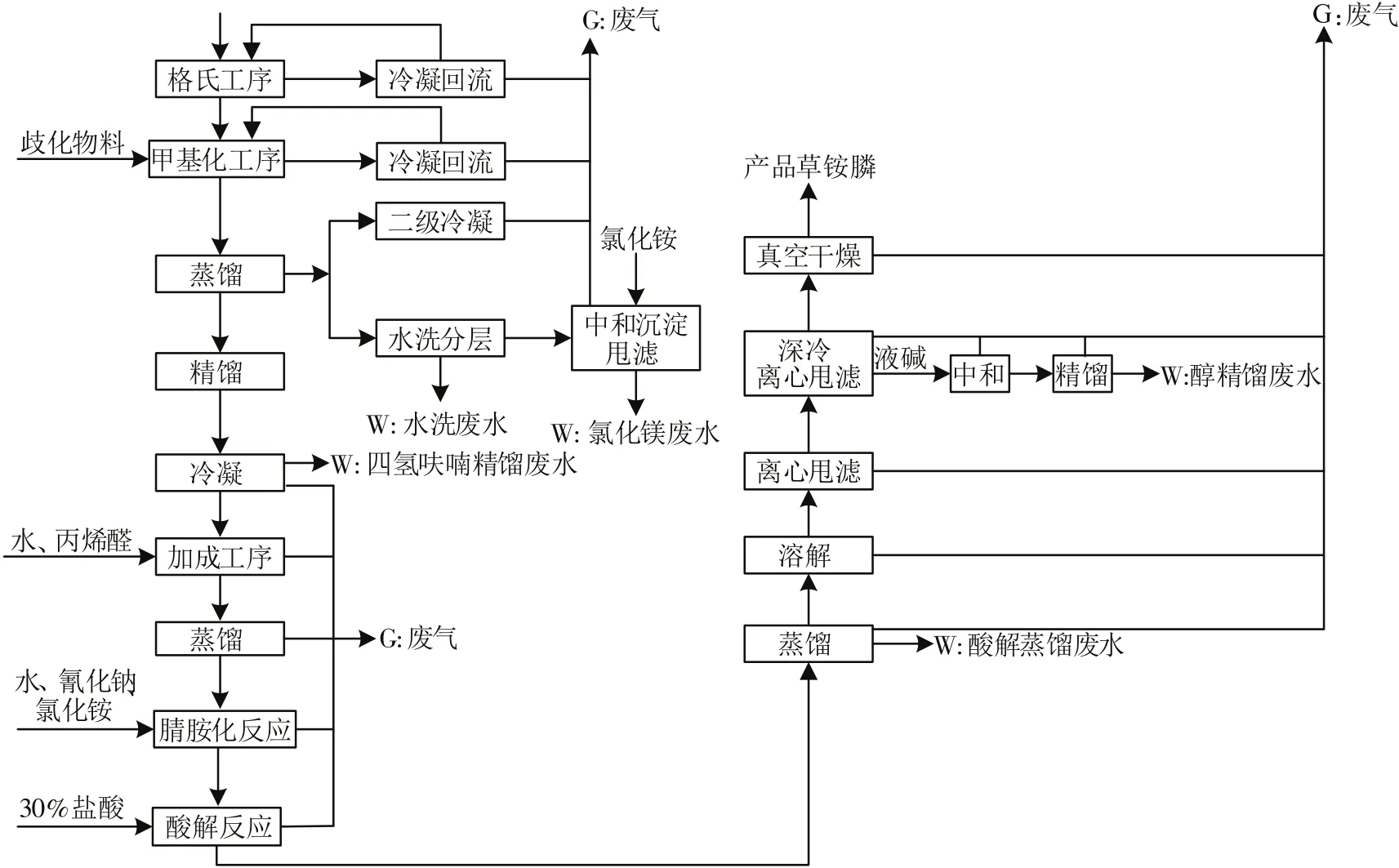

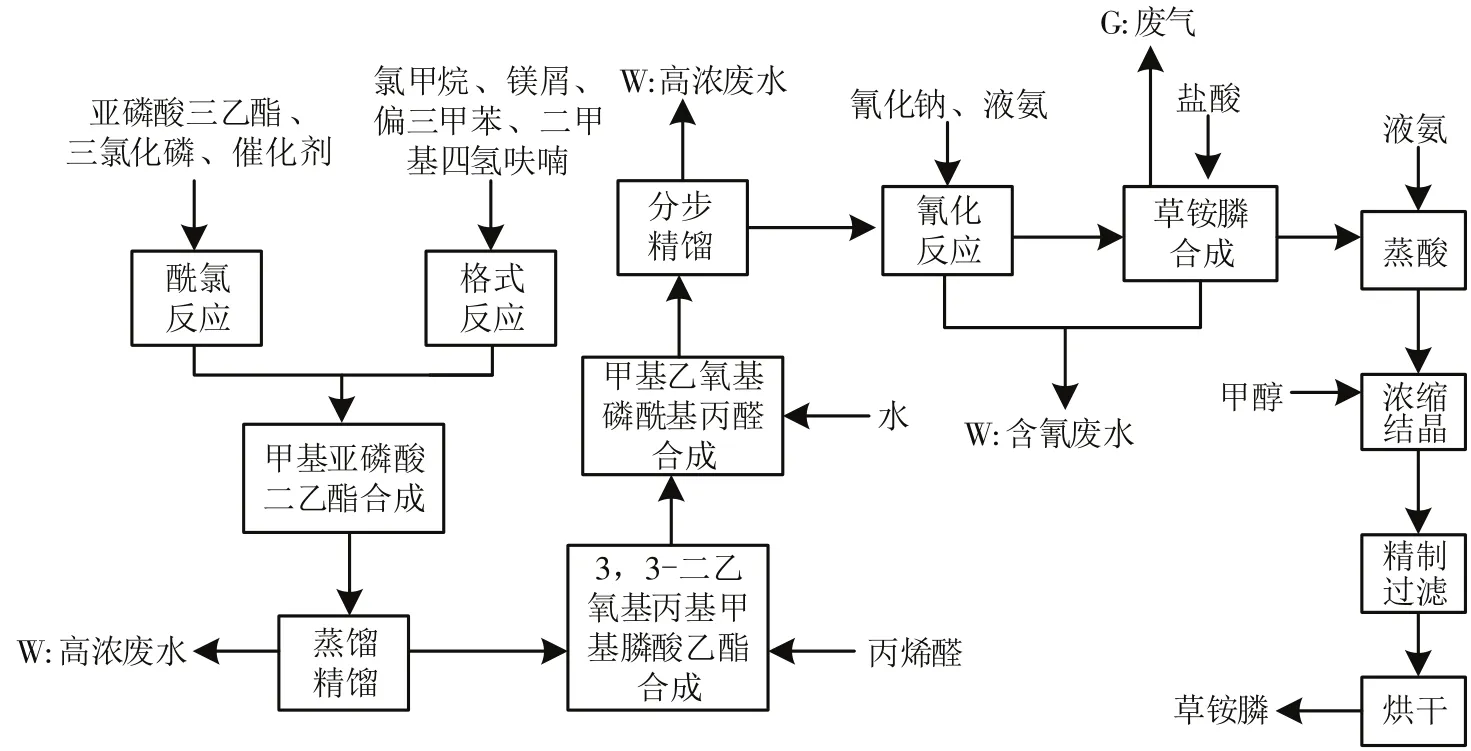

工艺、原辅料、设备及管理水平的不同都会对产污系数造成影响,本文以企业A与企业B的草铵膦为例进行分析。图2和图3分别为两家企业的生产工艺流程图。

2.2.1 废水产污系数影响因素分析

企业A与企业B都采用格氏工艺生产草铵膦,通过对比企业A与企业B的工艺和原辅料用量,可以得到表6。

由表4个体产污系数可以看出:企业A的氨氮、总氮、总磷比企业B高。在格氏工序中,两家企业都使用亚磷酸三乙酯和三氯化磷两种原料,根据表6可以看出,企业A的原辅料年用量大于企业B,这使得之后的氯化镁废水中的总磷增多。

结合工作实践来看,导致城市燃气泄露的原因主要可以概括为三个方面:其一,城市燃气管网质量出现缺陷导致燃气泄露。城市燃气管网是燃气输送的通道,管道的质量直接影响着燃气输送的正常开展。一般情况下,燃气管道采用钢材质,设计使用寿命为15年左右。目前,很多城市的燃气管道都存在超负荷运行情况,一些管道在外部环境因素的影响出现了腐蚀穿孔现象。此外,燃气管道工程施工监管的不力导致燃气管道与其相邻管道之间的距离偏近,其他管道工程施工会对燃气管道造成破坏,以至于燃气泄露问题频发。因此,在燃气管道工程施工中,必须强化监管力度,同时在其他相关工程中,也要做好燃气管道的保护。

两家企业都会生成氯化镁副产品,但是企业A会在这步中投入氯化铵,企业B却不投;在企业A的腈胺化工序即企业B的氰化工序中,企业A投入的是氯化铵,年用量为0.375 t·t-1,企业B投入的是液氨,年用量为0.085 t·t-1,根据各自的反应方程式,得到氯化铵的物质的量为0.007 mol,液氨的物质的量为0.005 mol。根据这两点可以得出,企业A的氨氮和总氮是高于企业B的。

表6 企业A与企业B原辅料年用量Table 6 Annual dosage of raw materials and accessories for Factory A and Factory B

表5 品种产污系数表Table 5 Table of average industrial pollutants producing coefficient

图2 企业A的工艺流程图Figure 2 Process flow chart of Factory A

图3 企业B的工艺流程图Figure 3 Process flow chart of Factory B

2.2.2 废气产污系数影响因素分析

有机溶剂分离设备的使用,可导致易挥发性有机液体损耗,如设备密封点泄露和投料输送过程,是无组织排放的重要节点[17]。企业A和企业B的有机溶剂分离设备的使用情况见表7。

根据表7,可以看出企业A的有机溶剂分离设备都未在密闭操作间内操作,且有机溶剂分离设备有10台;而企业B的离心机在密闭操作间内操作,有机溶剂分离设备仅为2台。由此可见,企业A的易挥发性有机液体的损耗大于企业B,所以企业A的挥发性有机物产污系数高于企业B。

两个企业的易挥发性有机液体的使用情况见表8。根据表8,可以看出企业A的挥发性有机液体年用量比企业B高0.029 t·t-1。在同样的温度下,饱和蒸汽压越大,挥发性越大,所以企业A的四氢呋喃和三甲苯的挥发性会比企业B的偏三甲苯和甲基四氢呋喃高;在草铵膦生产线中,企业B采用挥发性低、沸点高的偏三甲苯代替四氢呋喃,提高溶剂的回收率,减少挥发损失。所以企业A的挥发性有机物产污系数高于企业B。

2.3 产污系数影响因素分析结果

从企业A与企业B的个体产污系数对比中,可以发现原辅料和设备的使用等差异导致企业间污染物产污水平不同。科学合理的产污系数核算方法,能够反映出该农药品种在全国范围内较平均的产污强度。政府部门可根据品种产污系数制定行业发展的指导、激励政策,加大监管力度,引导良性竞争,禁止小作坊、无生产许可证企业从事相关生产活动[18-19]。

通过个体产污系数影响因素分析,可指导企业优先选用先进的合成工艺、技术路线和生产装备,提高生产的连续化和自动化水平;使用绿色溶剂替代,减少溶剂的使用;提高原辅料利用率等,从而减少污染物排放。

表7 有机溶剂分离设备使用情况Table 7 The use of organic solvent separation equipment

表8 挥发性有机液体的使用情况Table 8 The use of volatile organic liquids

3 结论

(1)以企业每吨产品废水产生量、每吨产品易挥发有机类物质投加量为权重,由企业A、B核算的个体产污系数得到草铵膦的品种产污系数为:化学需氧量1.73×106g·t-1、氨氮499 g·t-1、总氮1.43×103g·t-1、总磷429 g·t-1、挥发性有机物748 kg·t-1。利用权重均衡了产污水平差异较大的两家企业,具有一定的代表性。

(2)对两家产污系数进行分析对比,发现原辅料的使用量与投用量的差异、有机溶剂和设备使用的不同,会使得使用同种工艺路线的企业产污强度产生较大区别。这种对比可以让企业产生内在驱动力,采用优化工艺路线、清洁生产技术等重要手段减少污染物的产生。

(3)产污系数是统计行业污染物产生量行之有效的手段,是第二次全国污染源普查的基础,而采用产污-治污-排污思想科学制定产污系数手册,有助于提升企业从源头、过程加强污染源的监管意识,促进企业制定科学合理的减排路线。针对我国农药制造行业生产量大、品种多的具体国情,基于行业发展基本情况与产排污现状分析开展产污系数核算,是对行业污染物管控政策十分重要的支持。