基于信号完整性的LCDs抗电磁干扰性能提升

孙艳生, 雷嗣军, 高 亮, 高贤永, 张 智, 陆 旭,侯 帅,马 韬, 余 强, 耿玉旭, 张 英

(重庆京东方光电科技有限公司,重庆 400714)

1 引 言

在信息时代,电子设备迅猛发展给人们带来巨大方便,但同时导致诸多负面效应,如电磁环境污染和电磁干扰等。液晶显示面板(LCDs)作为主流显示器件,广泛应用于各种显示设备,如电视、笔记本及手机等。随着用户对显示质量的要求(分辨率和画面质量)日益提高,导致液晶面板所需信号传输数量和速率成倍增加,对信号传输质量提出更为严苛的要求[1]。另外,随着信息技术快速发展及各种电子设备广泛应用,且现有电子设备工作频率越来越高,频带越来越宽,功率日渐增大,显示设备所处的电磁环境日益复杂。 因此,关于显示系统的电磁兼容与防护已成为保障其在复杂电磁环境下发挥正常性能的关键因素,如何提高液晶显示设备在复杂电磁环境下的抗干扰能力已引起广泛关注[2]。

目前广泛应用的液晶面板,其源极驱动器一般采用芯片绑定玻璃封装(Chip on Glass,COG)、高速信号经印刷电路板(Printed Circuit Board,PCB)及柔性印刷传输电路(Flexible Printed Circuit,FPC)等不同介质,最终传输到液晶模组进行显示。由于高速信号传输通过不同传输介质时,信号抗干扰能力会减弱,当受到电磁干扰时,导致信号传输被干扰出现画面异常[3]。例如,当将处于通话状态的手机天线端紧靠显示屏上,则显示画面出现异常。本文针对现有LCDs抗电磁干扰能力较差的现状,分别从信号传输品质增强和电磁屏蔽材料开发两方面进行研究,为提高LCDs抗电磁干扰和电磁兼容能力等提供有效参考。

2 LCDs电磁干扰显示不良及机理分析

2.1 LCDs电磁干扰显示异常

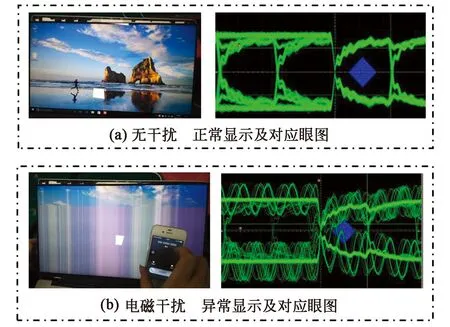

高速信号传输中,信号以电磁波形式进行传导。当两高速信号在很小物理空间内同时传播时,信号通过电磁场发生串扰[4]。实际应用中,通话状态下的手机靠近显示面板时,由于手机信号发射功率较大,手机信号会对液晶面板信号传输产生干扰,导致画面异常。

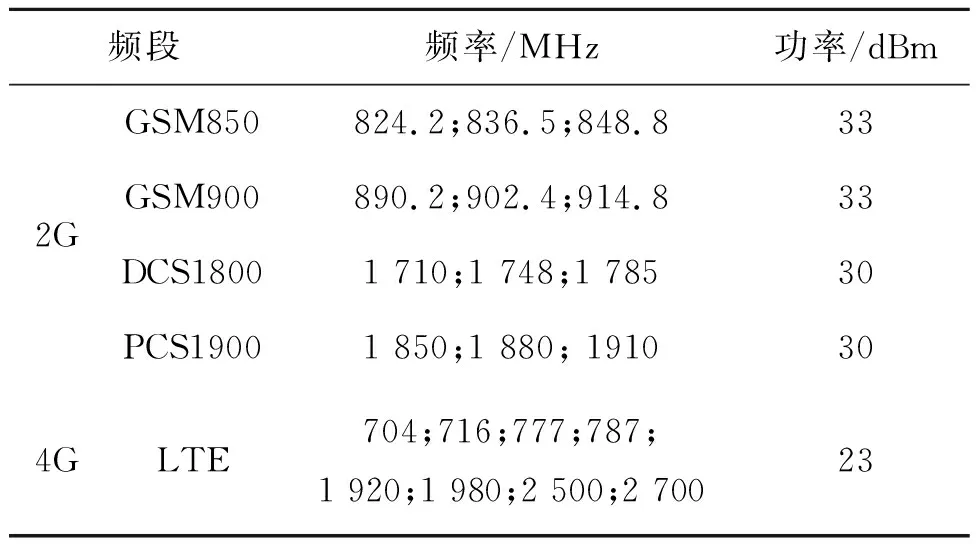

为提高显示设备在复杂电磁干扰下的抗干扰能力,在整机测试规范中,采用发出不同频段(覆盖2 G~4 G频段)和功率(30~33 dBm)信号的手机紧靠液晶面板进行测试,测量设备使用通用无线通信测试仪(CMW 500),使用通信设备与手机通信。测试方法为:将处于通话状态下的手机,对整机屏幕正面、背面、系统边框及键盘进行全方位扫描测试,具体测试频段及功率见表1。

表1 2G/4G手机信号主要频段Tab.1 2G/4G mobile phone main band

2.2 机理分析

液晶显示模组驱动电路信号传输中,时序控制器(T-CON)与源极驱动器(Source Driver)间有多种信号接口协议,如简化低压差分信号传输(Mini-LVDS)和点对点信号传输(Point to Point)等,其传输速率及适用产品对比见表2。 产品设计时,通常会综合考虑不同产品需求,选择对应传输接口协议及传输速度。 简化低压差分信号传输特点在于其时钟外置,传输速率低,具有较高抗干扰能力。而点对点信号传输特点为时钟内置且传输速率与全球移动通信系统(GSM)网络频率相近,易与手机信号发生信号串扰,导致出现显示异常。

表2 简化低压信号传输及点对点信号传输对比Tab.2 Comparison of mini-LVDS and point to point

说明:传输接口选择需兼容客户需求

随着手机广泛应用(手机网络状态下为4 G信号,通话状态为2 G信号),当手机与点对点协议显示设备在较小空间内同时使用,则会发生信号串扰,影响液晶面板内显示数据传输,导致显示异常。关于信号传输质量,可通过测量信号眼图进行比较。由图1可知,在电磁干扰下,眼图已完全闭合,数据信号无法正常传输接收,对应画面出现显示异常。

图1 正常(a)、异常(b)显示下眼图示意图。Fig.1 Eye pattern under different electromagnetic interference. (a)Normal;(b)Abnormal.

3 LCDs 抗干扰能力提升改善

图2 信号传输原理图Fig.2 Schematic diagram of signal transmission

本文分别从发射端、接收端和信号传输3方面提升LCDs抗电磁干扰能力。图2为信号发射端和接收端基本原理图。基于信号传输理论,对于发射端:开关1 (SW1)、开关2 (SW2)、开关3(SW3)、及开关4 (SW4)的开和关,控制发射端电流(ITX)流动方向,且其开关速率影响发射端电压压摆率(Slew Rate)。实际应用中,可分别调整电流大小和开关速率调节发射端摆动电平(Swing Level)和压摆率。对于接收端(RX),通过调节接收端偏置电阻进而调整偏置电流(IRX),调节电容(C1)及电阻(R1)调整均衡器性能(Equalizer),调节电阻实现终端电阻匹配。

3.1 自适应信号品质增强模型

原设计方案,发射端和接收端数据传输参数(如摆动电平, 压摆率, 传输特性阻抗,均衡器等)均为固定值,导致其外围信号受干扰时不能动态响应增强抗干扰能力[5]。本文基于发射端和接收端信号品质增强方法,提出自适应信号品质增强模型(图3)。该模型原理为:当传输信号受到外界干扰时,接收端(Driver IC)无法锁定传输信号时,传输信号无法正常识别读取,出现信号失锁。此时,接收端(Driver IC)会与时序控制器 (T-CON) 通讯,激发时序控制器(T-CON)增加发射端传输信号的摆动电平和压摆率等参数,使传输信号抗干扰能力增加。同时,接收端会微调自身匹配电阻和均衡器, 提高接收端对信号识别能力。通过上述方法,最终使接收端可在电磁干扰下正常识别信号,达到最终正常显示的目的[6]。

图3 自适应信号品质增强模型原理图Fig.3 Flowchart of adaptive signal quality enhancement model

在该响应机制中,固定时间后,空白区间内(该区间信号错误不会影响显示),发射端和接收端均恢复干扰前原始参数设定,通过确认接收端信号是否失锁确认干扰是否消失。若信号可正常锁定,则干扰消除,发射端和接收端均保持未受干扰时的参数设定;若信号依然失锁,则判定干扰仍存在,则恢复干扰时最佳设定。重复上述操作,直到干扰消失。

经多款产品实测确认,采用自适应信号品质增强对策,可有效提高LCDs抗电磁干扰和电磁兼容能力,其抗干扰能力提升约6~8 dB。以14.0产品为例,其受干扰前后及自适应信号品质增强后,其眼图高度变化如图4所示,眼图中间蓝色区域不被干扰情况下,即可被后端准确识别。由图4可知,其在未受电磁干扰正常工作状态下眼图高度为315.8 mV;当受到电磁干扰后(写出电磁干扰的频率和强度),由于数据信号波动剧烈,导致眼图高度迅速衰减为47.62 mV。若未采用自适应信号品质增强方法,则画面显示出现图1中严重花屏,显示异常,无法正常适用;若已采用自适应信号品质增强方法,则发射端和接收端会先后动态响应,发射端调整摆动电平和压摆率,待参数确定后,接收端确定最优的匹配电阻及均衡器参数,使其在电子干扰下可显示正常。由眼图测试结果可知,当发射端和接收端最终优化参数后,在电子干扰情况下,尽管数据信号波动仍存在,但有效眼图高度为387.4 mV,可保证显示正常。

图4 14.0产品眼高变化Fig.4 Eye pattern optimization of 14.0 product

3.2 抗干扰能力提升

3.2.1 信号传输路径优化

LCDs数据信号传输路径为:印刷电路板(PCB)-柔性印刷传输电路(FPC)-显示面板。基于信号传输理论,信号在不连续位置如不同介质连接处,会发生反射形成驻波,导致信号品质降低,增加识别失锁风险。产品设计时,需针对PCB和 FPC优化走线,以保证走线连续不突变[7]。具体方法:调整差分线线宽、线距和铜箔厚度,针对参考地间的介质材料及厚度设计进行综合考量,减小差分线阻抗突变,尽可能保证阻抗匹配,减少信号在传输线上的衰减。另外,差分线接入端时需进行“八字型走线”,走线改变方向时,应保证135°转角。

图5 14.0 PCB走线优化仿真对比。(a) 优化前;(b) 优化后。Fig.5 Electromagnetic simulation comparison before(a) and after(b) PCB layout optimization

另外,由于LCDs中数字信号为差分线传输,若两层对传输线非对称等阻抗受到干扰时,干扰波动不一致,增加信号识别难度。产品设计时,需遵循对称阻抗设计规则,使差分线传输信号受到干扰时可相互抵消,保证接收端可正常接收数据。同时,由于接孔处较难进行阻抗匹配,且此处阻抗偏低,因此,差分线应尽量少穿层且孔应尽量小[8]。

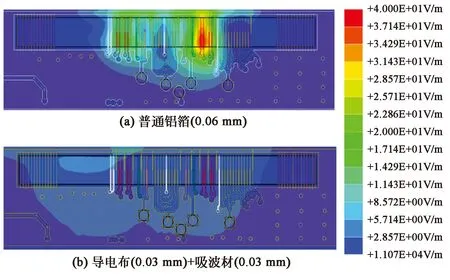

同时,为增加本身屏蔽性能,走线设计时,通过在差分线同层两侧增加地孔,且在需要穿层的过孔两层处增加地孔,可将干扰电磁波耦合接地,增强屏蔽性能和抗干扰能力[9]。当信号通过过孔时,由于阻抗不连续,发生反射,造成电磁干扰。当有接地过孔做参考时,可增强此处信号完整性。以14.0产品为研究对象,基于有限元仿真建模,参考其PCB和FPC走线,研究地孔优化对抗干扰能力影响,对比结果见图5。该产品电路设计已采用业界走线连续不突变和对称阻抗设计标准走线设计,但电磁兼容测试画面仍显示异常。基于仿真结果可知:如图5(a)所示,可知系统中抗干扰能力最弱位置为FPC和PCB连接位置,其主要原因为该处阻抗不匹配。为进一步增强产品本身抗干扰能力,在走线时增加地孔,经仿真对比,其最热点磁场强度由40 V/m减小至36.52 V/m。基于14.0产品实测验证:PCB按照上述对策走线优化后抗干扰能力提升2 dB。

3.2.2 复合结构型电磁屏蔽材料(导电布&吸波材料)

除优化电路选型和电子元件布局提高抗电磁干扰能力外,采用电磁屏蔽材料提高系统抗干扰能力为业界较为常用的方法,电磁屏蔽材料优点在于不仅防止外界电磁场干扰,且不影响其他设备工作[10],金属材料如铝箔胶带(高电导率&塑性变形好), 广泛应用于LCDs产品电磁屏蔽。随着LCDs产品向超薄超窄边框发展且无线电子设备广泛应用所带来的电磁干扰,对电磁屏蔽材料提出更高需求,如薄型化(0.03~0.05 mm)、柔性化(可弯折适应产品形态)、宽频段(2 G~4 G)及强吸收,因此开发专门适用于LCDs产品的高性能复合结构型电磁屏蔽材料已成为解决电磁波污染的发展方向[11-12]。

屏蔽材料作用主要屏蔽外部信号对显示信号传输的干扰,基于结构型吸波材料研究进展,确定该新型材料结构组成为:外侧为透波层,主要由导电纤维组成;内侧为吸波层,主要由吸波材料组成。该结构设计主要原理如下:(1) 基于电磁屏蔽理论,透波层首先让电磁波最大限度地进入屏蔽材料内部,主要通过多种纤维在多个方向的混杂排布,使材料表面输入波阻抗和自由空间波阻抗匹配,尽量减少入射波的反射。吸波层,主要利用吸波材料形成微波暗室,把进入内部的电磁波转化为热能或其他形式能量进行消耗,使微波阻抗从空气到吸波材料底端逐渐衰减,达到良好的吸波性能[13];(2) 基于产品信赖性和可靠性考虑,吸波层主要由磁粉和聚合物混合压合而成,材料特性偏脆性,弯折后易形成裂纹。另外,在高温高湿严苛环境下,吸波粒子聚合物易发生脱落,影响产品性能。

透波层选型:单一介质单层材料,由于电磁参数调整范围较小,较难在宽频率范围内同时满足阻抗匹配和强吸收。本文在分别测试铝箔、铜箔及不同类型镍铁导电纤维基础上,最终确定3层接结镍铁导电纤维构成的导电布作为复合结构型吸波材料的透波层。经实测可知,3层接结空心导电纤维构成导电布,由于本身具有立体结构特征,电磁波入射后通过复杂反射、透射和折射,形成了多次吸收和衰减,具有优异的吸波性能。另外,其本身单位体积中储存的磁能较高,介电损耗吸收较强,磁导率较高,电阻率较低,在外界交变电磁场作用下,可将电磁波的部分能量转变为热能消耗掉[14-15]。

吸波层选型:由表1和表2对比,在手机通话状态(即2 G信号频段), LCDs 点对点接口传输速率与手机移动通信系统(GSM)网络频率相近,易与手机信号发生信号串扰,因此,吸波材料选型主要基于2 G测试频段进行选择。

将上述结构型吸波材料导入模型进行电磁仿真,仿真结果见图6,可知,3层接结空心结构0.03 mm导电布与0.03 mm吸波材料复合,电磁干扰的最热点磁场强度由40 V/m减小至34.29 V/m。结合产品实测,抗干扰能力由25 dB提升到33 dB。

本文根据电磁仿真和实测,并结合导电织物优异的导电柔性性能和吸波材料强大的电磁屏蔽性能等优点,验证开发了可用于LCDs产品的复合电磁屏蔽材料,为开发高效、轻质、柔性导电织物基电磁屏蔽材料提供了新的设计思路。

图6 相同厚度普通铝箔(a)和复合屏蔽材料(b)电磁仿真对比Fig.6 Electromagnetic simulation comparison before(a) and after(b) EMI shielding materials

5 结 论

本文针对电磁干扰下LCDs显示异常问题,基于信号传输完整性理论,提出了基于自适应信号品质增强模型、信号传输路径优化和LCDs专用复合结构型吸波材料3种方法,提高LCDs 电磁兼容,并分别基于电磁仿真和产品实测对上述改善对策进行验证。仿真和实测结果表明:采用自适应信号品质增强模型和信号传输路径优化,在无需使用复合结构型吸波材料基础上,产品抗干扰能力提升6~8 dB,可满足客户端电磁抗干扰能力的测试要求。另外,针对未采用自适应信号品质增强模型和信号传输路径优化方法,通过使用复合结构型吸波材料,产品抗干扰能力提升8~10 dB。