新型环流式空化喷嘴的空化及清洗特性

(西南交通大学先进驱动节能技术教育部工程研究中心, 四川成都 610031)

引言

空化射流技术是近年来出现的一种新型水射流技术。液体在其静止或运动过程中因受环境和气体分子运动的影响,会有一些气体溶入,产生悬浮着气相的微泡,称为“气核”。当液体中的压力降到空气分离压以下时,溶解于液体中的气体会迅速地分离而产生大量的气泡,当压力继续降低到该液体在此温度下的饱和蒸气压以下时,除液体中所含气体析出而形成气泡外,液体本身还会剧烈地气化沸腾,产生大量的气泡。由于液体气化和溶解气体的游离是向着作为核的空泡内进行的,结果就形成充满空气和蒸气的气泡。当蒸气高速凝结和气泡溃灭时,流体质点便向空腔中心高速冲动,产生强烈的冲击,结果使瞬时的局部压力和局部温度急剧上升,这种现象被称为空化效应。

空化射流在除锈、强化材料表面、油田等方面有广阔的应用前景,近年来有许多研究者对其进行了大量的研究[1]。汪朝晖等[2]通过数值模拟的方法建立了自激振荡脉冲喷嘴的空化模型,分析了空化射流与空气介质的相互影响。廖松等[3]分析了含中心体喷嘴的空化特性,通过数值模拟分析了不同喷嘴参数组合下的空化效果。彭炽等[4]利用高速摄影技术研究了淹没条件下空泡云的动态变化规律。刘海霞等[5]研究了在淹没条件下射流压力对空蚀效果的影响,指出靶距与空蚀效果之间并非是线性关系,而是存在一个最佳距离。

目前,射流的空化效果主要通过赫姆霍兹喷嘴、自振脉冲空化喷嘴等特定的喷嘴结构实现。但是在非淹没条件下,由上述喷嘴产生的空化现象主要存在于喷嘴内部,当射流离开喷嘴以后,由于外部条件的改变,空化效应无法维持,没有充分利用到空化泡溃灭时产生的能量。为了改善这一问题,现有的解决方案是采用同轴套筒式喷嘴,在空化喷嘴外添加圆筒形套筒,向其中通入低压水流,为空化射流提供人工淹没环境[6],但是,目前对于该种方案的研究还集中在数值模拟阶段,少有与射流清洗能力相结合的试验,缺乏对其空化特性的完整描述。

为了让喷嘴内的空化效应延伸到空化喷嘴外部,需要使射流在进入大气环境以后能够保持其在喷嘴内部形成的低压条件。基于以上思路,本研究设计了一种环流式空化喷嘴,在空化喷嘴出口处添加一圈环形射流,使其与空化射流同时离开喷嘴。此时空化射流被环流所包裹,隔绝了与大气的接触,使空化射流的外部环境在离开喷嘴以后没有迅速发生变化,扩大了空化发生的区域,使空化效应在表面清洗方面得到有效的应用。

1 空化流场的特性分析

影响射流空化初生的主要因素是射流的压强和流速。空化的经典理论把液体的饱和蒸气压强视作液体发生空化的临界压强。定义空化数为:

(1)

式中,σ0—— 空化数

p0—— 空化初生时环境压力

pv—— 饱和蒸气压

ρ0—— 液体密度

v0—— 空化初生时射流速度

当σ0≤1的时候,判定发生空化。然而,在实际应用当中发现,使用空化数来判断是否发生空化的适用条件很窄,仅当液流收缩段截面积与液流下流截面积之比为1∶2,且计算出的σ0不大于0.5时才适用。所以在工程中并不将空化数作为产生空化的依据,而是以液体压强是否低于其饱和蒸气压来判断是否空化初生[7]。

喷嘴是影响射流空化的重要因素,空化射流大都依靠喷嘴的几何结构来实现。主流的几种空化喷嘴类型有风琴管喷嘴、赫姆霍兹喷嘴、自振脉冲空化喷嘴等。此类喷嘴的问题在于空化区域只存在于喷嘴内部中,射流从喷嘴出口进入到空气域,由于射流与空气介质发生卷吸作用,射流周围压力变为大气压,阻止了空泡的继续生成,空化现象在射流进入空气以后急剧减弱至消失。这也是空化射流目前难以在非淹没条件下应用的原因,即空化现象只能发生在喷嘴内部,无法随射流到达被清洗表面。

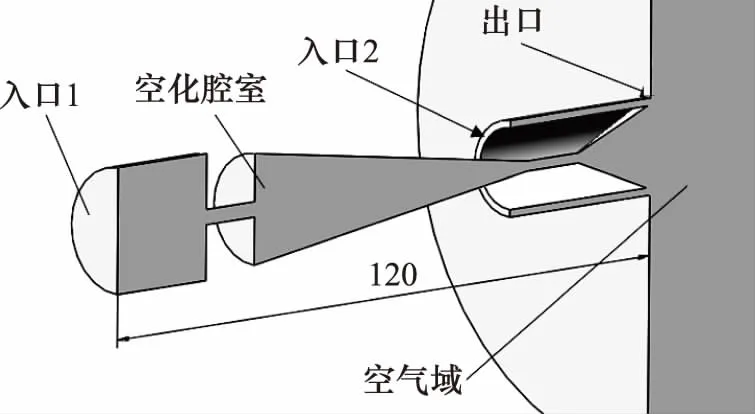

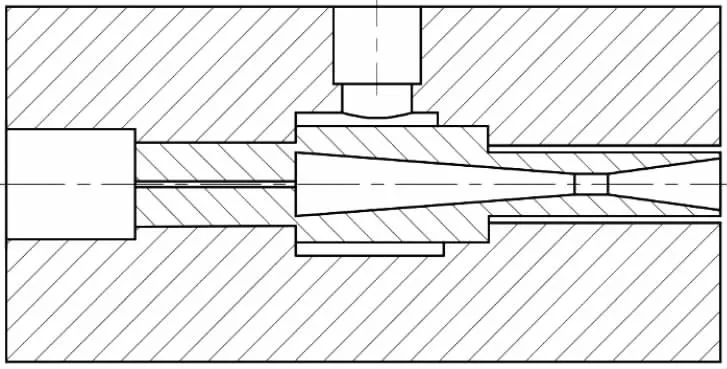

扩展空化区域,就要使射流离开喷嘴以后还能够维持发生空化时的条件。因此,本研究以角型喷嘴为基础设计空化喷嘴的基本结构[8],在空化射流出口处添加环形射流,其流场物理模型如图1所示。

图1 流场结构

射流由入口1进入,经过喉管时射流横截面积减小,流速上升,射流在到达腔室区域后产生压降。根据空化理论,此时射流将在腔室内发生空化。入口2为环流入口,由此形成环形射流,在出口处与空化射流汇合,环形射流包裹住空化射流,隔绝空气与空化射流的接触,维持空化射流的状态。

2 空化特性仿真

2.1 流场建模

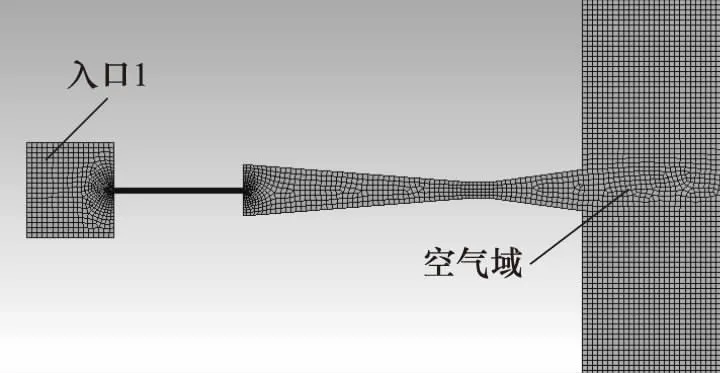

计算流体力学(CFD)是一种以计算机为基础,对流体的传质传热等现象进行分析的研究方法。本研究将对无环流喷嘴和环流喷嘴两种流场进行仿真计算,其网格模型如图2、图3所示。仿真区域包括喷嘴内部流域及外部空气域。空化射流入口(入口1)与环形射流入口(入口2)均设置为压力入口,出口设置为压力出口,空气域为标准大气压力。采用前处理软件Mesh对模型进行网格划分。

图2 无环流喷嘴流场网格模型

图3 环流喷嘴流场网格模型

2.2 求解算法

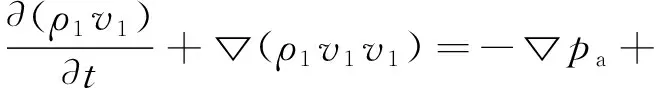

流场仿真涉及到射流与空气的相互作用、射流在腔体内的空化效应,因此选择多相流中的Mixture模型[9]。Mixture模型求解的是混合物的动量方程,考虑了界面传递特性及两相间的扩散和脉动作用,主要用于模拟不同速度的多相流和具有强烈耦合的各向同性多相流。其连续性方程与动量方程为:

(2)

(3)

式中,t—— 时间

v1—— 多相流速度

σ—— 表面张系数

ρ1—— 混合密度

k—— 界面曲率

p—— 多相流压力

τ—— 黏性切应力

n—— 指向表面S的法向单位矢量

δ(x) —— Dirac函数

湍流模型选择RNGk-ε模型,其修正了湍动黏度,体现了时均应变率,相比标准k-ε模型更能有效地处理高应变率的流动。空化模型选择Zwart-Gerber-Belamri空化模型,其假设液体中的所有初始气泡具有相同的尺寸,并结合Piso算法计算瞬态过程[10]。

2.3 空化特性分析

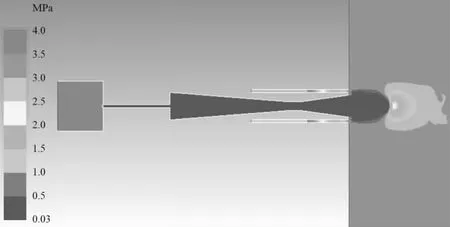

1) 4 MPa时流场空化特性

设置入口1的进口压力p1、入口2的进口压力p2均为4 MPa,出口压力为大气压。经求解计算以后,喷嘴流场的压力云图如图4、图5所示。由压力云图可知,当射流进入喷嘴腔体以后,在腔体中形成了一个低压区域。在喷嘴出口处,环流喷嘴所形成的低压区明显大于无环流喷嘴在喷嘴出口处的低压区。

图4 无环流喷嘴压力云图

图5 环流喷嘴压力云图

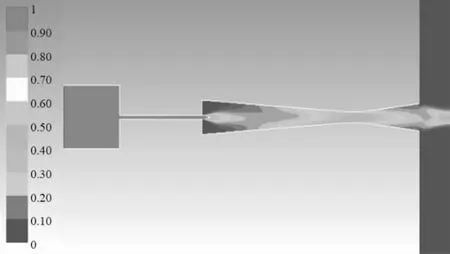

此时无环流喷嘴的水相及蒸气相分布云图,如图6、图7所示。射流在经过喉管以后, 随着射流压力降低,喷嘴腔体内发生空化现象。在空化射流进入空气域以后,周围压力迅速升高为大气压力,射流的空化效应也迅速消失。

图6 无环流喷嘴水相分布云图

图7 无环流喷嘴蒸气相分布云图

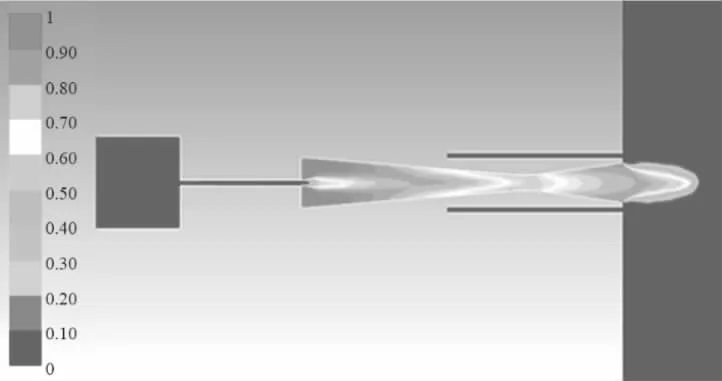

在喷嘴出口处添加环流后,空化射流的水相及蒸气相分布云图如图8、图9所示。环状射流进入空气域以后,由于喷嘴腔体中的空化效应,喷嘴出口处的压力较低,导致环形射流被大气压力所挤压,向流场轴线方向聚拢,形成一个锥形区域包裹住空化射流。阻断了大气与空化射流之间的接触,使得空化射流周围压力没有迅速上升为大气压力,射流的空化效应继续发生。从图9可以看出,相比图7,环流式空化喷嘴的空化区域在空气域中得到了延伸。

图8 环流喷嘴水相分布云图

图9 环流喷嘴蒸气相分布云图

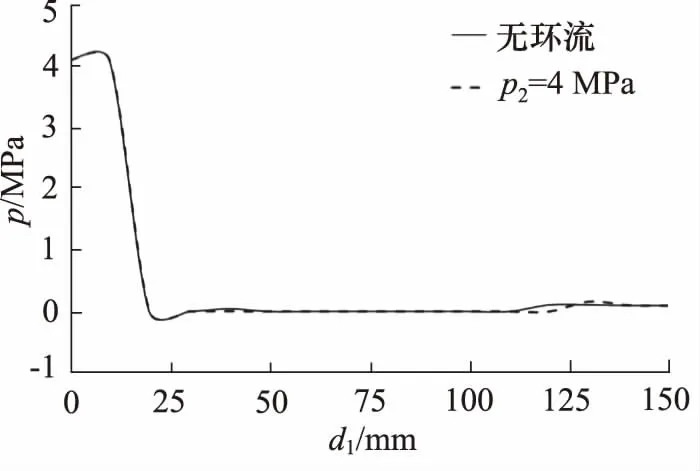

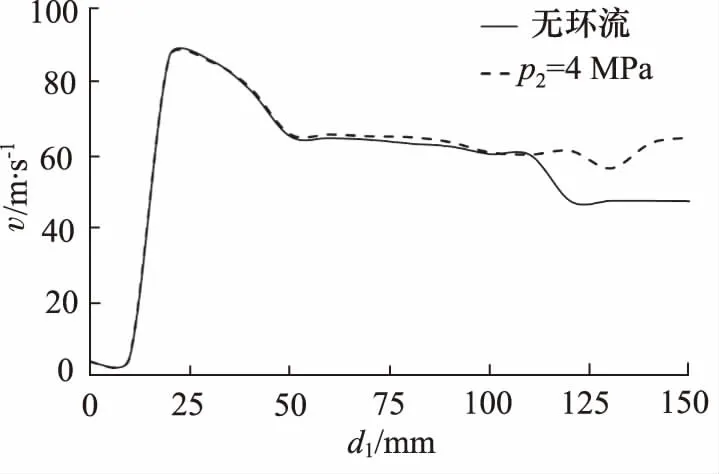

提取流场轴线上的压力与速度曲线,如图10、图11所示,其中横轴d1为图1中距入口1横截面的距离。两种流场在喷嘴内部具有相似的速度曲线以及压力曲线。射流在进入喉管以后,由于射流截面突然减小,流速增加,导致射流在进入喷嘴腔体以后压力急剧下降。但是射流离开喷嘴以后,无环流喷嘴轴线上的速度迅速下降,而环流流场轴线上的速度基本维持不变,与之对应的是环流流场在出口处的压力曲线低于无环流流场。

图10 流场轴线上射流压力曲线

图11 流场轴线上射流速度曲线

2) 其他压力条件下流场空化特性

计算不同环流压力对射流空化效应的影响。设置入口1的进口压力p1为4, 6, 8 MPa,计算入口2的进口压力p2为4, 6, 8 MPa以及无环流条件下的流场模型,经过仿真计算以后,提取到沿流场轴线上气相体积分数N1变化曲线如图12所示。在喷嘴出口处添加环流后,在不同的入口压力下,空化射流的空化区域均向外延伸。从曲线的高度可以看出,添加环流后喷嘴内部的空化程度更加剧烈。而随着环流压力的升高,喷嘴外部的空化区域向外延伸得更远。

根据上述数值模拟结果显示,射流在经过喉管以后,由于流速上升,导致压力下降,在喷嘴的空化腔体内形成饱和蒸气压区域,射流在这个区域内发生空化。当空化射流进入到空气以后,由于射流速度和周围压力均和喷嘴内部发生较大的差异,射流与空气介质发生相互作用,射流周围的压力由饱和蒸气压变为大气压力,导致进入大气环境以后射流的空化效应无法维持。因此扩展空化区域的关键就是使射流在进入空气以后仍然可以维持在喷嘴腔体中的状态。在喷嘴出口处设置环形流道,由于喷嘴出口处存在低压区,使环流向内形成锥形区域包裹住空化射流,相当于给射流提供了“壁面”,隔绝大气环境对空化射流的影响。空化射流在离开喷嘴以后仍然可以维持住喷嘴内部的环境(压强、流速),使空化继续发生。通过对不同环流进口压力的流场形态的比较,发现环流压力越大,越能维持住空化射流在离开喷嘴后的速度与压强,保持空化射流的状态不变,以此提高的空化效果。

3 环流空化喷嘴的试验验证

3.1 空化喷嘴结构方案

基于CFD仿真结果,设计环流式空化喷嘴,其原理结构如图13所示。空化腔体两端由喷嘴基座固定,基座径向上设置有环流入口。其中喷嘴基座由铝合金加工而成,空化腔体由于尺寸限制,采用100%材料密度填充的3D打印制作。

图13 喷嘴结构

射流经由喷嘴基座上的空化射流入口进入到空化腔体中,在经过喉管时,主水流流速上升,在空化腔体内形成压降,产生空化。另一股水流经过设置在基座径向上的环流入口进入到空化腔体与喷嘴基座之间的间隙,形成环形射流,在出口与来自空化腔体的空化射流汇合。

3.2 清洗试验条件

为了验证环流式空化喷嘴的清洗效果,搭建空化射流试验平台,由清洗机作为动力源,试验装置由空化喷嘴、管路、截止阀,被清洗对象以及清洗机组成,如图14所示。为了使清洗效果明显,选择被测试对象为涂抹在不锈钢上的油性笔涂层。空化射流入口压力和环流入口压力均为清洗机出口压力,分别测试出口压力为4, 6, 8 MPa时空化射流和普通射流对油性笔涂层的清洗效果。射流对油性笔涂层的清洗时间均为300 s,与喷嘴出口的距离分别为2, 6, 10 mm。

图14 空化喷嘴试验装置

3.3 试验结果分析

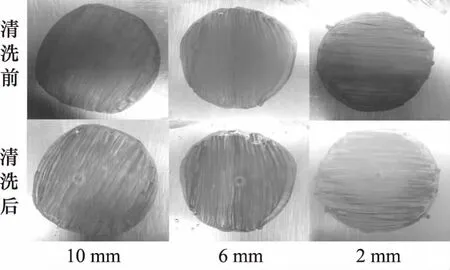

1) 4 MPa时射流清洗效果

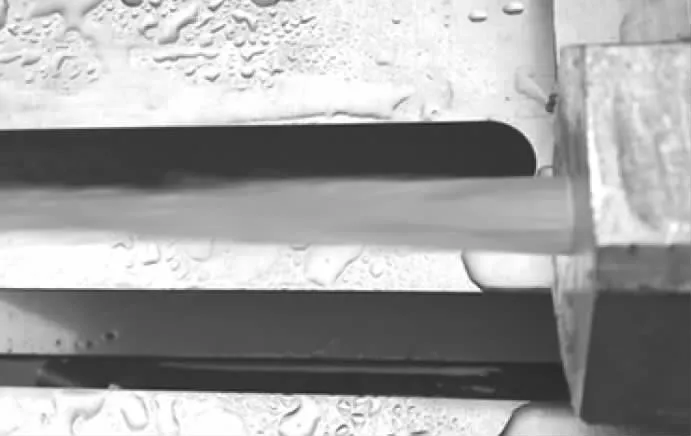

在4 MPa时,空化喷嘴和普通喷嘴的射流形态如图15、图16所示,其流量分别为18.40, 15.24 L/min。由图15可以看到,环形射流很好地包裹住了来自空化腔体的空化射流,在靠近出口处未出现明显的发散现象。

图15 4 MPa时空化射流形态

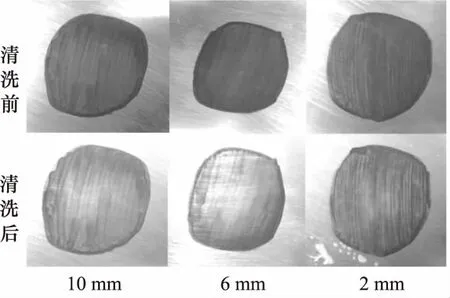

在2, 6, 10 mm处,空化射流对涂抹在不锈钢上的油性笔涂层的清洗效果如图17所示。在4 MPa 时,油性笔涂层仅在6 mm和4 mm有表面有被冲洗的痕迹。在清洗后的油性笔涂层表面,也无法观察出射流打击涂层表面的中心位置。

图16 4 MPa时普通射流形态

图17 4 MPa空化射流的清洗效果

普通喷嘴在清洗机出口压力为4 MPa时的清洗效果如图18所示。同等压力条件下,从图16可以看到,普通水射流的射流截面半径比空化射流的截面半径更小,因此前者的能量更加集中,对涂层表面的冲击效果更强。在4 MPa时,普通喷嘴的清洗效果要好于空化喷嘴的,整个油性笔涂层都有被冲掉的痕迹。而空化射流虽然有空化效应,可由于射流本身截面面积大,能量不集中,导致对涂层的清洗效果不明显。

图18 4 MPa普通射流的清洗效果

2) 6 MPa时射流清洗效果

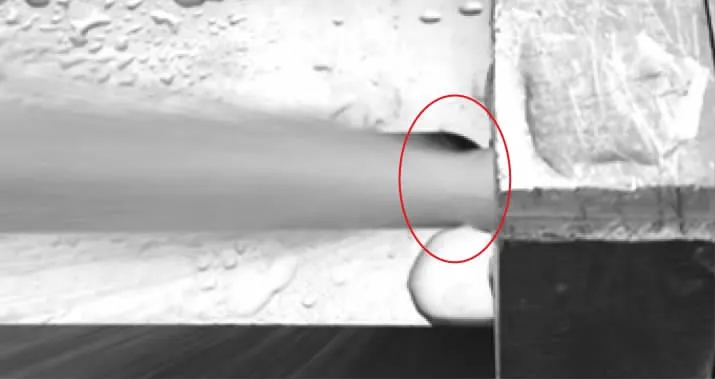

将清洗机出口压力提升到6 MPa,射流形态如图19所示,流量为18.28 L/min。可以看出在6 MPa时,射流在喷嘴出口处有明显朝轴线方向上的凹陷,这与图10对流场的数值模拟结果是相对应的。

图19 6 MPa时空化射流形态

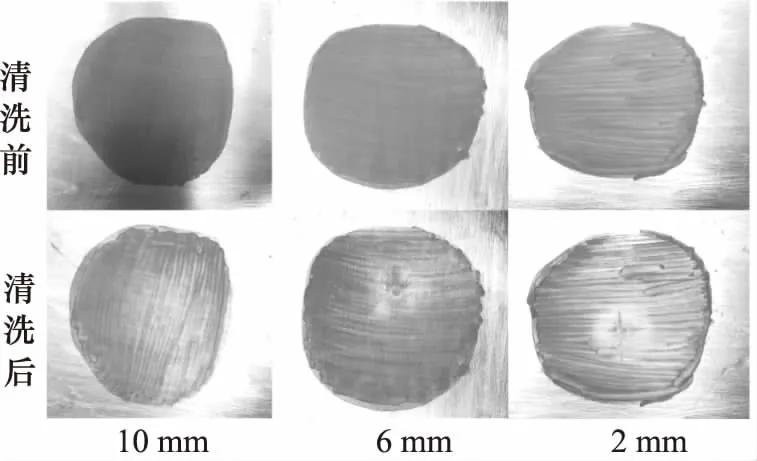

在2, 6, 10 mm处,空化射流对涂层的清洗效果如图20所示。由于压力增强,射流的冲击的能量更大,空化射流的清洗效果变得更好。从涂层到喷嘴出口的距离来看,在10 mm和6 mm处,整个涂层沿涂抹的方向的痕迹被清洗掉。当时距离变为2 mm时,油性笔涂层上出现了和喷嘴出口相同直径的圆环,说明在距喷嘴出口2 mm处,也就是射流空化区内,随着压力的升高,空化射流对油性笔涂层的清洗效果发生了变化。

图20 6 MPa空化射流的清洗效果

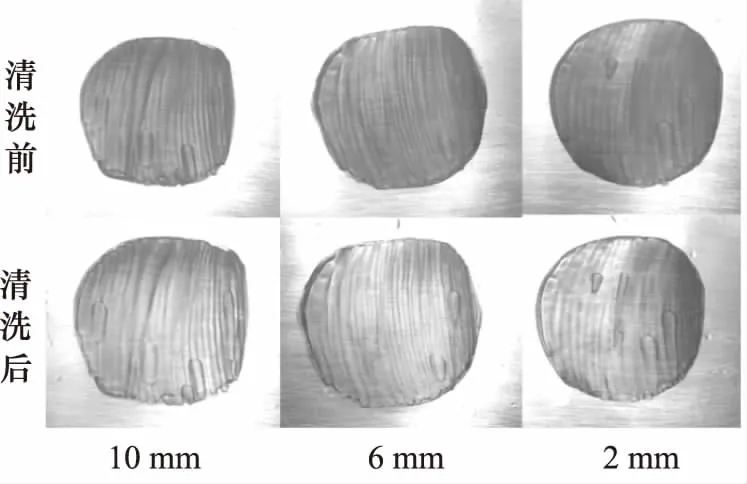

当普通射流的压力为6 MPa时,其流量为18.30 L/min,对油性笔涂层的清洗效果如图21所示。与图18相比,在距喷嘴出口2 mm和6 mm处出现了明显的清洗中心。

图21 6 MPa普通射流的清洗效果

从图21中可以看出,在射流冲击涂层的中心点处,其周围的涂层被冲掉,呈现辐射状的清洗痕迹。而中心点处的涂层却保留了下来,形成了一个圆点。

3) 8 MPa时射流清洗效果

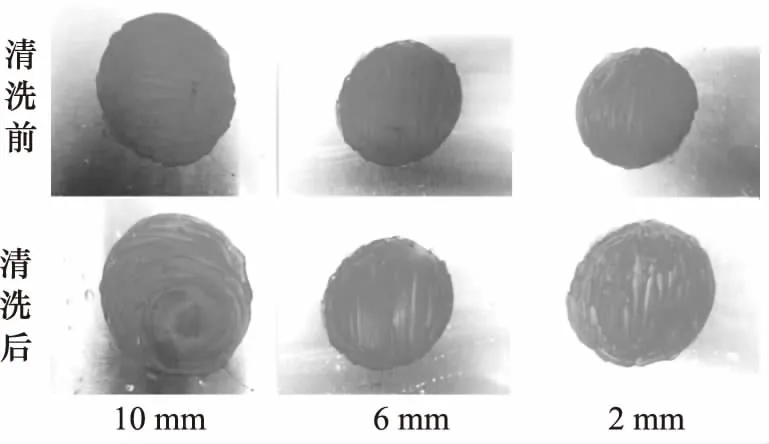

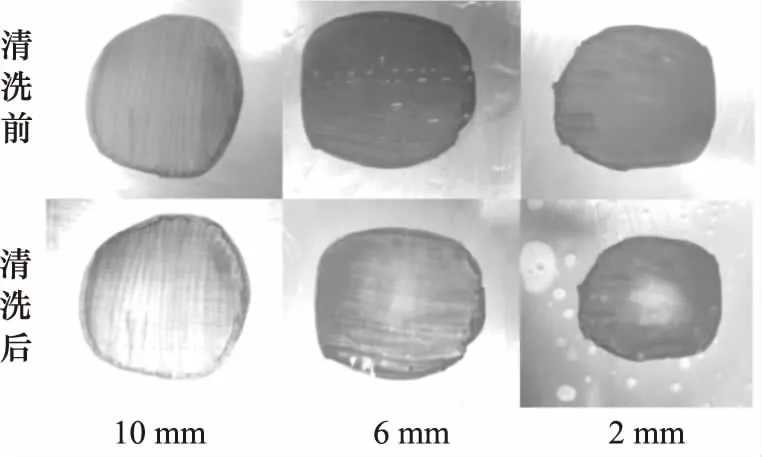

将清洗机出口压力提升到8 MPa,空化射流形态如图22所示,流量为17.06 L/min。喷嘴出口处射流朝轴线方向凹陷,与仿真结果相对应。在2, 6, 10 mm处,空化射流对油性笔涂层清洗的效果如图23所示。在8 MPa的压力下,可以看到射流对涂层的清洗效果有了明显的变化。在10 mm处,整个涂层表面都有被清洗的痕迹。而在距喷嘴出口2 mm处,空化射流的清洗特征发生了变化,整个油性笔涂层的中心部分被完全清洗掉,但是其四周部分则保留了下来,这与普通射流的清洗效果是截然不同的。

图22 8 MPa时空化射流形态

图23 8 MPa空化射流的清洗效果

普通射流的压力为8 MPa时,流量为18.25 L/min,对油性笔涂层的清洗效果如图24所示。相对图21,在2~10 mm的距离区间内,8 MPa的普通射流在射流中心点处留下的涂层圆点更加明显。

图24 8 MPa 普通射流的清洗效果

通过上述实验表明,普通射流对油性笔涂层的清洗能力,并非由射流对涂层的冲击力决定,而是由射流冲击到涂层上以后,沿涂层表面扩散时对油性笔涂层产生的剪切力决定的。在射流打击到涂层表面时,射流中心点处的流速为0,也就没有对涂层表面的剪切效果,导致射流冲击点处涂层没有被冲掉[12]。而从空化射流的仿真结果可以看到,在喷嘴出口2 mm处,涂层处于射流的空化区域,由清洗效果可知,此处空化射流对油性笔涂层有着不同于普通射流的清洗原理。

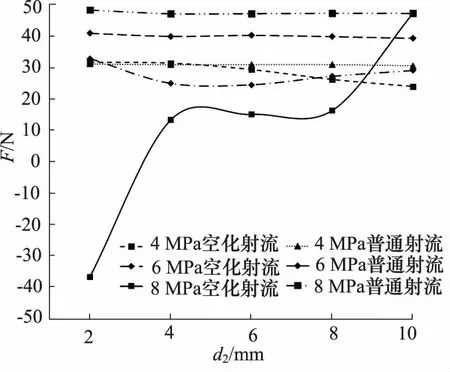

3.4 空化射流冲击力试验

为了进一步验证空化喷嘴出口处射流的特性,以及空化射流的相关力学特性,分别在距离喷嘴出口2, 4, 6, 8, 10 mm处设置材料为亚克力板、垂直于喷嘴出口处的靶件,使用瑞尔特T908拉压双向测力传感器测量空化射流对靶件的作用力[11]。分别设置清洗机出口压力为4, 6, 8 MPa,测得射流对靶件的作用力F的曲线如图25所示,其中横轴d2为距喷嘴出口的距离。

图25 射流对靶件作用力曲线

在距离喷嘴出口2~10 mm的区间内,普通射流对靶件的作用力是一条平缓的曲线。射流压力越高,靶件受到的射流的作用力越大。而在相同区间内,压力为6 MPa时的空化射流对靶件的作用力不再是一条平缓的曲线。在距喷嘴出口 2~8 mm 的区间内,压力更高的6 MPa 空化射流对靶件的作用力反而比4 MPa时的空化射流更小。且6 MPa空化射流的作用力曲线整体位于6 MPa普通射流下方。当压力升高到8 MPa时,在8 mm以内的区间内,其空化射流对靶件的作用力曲线是最低的,距喷嘴出口为2 mm 时,靶件所受到的作用力不再是向外的冲力而是朝内的吸力

由图25可以看出,同等压力条件下,空化射流对靶件的作用力曲线均处在普通射流下方。从数值模拟以及对涂层的清洗效果来看,环流式空化射流在喷嘴出口处会形成一个空化负压区域,这个区域产生的低压对靶件产生了吸附力,抵消了一部分射流对靶件的冲击力,导致测量出的空化射流对靶件的作用力曲线要小于对靶件没有吸附效果的普通射流。6 MPa时空化射流的空化效应比4 MPa时更强,因此测量出的靶件的作用力曲线更低。而当压力提高到8 MPa时空化射流的空化效应更强,负压区域对靶件的吸附力也更加明显,完全抵消掉了射流对靶件的冲击力,导致测量出空化射流对靶件的作用力表现为吸附力。

4 清洗效果分析

普通水射流打击到涂层表面后沿表面散开,对涂层表面产生剪切力,留下辐射状的清洗痕迹。而通过空化射流对涂层的清洗试验,并结合空化射流对靶件表面的打击力曲线可知,当油性笔涂层靠近空化喷嘴时,喷嘴出口附近生成了低压区,涂层表面处于空化发生区内。空化射流不断地生成气泡对涂层产生冲击,涂层表面受到的是来自低压空化区的吸力,导致涂层在喷嘴出口附近的清洗效果表现为涂层中心区域被清洗掉。而周围的涂层由于未处在低压空化区域,射流对周围涂层表面未产生足够的作用效果,从而得以保存下来。

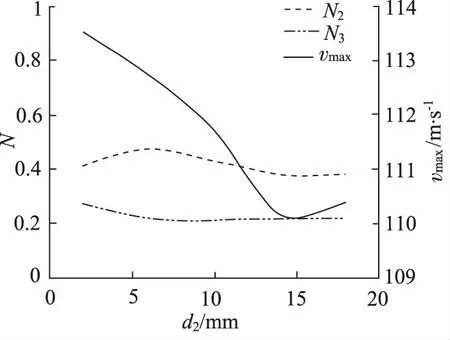

图26 8 MPa空化射流出口横截面处参数曲线

从不同距离下空化射流对靶件表面油性笔涂层的清洗效果来看,距离喷嘴越近,其喷嘴效果最好。但如图26所示,从8 MPa空化射流的仿真结果可以看出,喷嘴出口外圆形截面上各相体积分数N与距离并非呈线性关系。圆形截面上平均气相体积分数N2先升高后下降,在距喷嘴出口6 mm处达到最大值,水相平均体积分数N3的最大值在喷嘴出口处,最大射流速度vmax在离开喷嘴以后随着距离的增长迅速下降。因此,空化射流对表面的清洗效果并非仅由射流空化程度的强弱来决定。对于空化射流来说,水射流中未空化部分的体积分数,空化程度的强弱以及射流本身速度的大小都是决定其最终清洗效果的影响因子。

5 结论

(1) 当射流通过喉管时,由于截面面积突然减小,使流速提升,液体压力降低。根据数值仿真结果,此时射流会在腔体中发生空化,随着空化射流离开喷嘴出口,射流与大气介质发生相互作用,空化现象无法维持;

(2) 环流的存在使射流的空化效应在喷嘴外部继续存在。在喷嘴出口处添加环形射流后,由于出口附近存在低压区,环流被大气压力朝轴线挤压,形成锥形区域包裹住空化射流,部分隔绝了在喷嘴外部大气介质与空化射流的相互作用,使空化得以继续发生。喷嘴内部的空化效应也得到提升,随着环流压力的增大,喷嘴出口处的低压区域也向外延伸;

(3) 空化射流和普通水射流对油性笔涂层的清洗原理不同。普通水射流冲击到涂层后,沿涂层表面散开,依靠射流在表面的剪切力来清洗掉涂层。而空化射流冲击涂层表面时,涂层受到的是来自低压空化区的吸附力,以及空化气泡不断破裂产生的冲击。从而造成涂层中心处呈现出圆形的清洗痕迹;

(4) 通过测量空化射流对靶件的冲击力,表明空化射流对靶件的打击力并非与距离呈单调递减关系。由仿真并结合试验验证可知,发现空化射流的清洗效果不仅与空化程度的强弱有关,也与射流速度,未空化部分的体积分数等密切相关。