基于实测温度的国六后处理线束设计

周在芳,张 莹,孙志春,张 倩

(中国重型汽车集团有限公司汽车研究总院汽车电子设计部,山东 济南 250101)

重型柴油车已逐步实施国六排放标准,需要攻克的难点较多,其中线束是一项。由于国六同类型传感器繁多;大包温度高,存在线束被烤化风险;大包种类多等特点,故防插错、避开高温区域、减少线束种类是国六线束设计的重点。

1 国六后处理线束设计原则

1.1 防插错

鉴于传感器多,如果传感器接插件类型重复、底座相同,现场非常容易插错,为解决该问题,需要从两个方向进行,改变接插件和传感器底座的类型。

但由于现实原因,很难做到改变所有的接插件和传感器底座的类型,这就需要在线束走向和长度上进行优化,将相同接插件和底座的传感器A、B的线束分支分开布置,如果插错,长度上将会不合适,从而实现防插错。

1.2 减少线束种类

目前常见的国六大包有3类,车型N种布置,如果采用整体式线束,需要约3N种线束。如果将大包本体线与主干分离,将包括DOC-DPF-SCR总成上的电器部件连接做集成,汇总到一个接插件,即将大包作为一个模块,与底盘部分对接,则需要N+3种线束。

后者将大包模块化,可以高效避免大线装车时间紧张造成的装配不一致的问题,也避免了传统线束结构各分支余量长,捆绑固定不良导致的线束凌乱、磨损、紧贴大包被烤化等问题,并且可提前分装,不仅提高正确率,还提高了大线生产节拍。为减少线种类,降低管控和库存成本,将大包本体线与后处理线分离很有必要。

1.3 大包线走向避开高温

由于大包温度高,尤其是再生工况下,而常规导线和波纹管耐温能力在125℃以下,并且受传感器电缆长度的限制,所以,线束应避开高温区走线和对插,这就需要清楚大包的表面温度,尤其是准备走线的区域。

2 温度测试

2.1 首批样件设计及试装

2.1.1 方案设计

根据所选接插件、氮氧传感器及PM传感器的外形尺寸,设计核心支架,并结合接插件尺寸及大包和周围空间对其进行初步布置。

根据大包上的传感器的实际位置,确定大包线各分支的走向及长度;每隔约15cm或拐角处,增设线束固定点。

2.1.2 样件试装

为节约开模费用及开发周期,3D打印核心支架。现场铺设制作线束,进一步优化支架结构、位置、线束走向及各分支长度等细节。经过试装及优化,确定支架及实验线束状态。

2.2 实验、数据分析

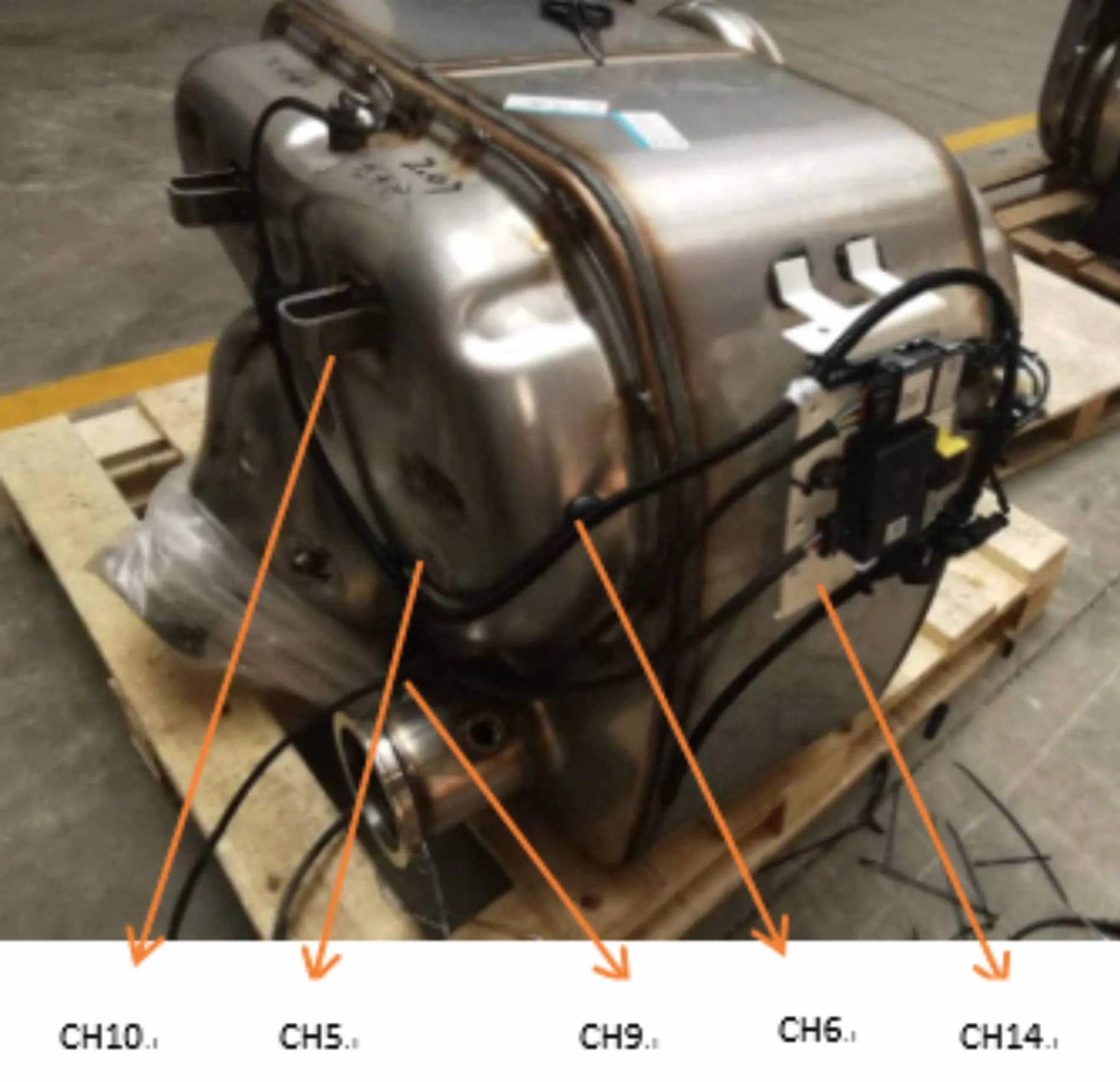

以某种大包为例,根据大包走向,布置大包表面的部分测温点如图1所示,采用专门的温度测试装置,在转鼓试验台上采集较苛刻工况下的温度情况。测温结果如图2所示。

3 线束定型设计

图1 测温点

图2 测温结果

根据转毂实验测得线束温度数据,分析出高温区,对样件进一步优化,增加热防护、提高线束的耐温等级,保证了国六后处理线束可靠性。对于DPF大包传感器防错,前面已从接插件和底座方向进行,根据最终状态,从分支出线点及长度上,进一步优化防插错设计。