一种动态抑制驱动电机转速波动的控制系统

魏亚帅

(吉利集团,浙江 慈溪 315300)

前言

在政府推出的纯电动汽车补贴政策下,纯电动汽车近几年在国内得到了迅速发展,带动了驱动电机系统在乘用车市场的广泛应用,各车企对驱动电机的控制技术实力也得到了有效的市场积累。

随着新能源汽车市场的进一步发展,政府渐渐退出市场扶持,逐步加大自由市场需求对纯电动汽车的发展导向,驾驶性能优越、舒适度高等成为自由市场对各车企的一个关键要求。

目前,驱动电机系统普遍采用基于矢量控制思想的扭矩闭环控制系统,稳态工况下,驱动电机转速控制精度已趋于完善;复杂工况下,车辆遭受力矩的非线性、驾驶员施加目标扭矩的不确定性及低速下输出电流的不平顺等,使其动态控制性能难以达到质的提升。复杂工况导致的电流、扭矩波动直接影响车辆行驶速度的平稳性,甚至产生抖动,影响驾乘感受。

许多研究人员对驱动电机系统的稳态控制进行了研究,文献[1]根据系统对周期性扰动转矩的衰减程度,对转速环的比例增益进行补偿。文献[2]在电流环控制器和速度环控制器增加内模环节,减小稳态转速波动。文献[3]设计了负载转矩观测器对定子电流进行了补偿。前期研究基本上都是基于转速波动后对电流进行补偿来抑制转速波动,在一定程度上削减了转速波动,但这种补偿调节有滞后性,效果难以进一步提升,调节参数难以匹配最优化,且补偿系数通用性差,不同车辆效果并不一样。

1 扭矩闭环控制系统

市场上驱动电机控制器普遍采用的是两种控制系统,一种是直接转矩控制系统[4-5],一种是基于矢量控制思想的转矩闭环控制系统[6-7]。控制器厂家的主控芯片普遍采用的是TI公司的DSP芯片,个别车企已经着手于采用英飞凌的芯片进行系统搭建,在硬件的基础上,第一种控制系统的响应速度已经满足了市场需求,再加上其较好的稳态性能,使得其在市场上的应用占主导地位。转矩闭环控制系统的原理图见图1。

纯电动汽车在低速运行时,车辆受力的离散变化使得控制器难以对输出电流进行有效控制。由于电流畸变产生的转速波动,使得车辆发生抖动、不平顺等影响驾乘感受的情况,各厂家的解决办法基本是通过扭矩补偿来抑制转速波动[1-3],即转速变化超出设定范围后,对驱动电机施加反向扭矩补偿电流,抑制转速的进一步突变,但都难以进一步抑制转速波动。

2 基于模糊控制算法补偿的扭矩闭环控制系统

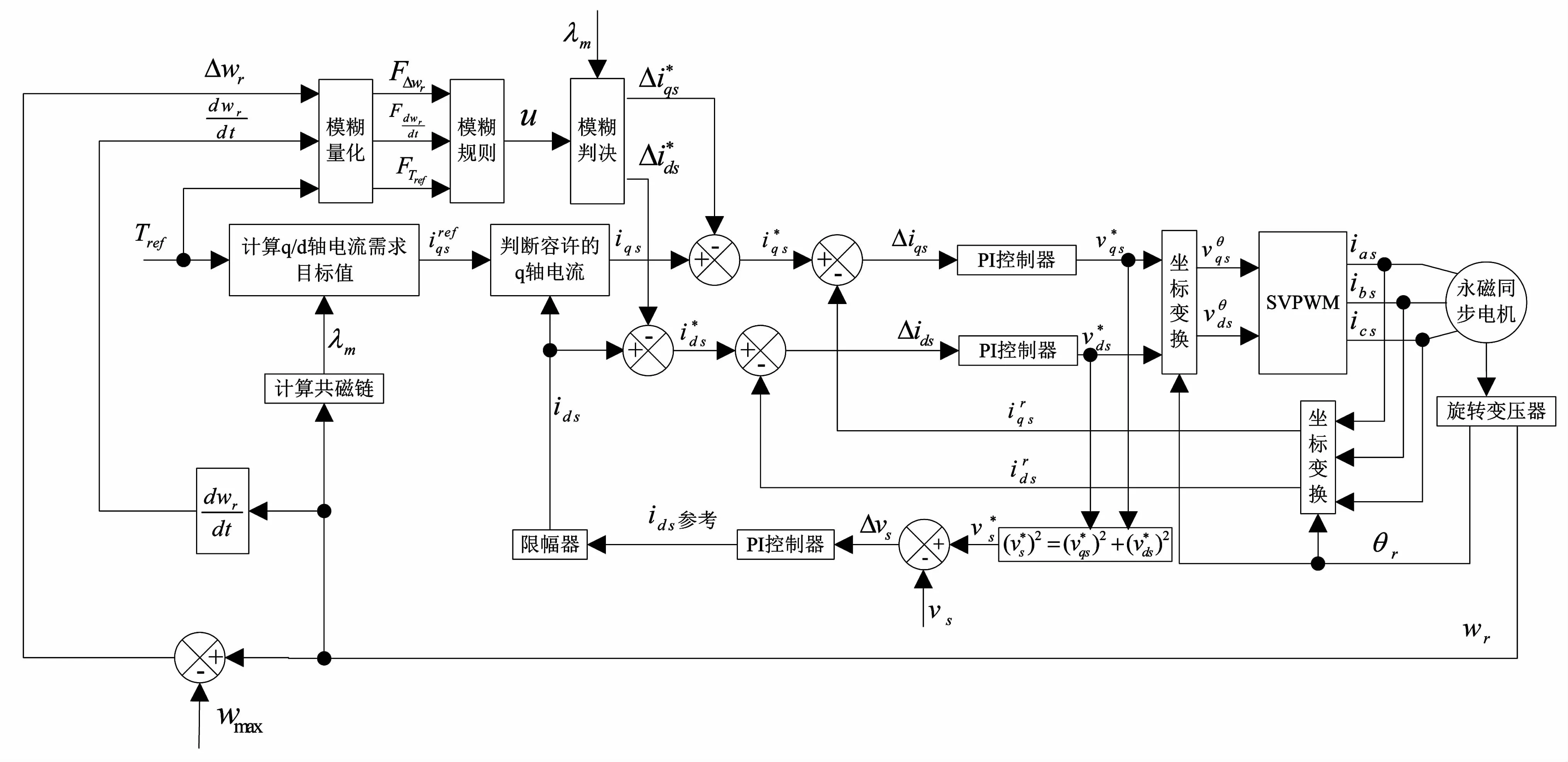

影响车辆转速突变的主要有两个因素:一是驾驶员操作的油门踏板深度和制动踏板深度,驱动电机系统需要实时响应目标扭矩输出;二是复杂路况下车辆所受阻力。驱动电机系统需要对两个因素进行分析并输出最终符合驾驶员意愿且保证性能的扭矩。本文基于模糊控制思想,对影响车速突变的几个参数进行处理,得到驱动电机系统输出扭矩的补偿值,详见图2。

图1 转矩闭环控制系统原理图

图2 基于模糊控制算法补偿的扭矩闭环控制系统原理图

2.1 关键参数采集

车速的突变是由车辆所受的力矩直接导致的,由车辆的受力分析可知,复杂路况下,阻力随车速、滚动阻力系数、空气阻力系数和坡度角等变量非线性变化,无法对其进行解耦控制,可将其归结为两种阻力进行受力分析。

当车辆加速行驶时:

当车辆减速行驶时:

驱动力等于MCU响应的目标扭矩,由转速的变化可计算出加速阻力,最终得到车辆在各种复杂工况下正常行驶过程的受力情况。

VCU采集驾驶员的加速踏板深度,将驾驶员的意愿通过目标扭矩发送给MCU,不考虑能量回馈区段,进入弱磁区域后,电机的峰值扭矩输出能力下降,故目标扭矩变量可取目标扭矩对峰值扭矩输出能力的标幺值,范围可定为[0,1]。

加速工况时,若目标扭矩较小,可计算出动平衡时的转速,转速偏差为当前转速与动平衡时转速的差值,转速偏差变量可取转速偏差对动平衡时转速的标幺值,范围可定为[0,1];若目标扭矩较大,电机最高可达到峰值转速,转速偏差为当前转速与峰值转速的差值,转速偏差变量可取转速偏差对峰值转速的标幺值,范围可定为[0,1]。减速工况时,转速偏差为负的当前转速,转速偏差变量为转速偏差对进入减速工况时的转速标幺值,范围可定为[-1,0]。

目标扭矩为峰值扭矩,车速从0开始加速的时候,加速度为最大,并可以计算出来。根据转速的变化计算当前加速度值,加速度变量可取当前加速度值对最大加速度值的标幺值,范围可取[0,1]。

2.2 转速偏差、加速度、目标扭矩的模糊化

转速偏差、加速度、目标扭矩可用模糊化语言值进行描述,若转速偏差变量较大,可描述为具备较高的加速空间,若转速偏差变量较低,可描述为具备较高的降速空间;若加速度变量较大,可描述为具备强加速能力,若加速度变量较小,可描述为具备低加速能力;若目标扭矩变量较大,可描述为驾驶员想要强动力意愿,若目标扭矩较小,可描述成驾驶员想要弱动力意愿。具体描述见表1。

表1 参数模糊化表

对3个变量的模糊化,可实时模糊得到驾驶员的意愿及车辆运行状况,以便MCU进行下一步的准确动力响应。

2.3 隶属度的确定

为方便编程实现,选用三角形隶属函数。根据表1可将各模糊化语言变量分三个区域计算各变量的隶属函数,加速度变量和目标扭矩变量类似,可将低加速能力和弱动力意愿位于区域1,中加速能力和中动力意愿位于区域2,强加速能力和强动力意愿位于区域3,见图3。

图3 加速度变量和目标扭矩变量的隶属度函数

转速偏差变量的隶属度值的计算方法如图4所示。

图4 转速偏差变量的隶属度函数

由此,可线性化地计算出各变量在3个区域的隶属度值。

2.4 补偿值的确定

将转矩补偿值的标幺值范围定为 [-1,1],其计算公式如下。

补偿系数根据目标扭矩可线性化调整,使转矩补偿最大值不超过0.1倍的目标转矩,转矩补偿标幺值与补偿系数的积为转矩补偿值。结合采集计算的共磁链,得出最终的d轴/q轴电流补偿值。

3 仿真验证

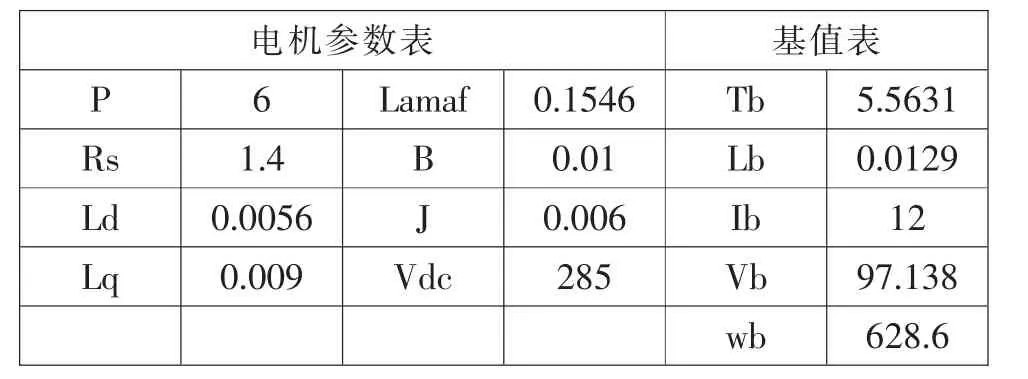

针对本技术方案,为了验证技术方案的效果,构建一个具有抑制转速波动的转矩闭环控制系统,需要的电机参数表及基值表见表2[8]。

表2 电机参数表及基值表

3.1 恒转矩角的转矩闭环控制系统

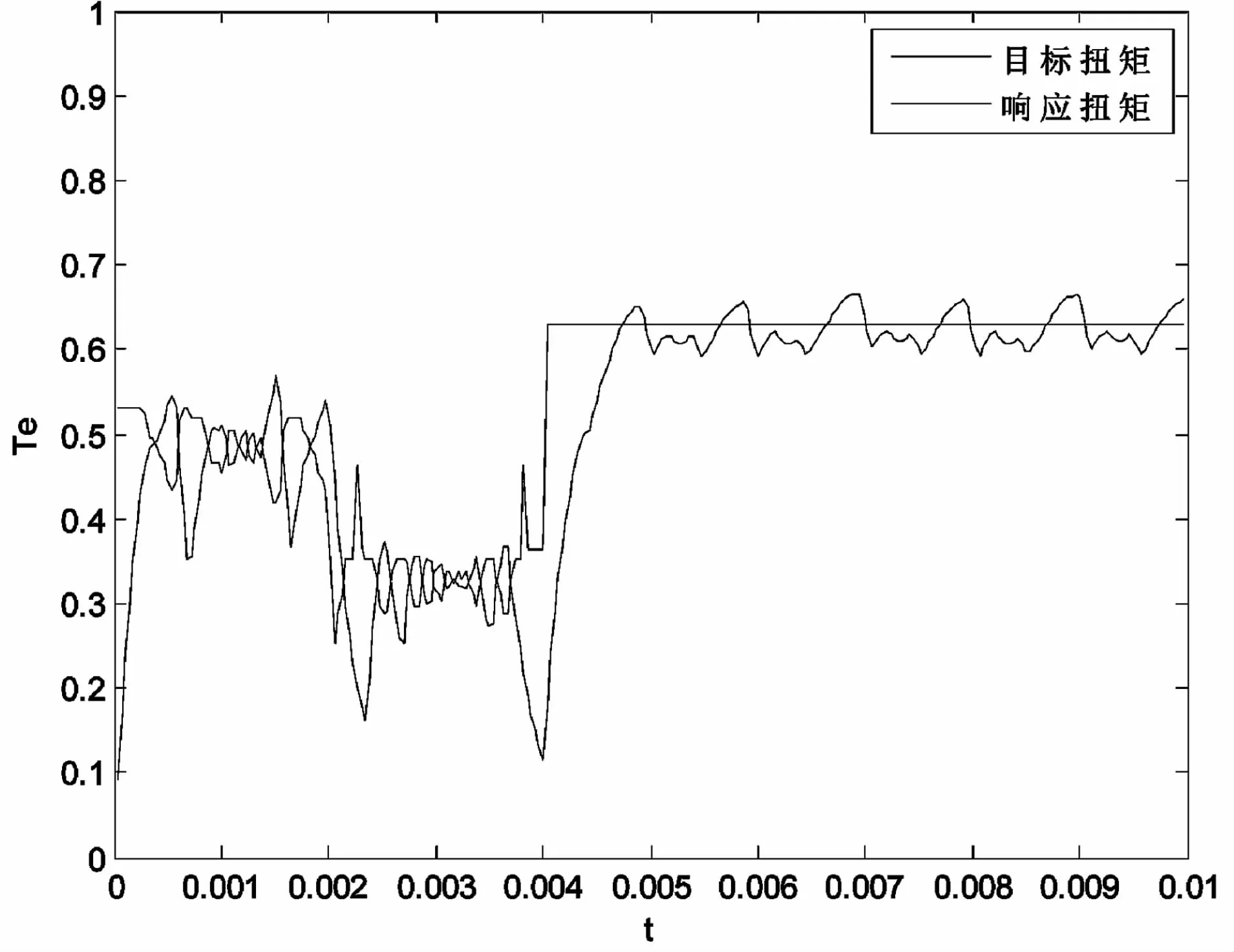

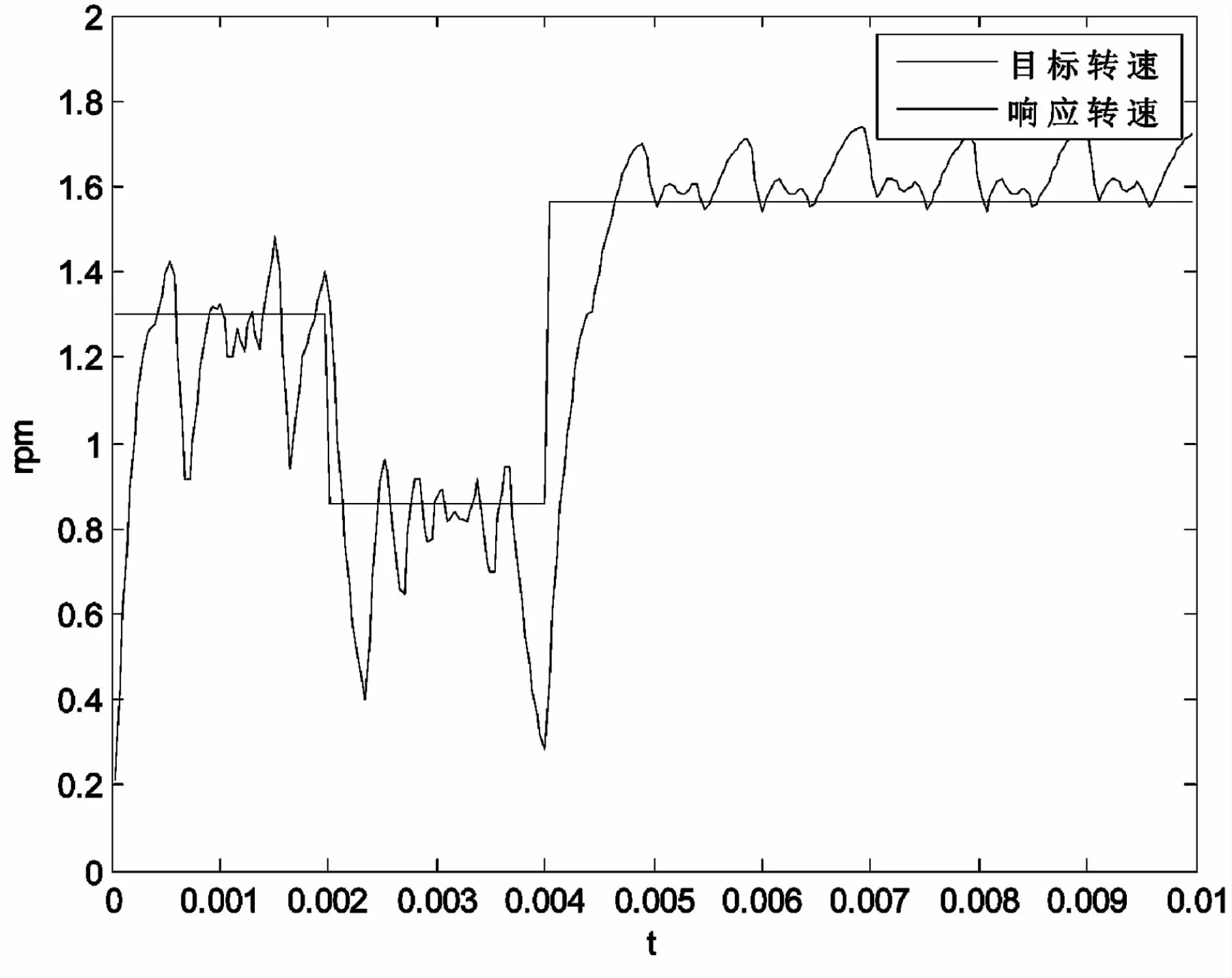

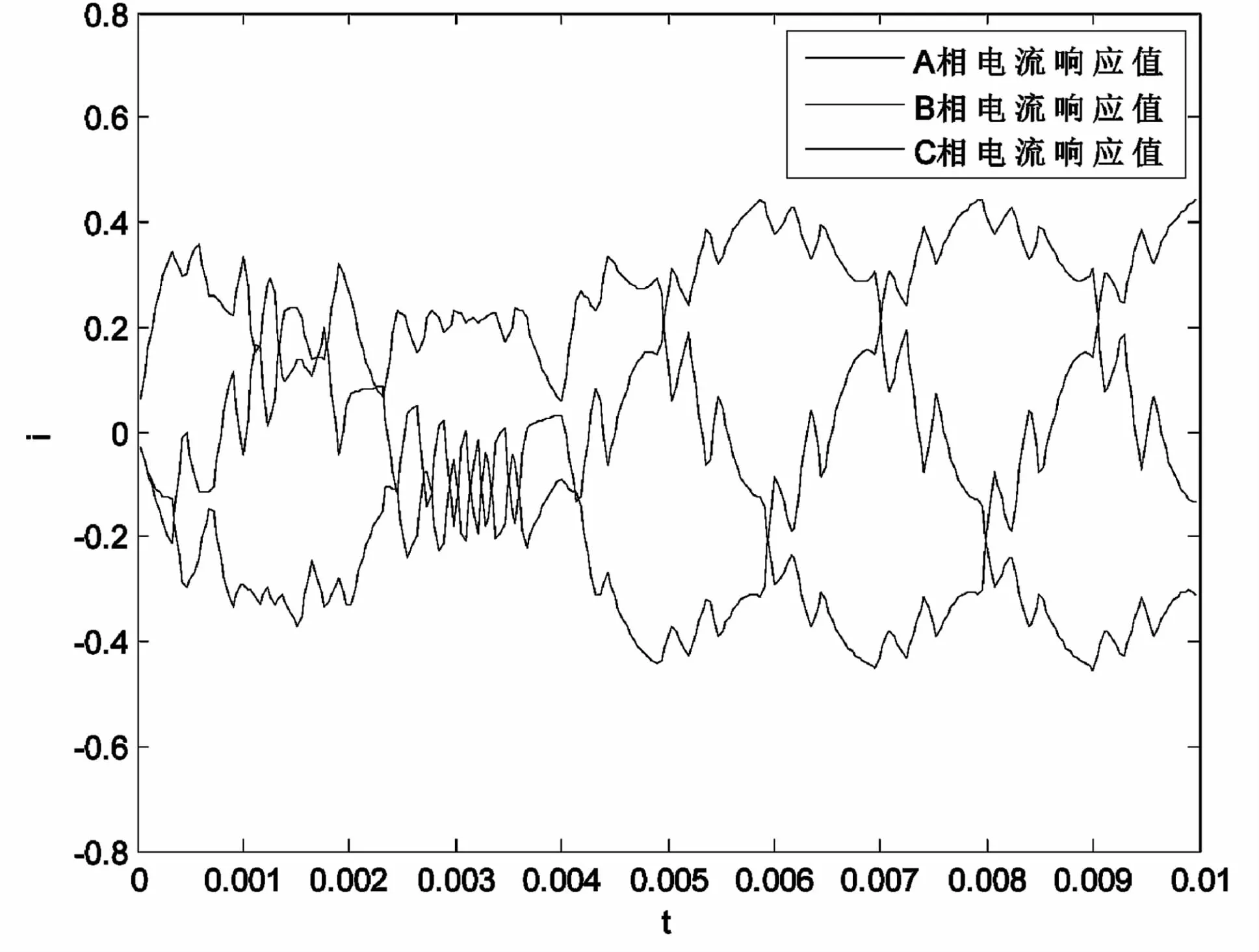

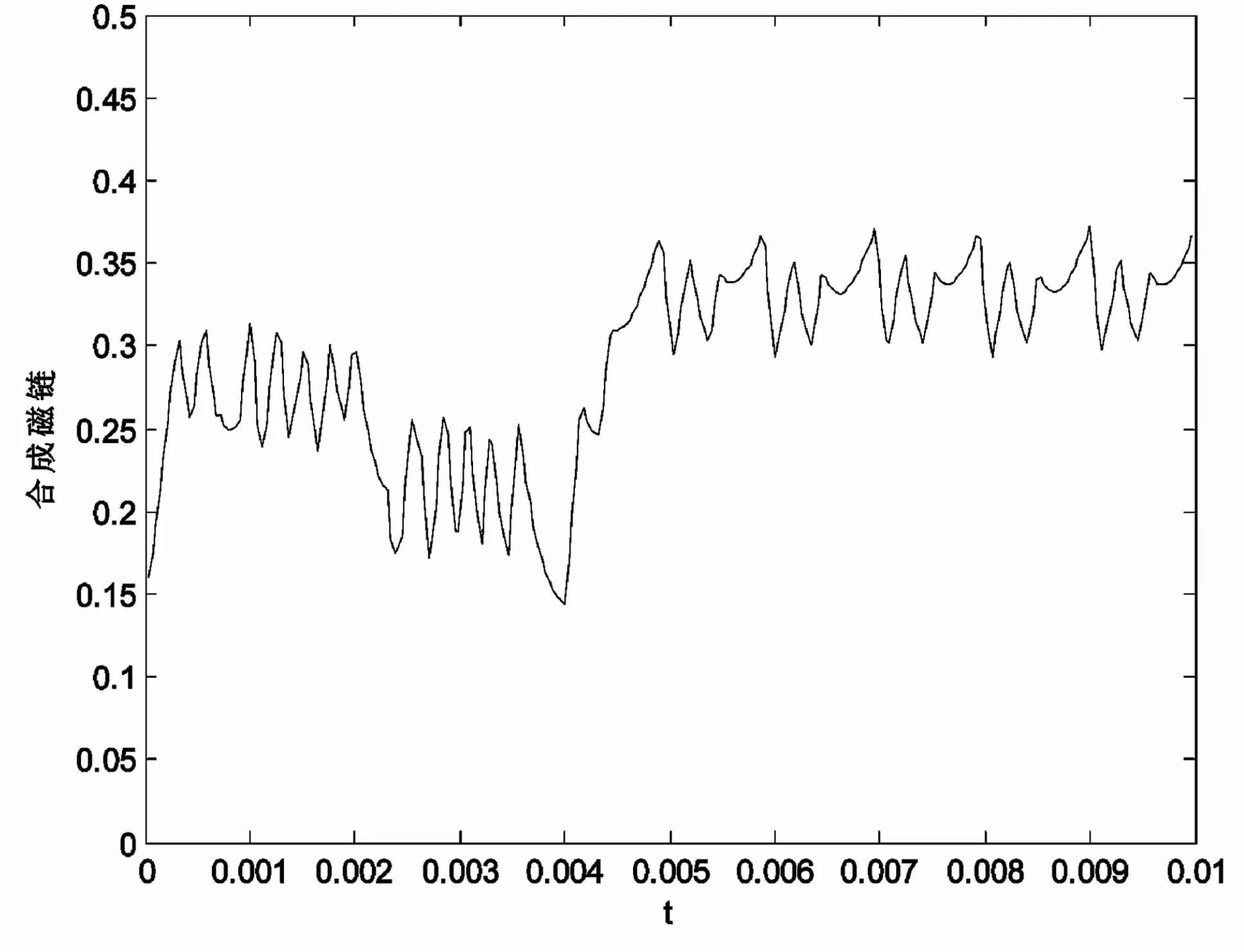

假设驱动电机反馈的转速及位置为理想状态,转速限制到额定转速以内,按照图1建立恒转矩角 (90°)的转矩闭环控制系统,并对行驶阻力和目标驱动扭矩做离散变化,可得到图5~图12。

3.2 基于模糊控制算法补偿后的恒转矩角 (90°)转矩闭环控制系统

按照图2建立经过抑制转速波动补偿后的恒转矩角(90°)转矩控制系统,同样对行驶阻力和目标驱动扭矩做离散变化,可得到图13~图20。

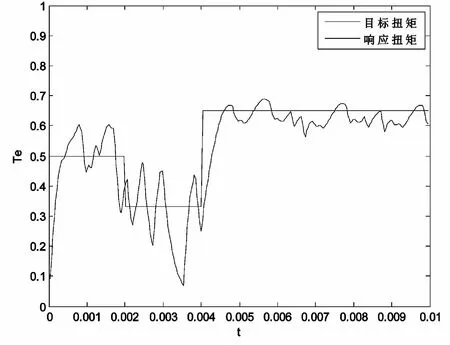

图5 扭矩响应曲线

图6 转速响应曲线

图7 三相电流目标值

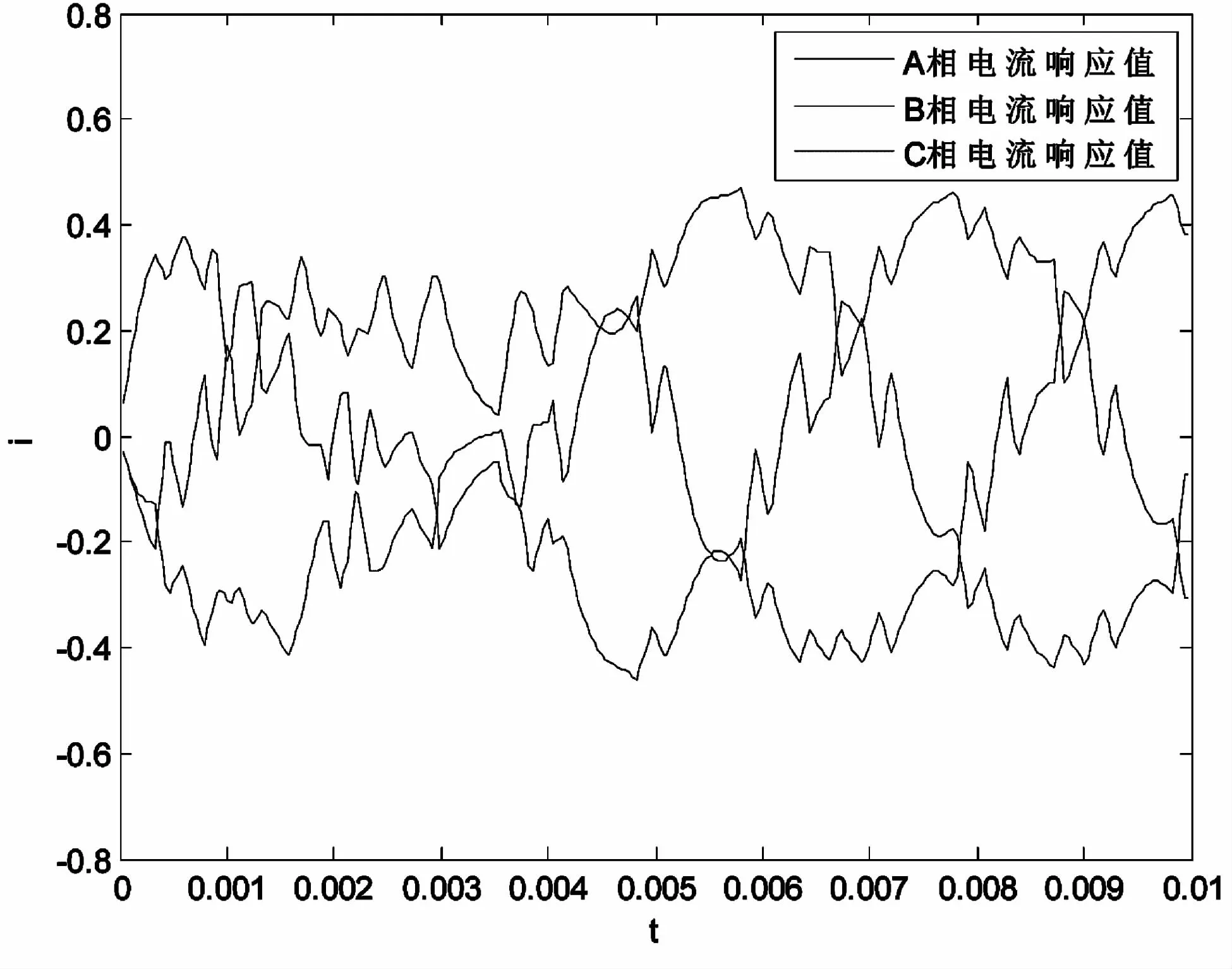

图8 三相电流响应值

图9 合成磁链响应曲线

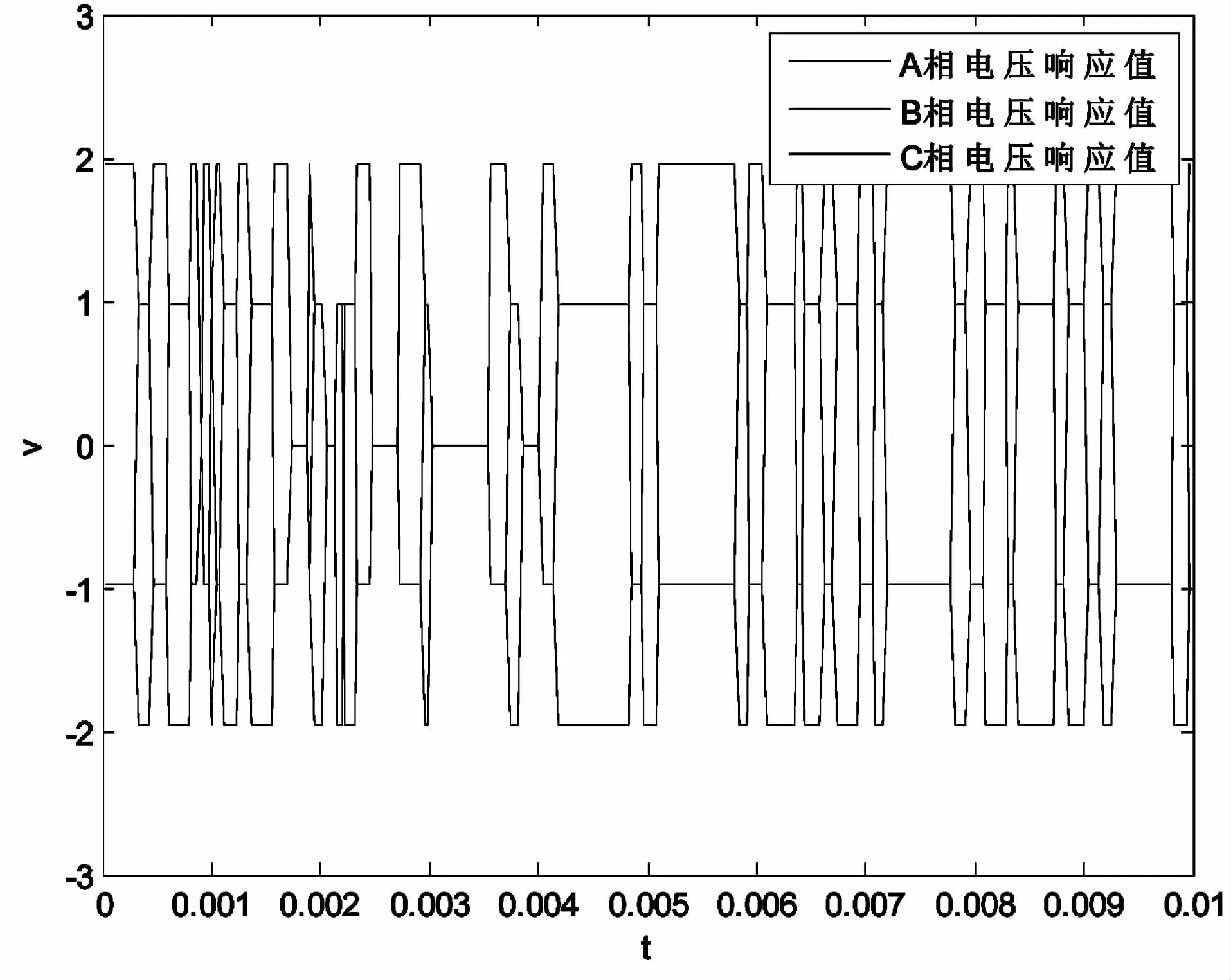

图10 三相电压响应值

图11 转矩角变化曲线

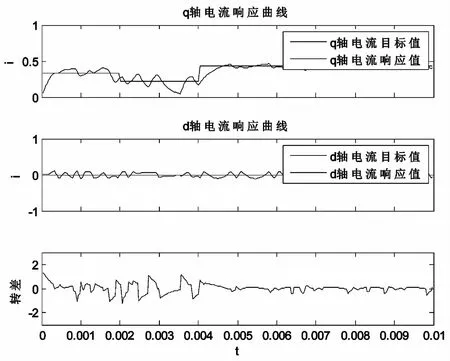

图12 q/d轴电流响应曲线

图13 扭矩响应曲线

图14 转速响应曲线

图15 三相电流目标值

图16 三相电流响应值

图17 合成磁链响应曲线

图18 三相电压响应值

图19 转矩角变化曲线

图20 q/d轴电流响应曲线

两套转矩闭环控制系统中,三相电流响应曲线、三相电压响应曲线、q/d轴电流响应曲线并不能直观看出优劣性,从转速响应曲线和转矩响应曲线可直观看出经过建立抑制转速波动系统补偿后,可大大降低转速波动,提高车辆稳定性。

4 结论

本文建立了一套抑制转速波动补偿的扭矩闭环控制系统,可在线调节驱动电机系统的输出扭矩值,有效改善了车辆的抖动及不平顺感,提高了驾驶员的驾乘感受,通过建立两套控制系统,其仿真结果对比证明了这一方案的可行性。