汽车空调系统性能优化研究

王东芳,高志强

(北京汽车集团越野车有限公司,北京 101300)

随着中国经济和汽车工业的迅速发展,汽车行业竞争日益激烈,用户对驾驶舒适性的要求越来越高,汽车空调除了给人们带来舒适的乘车环境外,还对汽车行驶安全性有重要影响[1]。本文从某车型与市场竞争车型的空调环境模拟试验对比结果出发,通过大量的零部件台架试验、系统试验、环境模拟试验手段,对某车型的空调系统降温性能进行优化分析。

1 汽车空调系统工作原理

汽车空调系统一般由以下几个部分组成[2]:制冷系统、暖风系统、空调净化系统、控制系统。制冷系统主要由压缩机、冷凝器 (包括冷凝风扇)、膨胀阀和蒸发器 (包括鼓风机)组成。其制冷原理是低压 (低温)液态制冷剂进入蒸发器,由于制冷剂在蒸发器内气化时的温度低于管外空气的温度,因此能自动吸收车内空气中的热量,使空气的温度降低,产生冷效应。然后,气化了的制冷剂通过压缩机压缩,变成温度高于车外空气的高温高压气体。这时,制冷剂通过布置在车外的冷凝器将热量释放到大气中,制冷剂放热变成高压 (高温)液态制冷剂。最后,经过节流阀,恢复到低压(低温)液态。所以,当空调要进行制冷时,必须开启压缩机使制冷剂循环,从而降低车内温度。

2 车型原空调系统降温性能

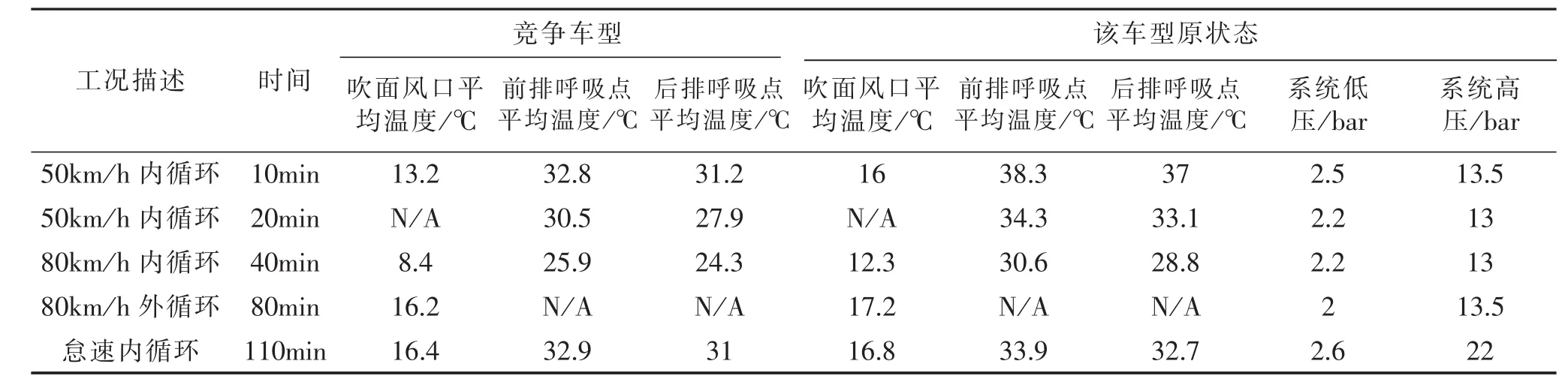

该车型与竞争车型在同一个风洞试验室内,采用相同的试验工况,进行了最大降温性能试验。从表1整车环境模拟试验对比结果可以看出,该车在运行工况下,系统的高压和低压并不高,表明冷凝器和压缩机的能力能够满足制冷要求。但该车的出风口温度和呼吸点温度均明显高于竞争车型。该车型各吹面出风口温度较竞争车型高出约1~4℃不等,出风口温度会直接影响整车呼吸点温度,这是由于该车型空调系统制冷能力不足导致的。

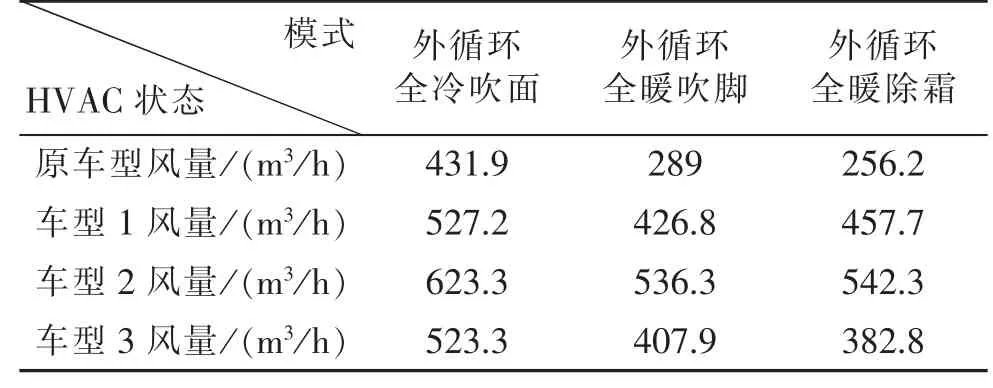

表2是该车型HVAC总成与其余3个公司现有资源车型的风量对比试验结果。从试验结果可以看出,该车型HVAC总成风量在各个模式下均与其他车型存在较大差距,这也是该车型空调系统降温效果差的原因之一。

3 性能提升方案

综合考虑整车边界条件、开发费用、开发周期等因素,性能提升方案分析方法如下:①尽量使用现有空间;②利用供应商成熟且先进技术来设计零部件;③结合零部件台架试验、系统台架试验和环境模拟试验验证改进后的系统性能。

Erik Lundberg[3]在2002年SAE会议上提出,强化R134a空调系统性能和环境友好性的几个重要途径,其中包括提高系统效率,使用更为紧凑的高效换热器。因此,提高蒸发器换热能力和换热效率是该空调系统性能提升的重要目标之一。鼓风机风量大小也是影响蒸发器换热效率的重要影响因素,风量越大,换热效率越高。同时,为更好地发挥HVAC降温性能,膨胀阀的匹配也是非常重要的部分。

表1 整车环境模拟降温性能对比结果

表2 HVAC总成风量对比试验

3.1 蒸发器选型

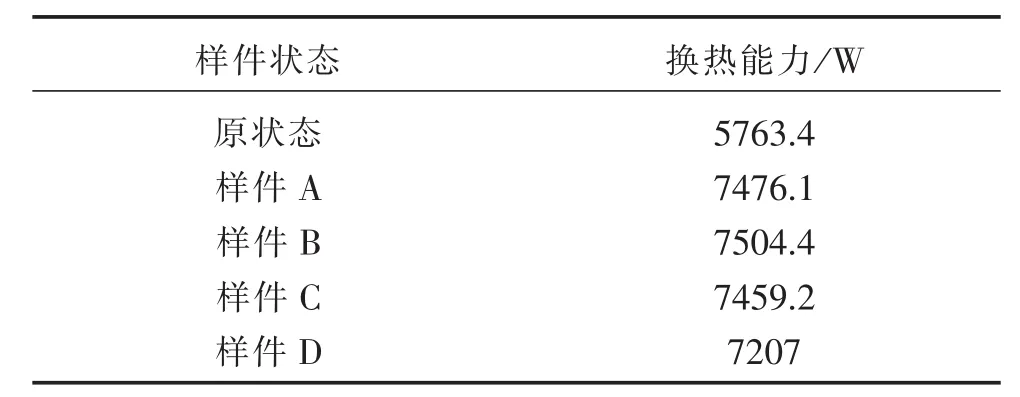

汽车空调蒸发器置于HVAC内,它属于直接风冷式结构。用于汽车空调上的蒸发器结构型式主要有管片式、管带式、层叠式和平行流式。平行流蒸发器是新一代的汽车空调蒸发器,其特点是换热效率高、表面温度分布均匀等。研究表明,同样迎风面积的平行流蒸发器,38~40mm厚,可以替代60mm及以上厚度的层叠式蒸发器,材料和空间得到大幅的节省。新开发的汽车空调中,平行流蒸发器的应用已成为趋势[4]。原车型上使用的是层叠式蒸发器,为提升蒸发器换热效率,拟对HVAC壳体进行局部修改,将其更改为平行流式蒸发器。根据空调系统负荷计算结果,选择了不同型号的蒸发器进行台架试验。试验样件状态:HVAC总成裸态、未带膨胀阀。试验条件:制冷剂侧:膨胀阀前压力1700kPa,膨胀阀前温度55℃,膨胀阀后压力310kPa,膨胀阀后温度10℃;空气侧:进口温度40℃,湿度40%,进气流量480m3/h。试验结果如表3所示,在相同的试验工况下,平行流蒸发器样件与原状态蒸发器相比,换热能力提升较大,其中样件B换热能力最大,达到7504.4kW。

表3 蒸发器换热能力对比试验结果

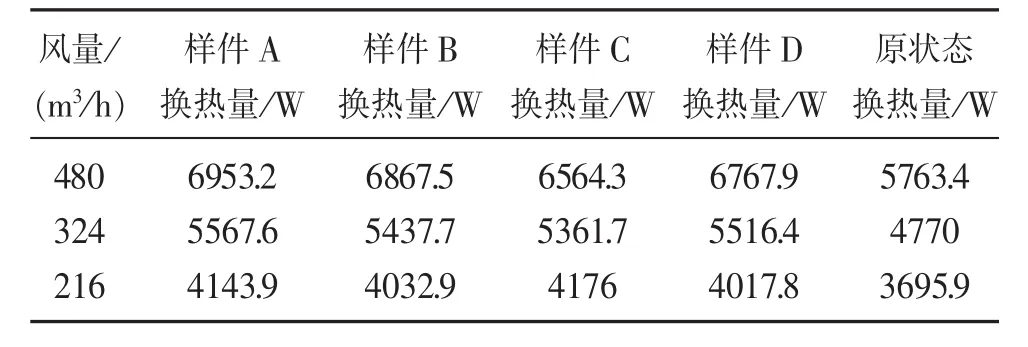

3.2 鼓风机选型

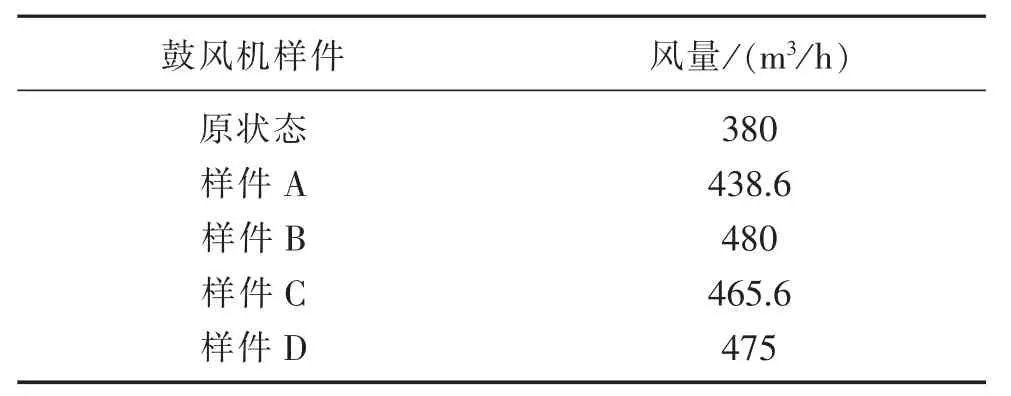

鼓风机将加热器芯体和蒸发器芯体产生的热量和冷量吹到车内,为驾驶室内的通风、换气提供动力。HVAC风量试验结果如表4所示,试验结果表明原状态的鼓风机效率低下,抗阻性能差。因此带上风道测试,空调系统的总风量不能满足设计要求。考虑到开发周期、开发成本等条件,在供应商成熟的产品序列中选择了4款风机效率较高的鼓风机进行匹配。风量提升程度最大的是样件B,风量达到480m3/h,较原状态提升26%。测试方法:HVAC总成 (不带风道)外循环全冷吹面。

表4 HVAC风量对比试验结果

3.3 膨胀阀选型

为匹配新的蒸发器,需重新对膨胀阀进行选型。根据系统制冷量水平,选择了4款不同型号的膨胀阀进行台架试验。试验条件:制冷剂侧:阀前压力1700kPa,阀前温度55℃,阀后压力310kPa;空气侧:进口温度/湿度:40℃/40%。试验件状态:HVAC总成裸态,带膨胀阀。试验结果如表5所示,试验结果表明,4款样件的系统匹配性能均优于原膨胀阀。其中样件D的性能更符合实际运行工况要求,故最终选用样件D。

表5 膨胀阀匹配对比试验结果

4 改进后空调系统性能分析

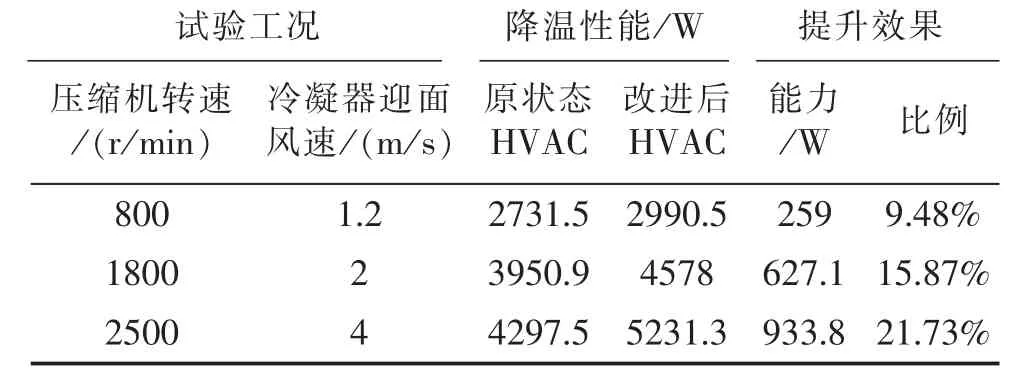

4.1 改进后系统台架性能

性能提升方案确定后,利用蒸发器样件B、鼓风机样件B、膨胀阀样件D组成了新的HVAC总成,然后与压缩机、冷凝器组成新的空调系统,进行了制冷性能系统台架试验。试验条件:内循环,最大制冷,吹面模式,蒸发器入口干球温度27±1℃,湿球温度19.5±0.5℃,冷凝器进风温度35±1℃,风机端电压13.5V。表6试验结果表明,改进后的空调系统性能提升效果明显,改进方案得到了初步验证。

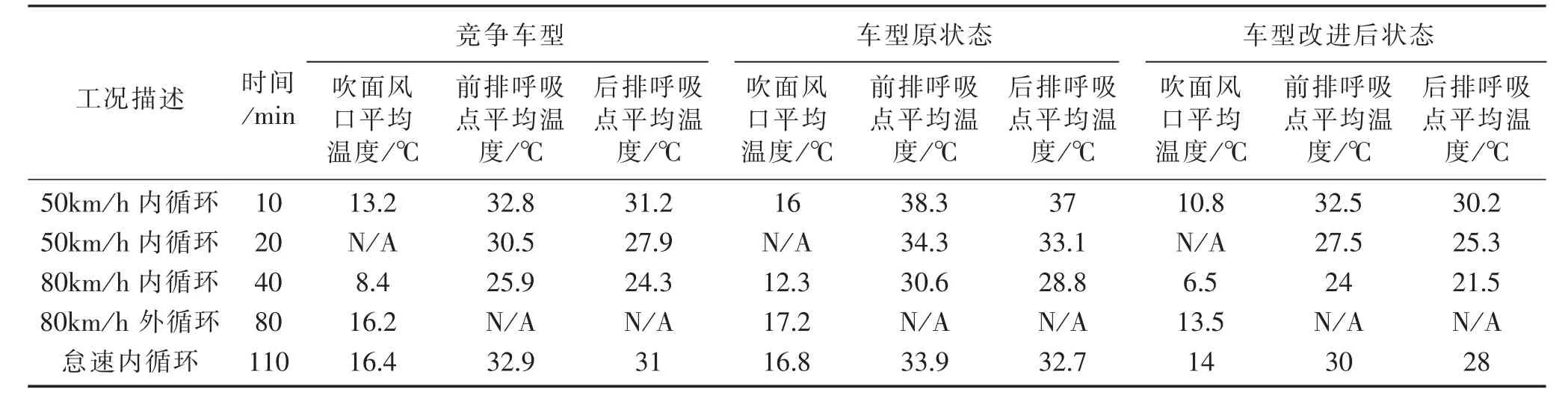

4.2 改进后整车空调降温性能

为验证改进后空调系统在整车上的表现,将搭载新空调系统的整车在风洞环境模拟试验室内进行了最大降温性能试验。试验规范与竞争车型和原车型的最大降温性能试验规范相同。试验结果如表7所示。试验数据结果可以看出,该车改进后状态已经完全达到竞争车型的水平。与该车型原状态相比,空调降温性能有非常大的提升。

表6 改进状态空调系统台架试验结果

表7 整车降温性能对比

5 结论

本文根据原车型与竞争车型降温数据的比较结果,分析原车型降温效果差的主要原因,并提出整改方案。通过零部件台架试验、系统台架试验及环境模拟试验等手段,验证了性能提升方案的可行性。改进后的整车空调性能与改进前相比较,呼吸点温度在前20min降低6℃~7℃,制冷性能提升明显。