基于SolidworkSimulation铅锭水冷脱模热力学分析

林 森

(长沙有色冶金设计研究院有限公司,湖南 长沙 410000)

目前国内浇铸铅锭的冷却方式普遍为风冷,通过空气的强制对流实现液态铅锭的凝固冷却。铅锭热交换产生的热流量会弥散分布在铸锭线周围的空气中形成高温作业区,容易造成职业危害,同时,风冷脱模后的铅锭块仍具有较高的温度,需要再次冷却后才能进行后续的打捆喷码作业。因此国内已有少部分冶炼厂开始采用封闭水冷的方式,改善作业环境的同时也能有效的降低铅锭脱模的温度。本文基于solidworks的simulation插件通过对铅锭模型的热力仿真模拟,分析水冷环境对铅锭脱模温度的影响,旨在对今后的铅锭水冷铸锭线设计提供理论依据。

1 铅锭水冷条件

浇铸后的铅锭依次通过自然冷却和滴水冷却两个冷却阶段,冷却总时长440s,其中水冷时长340s。铅锭的浇铸温度约420℃,铅锭的尺寸~650×120×85mm(以上条件参考国内某冶炼厂实际工况取值)。

2 传热分析

2.1 自然冷却阶段

刚浇铸的铅锭表面仍处于液相状态,直接水冷会发生“放炮”现象,严重危害人身健康,因此需要等待其表面凝固才能水冷,故该阶段可认为水冷的前置阶段。从传热形式来看,该阶段的热交换主要包括:①锭模和液态铅锭之间的导热;②空气与铅锭表面之间的自然对流换;③铅锭的热辐射。本文基于SolidWorks进行热力仿真,需要输入的特征参数计算如下。

表1 传热特征参数

将上述各式计算所得的特征值作为边界条件输入SolidWorks的simulation插件,以所得的仿真结果作为水冷分析的初始条件。

2.2 滴水冷却阶段

该阶段采用多孔滴水的方式,使水冷区域能均匀覆盖整个铅锭表面,已知滴孔直径约10mm,单孔流量约6l/min,滴孔距铅锭表面约100mm(参考现场数据)。根据《传热学》理论可将该水冷换热近似简化为射流冲击模型,需要输入的特征参数计算见下表2。

表2 多孔滴水方式下传热形式及参数

该阶段换热主要以射流冲击传热为主,同时还需考虑铅锭与锭模之间的导热。将上述各式计算所得的平均对流换热系数作为条件输入simulation插件,仿真计算热力结果。

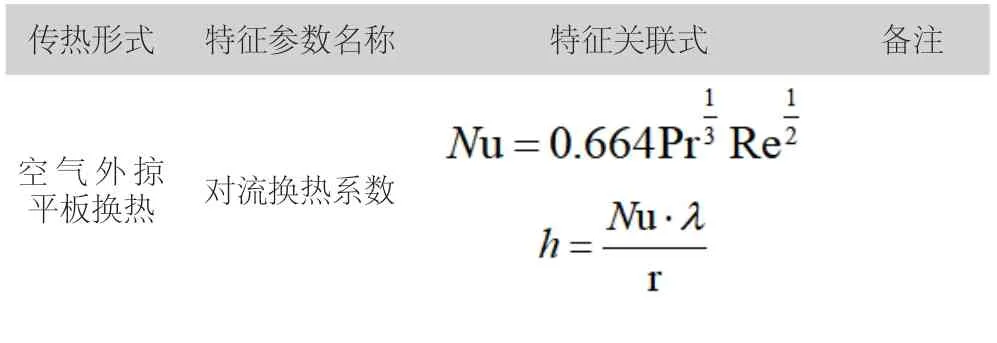

2.3 风冷阶段

为了横向对比水冷铅锭的冷却效果,需要同样对风冷进行热力分析。风冷采用轴流风机吹风冷却,按照《传热学》理论可近似简化为空气外掠平板传热模型,需要输入的特征参数计算见表3。

表3 使用轴流风机吹风冷却特征参数及关联式

3 仿真结果

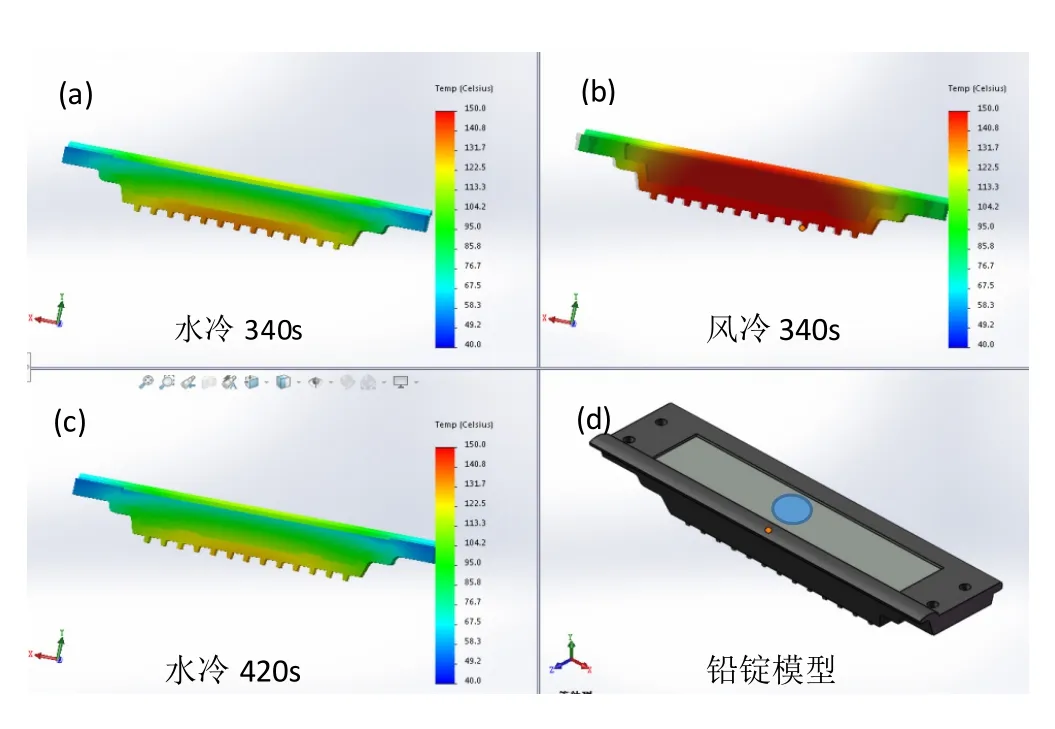

输入特征值及边界条件后,利用simulation插件进行铅锭冷却过程的热力仿真,结果如下图所示。

图1 应用simulation插件进行铅锭冷却过程的热力图

从矢量图中可明显看出在相同的冷却时间内,水冷的效果要优于风冷。

为了能够更准确的反应这一温度差异,本文在铅锭表面中心位置处选取一直径为80mm的探测范围,如上图(d)所示,通过比对该区域的温降变化进一步分析不同冷却方式的差异,比对结果如下所示。

从图(a)分析,风冷340s后,铅锭表面探测区域内的温度在130℃~139℃范围内,该温度高于铅锭打包和喷码的温度要求(<100℃),还需继续冷却才能进行后续作业;而相同时间下,水冷后铅锭表面探测区域的温度在73℃~80℃范围内,可以直接进行后续处理作业。

从图(b)分析,水冷340s和水冷420s后,铅锭表面探测区域内的温度范围差异较小,表明此时继续水冷的冷却效果较弱,不建议再延长冷却时间。

图2 铅锭表面探测区域内的温度范围图

4 结论

(1)文章提出一种基于SolidWorks仿真插件模拟铅锭水冷过程的计算方法。

(2)通过建模分析,验证了铅锭水冷脱模的可行性与可靠性,并为铅锭水冷铸锭线的设计提供了理论依据。