高速食品分量机的控制系统设计

刘 欢,韩震宇,沈小龙

(四川大学 机械工程学院,四川 成都610065)

随着工业化进程进一步深入,自动控制技术正不断被应用于各种工业生产现场乃至日常衣食住行之中,食品分量包装更是现代社会快生活节奏带动下自动化技术的热点应用领域之一,尤其是快餐、航空配餐等盒装食品生产行业[1]。为此,设计了一种集机电气一体的高速食品分量机械对待分量食物进行等体积高速分量,通过改变PLC 高速脉冲口脉冲输出频率调节伺服电机的速度以控制系统上料速度,系统运行过程中PLC 采集气缸位置传感器以及食盒传感器信号控制阀岛电磁阀开关以控制气缸动作完成物料等体积分量以及食物填充。系统采用西门子S7-200 Smart 系列的PLC以及精彩系列HMI 700IE V3,Smart 系列是西门子针对中低端应用设计的PLC,具备高性能、低成本等特点,精彩系列HMI 用以对设备生产数据进行管理调试,监控设备状态并调节系统参数,极大增强了系统自动化程度以及人机交互友好性。

1 高速食品分量机系统组成及工作原理

1.1 系统组成

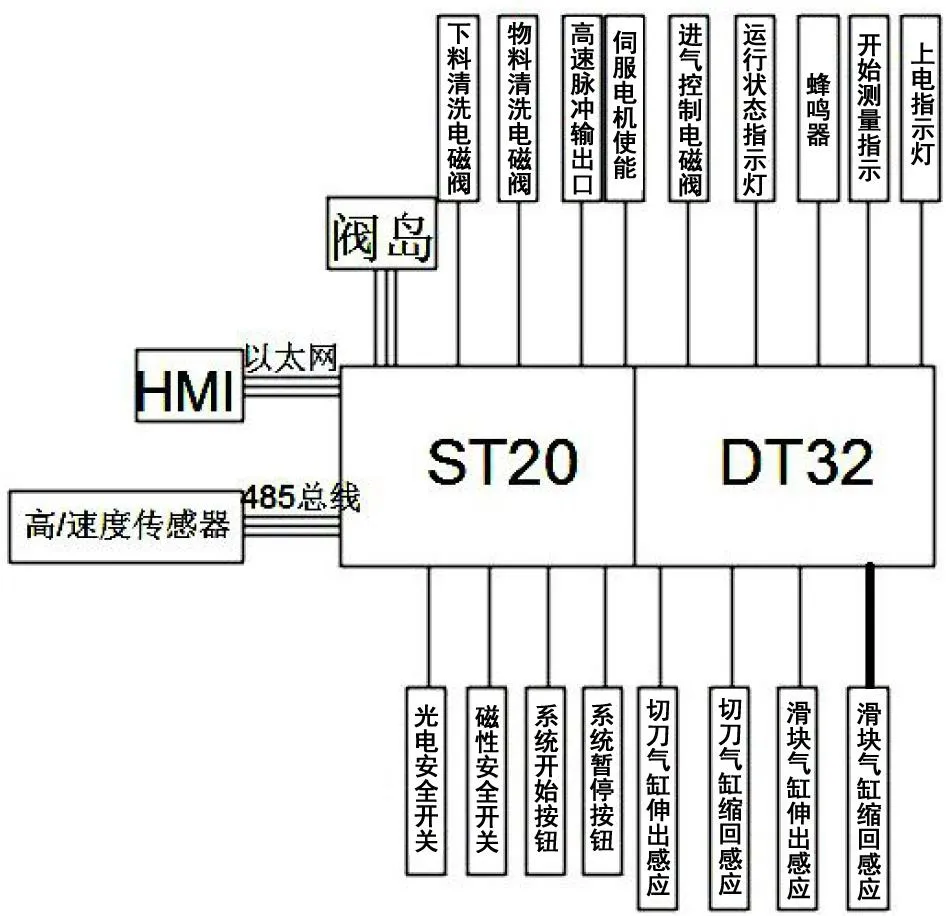

控制系统由主控部分、阀岛、下料部分以及食盒和物料传送等部分组成。系统组成原理如图1 所示。

图1 系统组成原理图

其中,主控部分以PLC 作为控制核心、HMI 作为运行监控单元配合外围传感器电路及辅助电路完成控制工作;阀岛部分包含电磁阀阀体、阀芯以及控制总线,负责控制气体以及清洗液体开闭;下料部分由两个往复循环运动的气缸作为主要执行部件,结合气缸位置传感器控制食盒填料时机以及分量体积。食盒和物料传输部分负责传送食盒与系统上料工作,物料传输带由伺服电机驱动,送入透明管道后由高度传感器进行物料高度测量,食盒传输速度由速度传感器进行测量。

1.2 工作原理

系统上电自检后进入运行模式后PLC 开启物料传送伺服电机,并发送高速脉冲控制物料进入系统的速度,物料通过漏斗进入透明管道,并由高度传感器进行测量,达到初始物料设定值后暂停上料,下料部分气缸动作完成物料等体积切分及转移,系统进入准备下料状态等待食盒到来。系统进入准备状态后,食盒传送部分启动,PLC 根据食盒速度传感器控制气缸动作时间,将完成分量的物料准确填入食盒内,与此同时PLC 控制电机启动,继续上料使系统进入下一个准备下料状态,如此循环工作完成食盒快速填料。

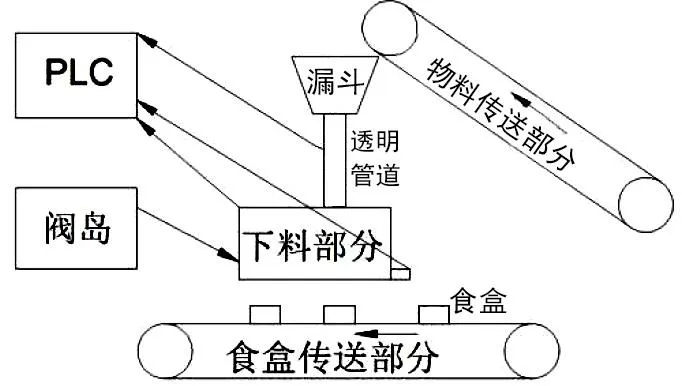

切料分量部分的分量过程如图2 所示。

图2 分量过程

图2 中,黑色部分为物料,各气缸伸出位置由位置传感器测定。两气缸分别带动切刀和滑块,上料完成后为状态①,切刀伸出进入为状态②,此时切刀和滑块上表面之间的物料便是设定好的分量体积,接着滑块缩回使切分好的物料填入滑块进入状态③,食盒到来滑块伸出进入状态④,接着切刀缩回回到状态①,往复动作完成物料等体积切分和填料工作过程。

2 系统硬件设计

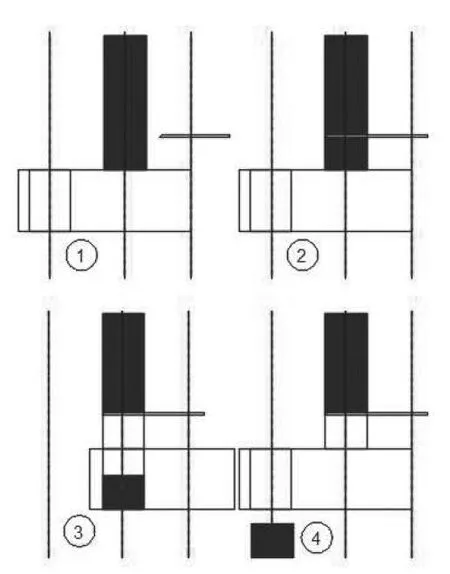

根据分量机的功能要求对系统控制电路的控制核心、传感器以及外围电路进行选择。分量机系控制统选用西门子公司的s7-200 smart 系列PLC,该系列PLC 结构紧凑、成本低廉且具有功能强大的指令集,其CPU 模块ST20 提供12 kb程序存储空间和8 kb 数据存储空间,带有2 路输出频率高达100 kHz 的脉冲输出口、12 点数字输入、8 点数字输出,最高支持6 个拓展模块[2]。为保证操作安全,系统各运动部件处都装有安全磁性开关,需要大量的数字量输入接口,因此最终控制核心选用CPU 模块ST20 配合I/O 拓展模块DT32。与smart 系列PLC 配合使用的人机交互界面(HMI)为西门子精彩系列触摸屏,确定HMI 为西门子smart line 700IE v3。传感器部分主要包括高/速度传感器和安全传感器,为降低成本和PLC 数据处理工作、提高系统集成性和稳定性,高/速度传感器使用自研的以STM32 为核心的电路板,配合激光发射器和光敏器件进行速度和高度测量,并通过modbus 协议传输给PLC[3]。安全传感器根据在控制系统中应用场合又包括接触式和非接触式两种,综合成本和功能考虑,接触式传感器选用欧姆龙GLS-1,非接触式传感器选用基恩士PZ2-41。电机选用台达伺服ASDA-B2 系列,电磁阀选用费斯托电磁阀并配合总线型阀岛使用。硬件系统总体控制方案如图3 所示[4],HMI 通过以太网通信与PLC 进行数据交换,高/速度传感器通过RS485 总线向PLC 传输数据,总线型阀岛及其余传感器和受控部件与PLC数字量I/O口直连。硬件系统总体控制方案如图3 所示。

图3 硬件系统总体控制方案

3 系统软件设计

控制系统软件包括PLC 控制程序、HMI 组态程序以及高/速度传感器控制程序,主要完成系统各部件控制、设备运行状态监控、设备参数设置、数据测量以及故障报警等工作。其中高/速度传感器主要负责通过AD 采样对食盒速度以及食物高度信息进行采集并做计算,最后打包传送给PLC,此处不做详细叙述。

3.1 PLC 程序设计

PLC 控制程序主要包含上电自检程序、自动化工作程序、报警程序以及通信程序,其中上电自检主要完成系统各处磁性安全开关以及光电安全开关,防止运动部件安装不到位时启动机器造成安全事故。自动化工作程序为设备主控程序,根据各传感器信息控制阀岛上各电磁阀的开闭实现气缸往复循环运动以及各辅助气路的开闭,同时通过改变脉冲输出频率控制伺服电机速度以完成上料速度控制,保证透明管道内食物高度满足系统设定值。报警程序负责监控系统运行状态,一方面自动化工作程序会记录设备各运动部件使用次数,一旦达到使用寿命则会在HMI 界面进行报警;另一方面设备运行过程中安全开关、各运动部件出现故障或物料不足时,报警程序也会通过运行状态指示灯进行报警。通信程序负责与高/速度传感器进行通信,获取处理好的食盒速度以及食物高度信息。

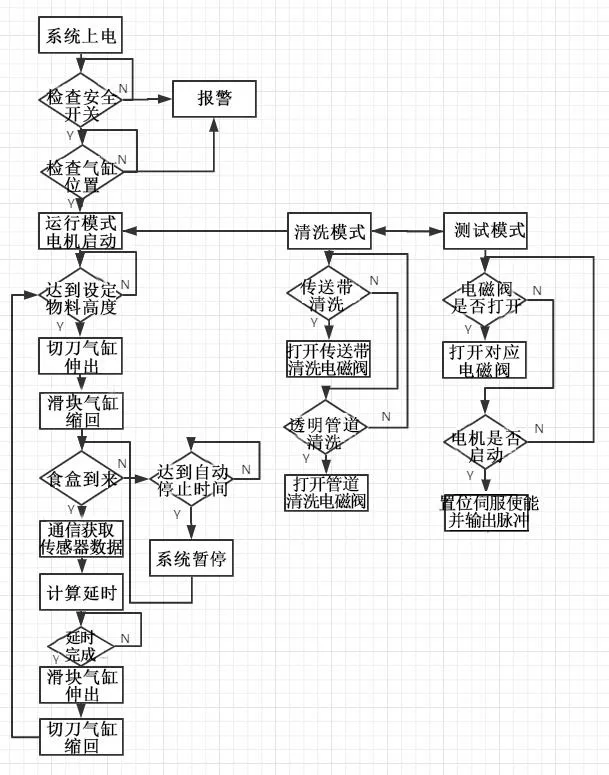

系统控制流程如图4 所示,其中运行模式为主要控制程序,清洗模式和测试模式则是为了方便机器日常运行维护,可通过HMI 进行选择。

图4 系统控制流程图

3.2 HMI 组态程序

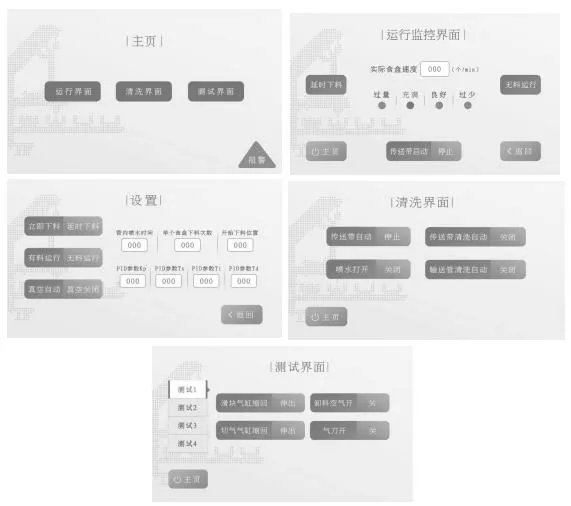

HMI 作为自动化控制中最友好的人机交互接口,可以灵活运用图文界面代替传统工控设备实体按钮和旋钮等,主要负责系统运行监控以及参数设定工作。高速分量机HMI 界面采用Winccflexible 进行组态,主要包括主界面、报警界面、运行监控界面、设置界面、清洗界面以及测试界面。

界面样式如图5 所示。

图5 HMI 主要界面

其中主界面负责设备各个模式切换;运行监控界面为自动化工作状态下界面,可显示物料信息以及食盒速度以及相关设备运行参数;设置界面可以对设备所有参数进行设定,如辅助下料功能开闭、自动停止时间设置、真空系统设置等;清洗界面主要对各个清洗电磁阀进行控制,完成设备清洗工作;测试界面主要为了测量各受控部件工作性能,方便设备调试以及故障排查;报警界面使用Winccflexible 提供的报警组态功能,一旦PLC 自检或者报警程序检测到故障发生并置位某报警变量则HMI 显示相应的报警信息。

4 实验及结论

设备加工完成并经过调试后可满足食物分量功能,分量精度方面由于采用等体积分量方式,精度稍逊于称重方式,采用干燥玉米粒进行测试时分量误差可控制在设定值±7%以内,并且误差会随着分量体积增大逐步减少,但分量速度得到极大提升,在使用干燥玉米粒进行实验时,最高分量填装速度可达70 盒/分钟,相较传统手工称重分量方式不到20 盒/分钟的情况有了极大改善。

高速分量机采用PLC 和HMI 为控制核心,利用高/速度传感器测量物料以及食盒速度,能够准确控制食盒落料精度以及设备内部物料状态,同时采用切刀气缸和滑块气缸结合的方式对物料进行等体积分量,保证了分量的精度以及速度。系统用阀岛系统对气动元件进行控制,相较传统气路板以及电气分离控制方式极大程度提高了控制系统电气集成度。系统实际运行过程中稳定可靠,维护方便,长时间运行也可保证物料高速准确分量能力。