基于实时性优化的内燃机燃烧分析系统研究

王兆文 郭 凯 武文杰 覃国宇 杨 灿 成晓北

(华中科技大学能源与动力工程学院, 武汉 430074)

0 引言

HCCI (均质压燃) 燃烧模式和RCCI(反应控制压燃) 燃烧模式是目前可以实现高效、低污染的内燃机燃烧技术,具有较高的热效率和较低的排放水平[1-2]。在HCCI和RCCI的研究过程中发现,缸内的压缩温度、油气混合气的混合程度以及不同燃料的组分配比都对HCCI和RCCI的燃烧过程影响较大[3-4],即使较细微的缸内环境变化都会对燃烧过程造成比较敏感的影响,从而使得发动机的循环波动率较大。为了准确研究这些循环波动率,需进行缸内燃烧的实时分析。

在内燃机常规性能台架实验中,内燃机燃烧情况无法直接测量。缸内燃烧品质对内燃机的各项性能都有很大影响,通过分析缸内爆发压力,对发动机缸内燃烧情况进行分析和判断,可以为发动机性能的优化提供方向。燃烧分析系统可以定量地呈现缸内不可观测的实际燃烧状况,包括放热率、最大压力升高率、循环变动率等[5]。目前,在常规发动机燃烧分析中,普遍采用50~100个循环的平均值进行燃烧分析[6-7]。采用多个循环平均的方法,可以消除因滤波不足带来的测量噪声,但将多个循环数据进行平均处理,尤其是对50个、甚至100个循环的数据进行平均处理,掩盖了发动机燃烧不稳定的本质,在发动机燃烧不稳定性研究中很难被采用。大多数采用平均处理方法的燃烧分析仪,往往其滤波效果不佳,直接采用这种燃烧分析仪进行单循环的燃烧分析,则明显波动太大。

基于上述问题,为了对RCCI和HCCI循环波动率进行研究,本文基于LabVIEW软件平台,搭建实时燃烧分析系统,以缸压曲线为基础计算出内燃机缸内燃烧的放热规律[8],研究不同的喷油策略等对内燃机缸内燃烧性质的影响。

1 总体架构

根据内燃机燃烧分析的原理和基本准则[9-10],设计的实时燃烧分析系统的总体框架如图1所示。

图1 实时燃烧分析系统的总体框架Fig.1 Overall framework of combustion analysis system

实时燃烧分析系统的主要功能有:

(1)基于角标相位的缸压采集。为了提高燃烧分析的精度,本文角标相位采集频率为0.1°CA。

(2)压缩上止点自适应标定。压缩上止点的位置准确性,将会直接影响示功图的准确性,对放热率的计算尤为重要。因此,燃烧分析计算之前,需要先准确标定压缩上止点的相位。本系统在每次RCCI和HCCI实验研究之前,先进行不同转速的倒拖实验,采用压缩线法自适应地修正压缩上止点的偏移量。

(3)缸压在线自适应滤波。本系统基于频谱分析,消除掉通道效应和缸内压力波的振荡噪声。

(4)缸压燃烧分析。主要包括燃烧放热率、燃烧温度、压力升高率、CA50等参数的计算,并得到发动机的循环变动曲线。

(5)采集和分析数据的实时储存。基于TDMS的高速储存特性,快速记录缸压和计算结果。

2 实时性要求及软件实现

本文燃烧分析系统设计的主要目标是为了方便HCCI和RCCI燃烧研究,包含其循环波动率研究。因此,要求燃烧分析系统具有较高的实时性。在下一循环数据采集完成前,完成放热率等的分析计算,并将计算结果与原始缸压同时显示;即要求在一个循环内,完成燃烧情况的计算分析。

目前市场上的燃烧分析系统,如AVL和DEWETRON的燃烧分析系统,进行发动机燃烧分析时,大多采用50~100个循环缸压的平均值来进行燃烧计算,虽然有利于滤除每个循环缸压的波动,能反映所研究发动机的平均燃烧情况。但对于研究燃烧波动性而言,平均方法的实时性较差。为了提高燃烧系统的实时性,同时兼顾测量系统的噪声消除,本系统采用自适应滤波子程序,先将采集的一个循环内缸压进行自适应滤波,去除噪声后,直接进行燃烧分析计算。避免因进行多循环缸压的平均计算而导致等待时间较长的问题,提高了整个燃烧系统的实时性。

影响燃烧系统实时性的另外两个因素分别为:①燃烧计算和计算结果储存在同一个循环内完成,导致整个计算循环占时较长。为解决这个问题,本文采用生产者/消费者模式,使数据存储工作与燃烧计算工作并行运行,从而能缩短整个燃烧系统的计算时长。②燃烧阶段的计算较复杂,计算时间较长。为解决这个问题,针对不同工作阶段分别采用不同精度层次的计算策略,适当简化计算公式以及公式节点运算模块以提高计算效率。

2.1 缸内压力的实时采集及自适应滤波

采用kistler-6125C型缸压传感器、安世通S4001型角标传感器,通过LabVIEW与NI 6351采集卡通信,进行实验发动机的缸压采集。由于结构限制,角标传感器安装在内燃机曲轴上。角标传感器将旋转器件的转速和相位信息转换为数字化的角度信号。具体为输出3组方波脉冲信号A、B、Z。信号A每循环输出7 200个方波,作为外部时钟信号源,即每0.1°CA曲轴转角采集一次缸压。信号B和信号A功能相同,故而采集系统中只需选用信号A和信号B中的一个。信号Z每循环输出2个方波,作为采集系统的触发信号源,信号Z的位置与发动机压缩上止点位置始终保持固定的相位关系,故而上止点信号可通过信号Z来表示;实验时,当缸压采集系统检测到信号Z的上升沿方波信号,采集系统启动。信号A作为外部采集时钟,即每个循环采集7 200个缸压。

在实际发动机中,放热率计算对缸压测量过程中的干扰特别敏感,缸压测量存在误差会将放热率误差放大几十倍,因此,燃烧计算中,需要去除缸压曲线中的杂波干扰,从而提高燃烧分析的准确性。缸压测量过程中的干扰主要有两种:由于安装条件的限制,或者基于保护缸压传感器的需求,会在缸压传感器与燃烧室之间留有一段连接通道,导致通道效应[11]。实际缸压测量时,燃烧压力波在缸内的反复振荡会导致测量压力具有一定的波动性。

本文服务对象是一台单缸RCCI实验机,其主要技术参数如表1所示。

表1 单缸RCCI实验机技术参数Tab.1 Parameters of single cylinder RCCI engine

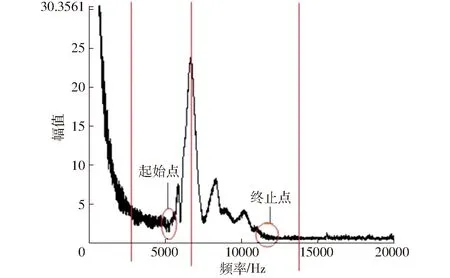

为了减少缸压中的信号干扰,缸压采集完成后,对实测缸压进行傅里叶变换,得到频谱分析图,并分析其共振峰[12]的频率分布范围。图2为测量的转速1 400 r/min,50%负荷工况下原始缸压的频谱图。

图2 频谱局部划分图Fig.2 Spectrum analysis map

由图2可知,干扰频率范围为5 000~11 700 Hz。通道效应共振频率[13]计算公式为

(1)

式中a——该环境下的气体声速

S——该通道的截面面积

L——通道长度

V——整体空腔的容积体积

结合频谱分析图计算得到,本文测量系统的共振频率为7 000 Hz,由此可知,本实验中单缸机的主要干扰来源为通道效应,并且干扰信号的频率属于中频段。

本文选用基于Butterworth滤波器[14]设计的零相位滤波、小波[15]滤波和频谱滤波3种滤波方式进行缸压的滤波。

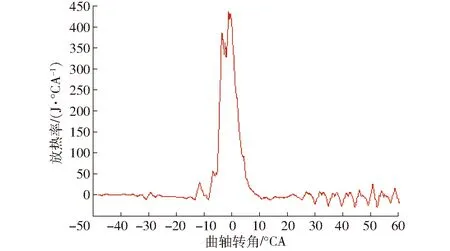

使用基于Butterworth滤波器设计的零相位滤波对原始缸压信号进行处理,将5 000 Hz设为截止频率,得到的结果如图3和图4所示。由图3可以看出,相位与原数据保持一致,但处理后的缸压曲线中仍然存在波动,这是由Butterworth滤波器的频率响应特性决定的,它不能将截止频率之后的频率对应的能量完全去除。图4表明,缸压的轻微波动对放热率的计算存在很大影响,使得进一步分析变得困难。

图3 Butterworth滤波器前后缸压曲线Fig.3 Cylinder pressure curves after Butterworth filter

图4 Butterworth滤波器后放热率曲线Fig.4 Heat release rate curve after Butterworth filter

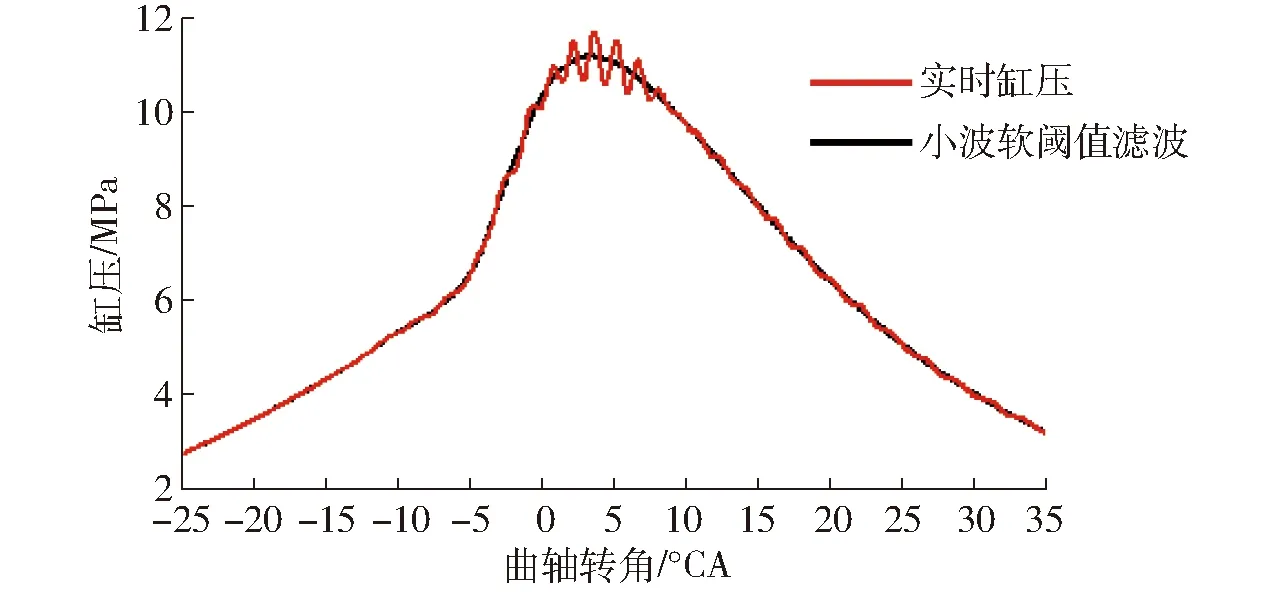

本文通过调用Matlab的小波去噪函数的方法进行缸压的滤波设计,包括小波变换软阈值滤波与小波变换硬阈值滤波[16]。缸压曲线经小波软阈值去噪滤波后,放热率曲线波动仍然较大,且发生了一定的变形,不利于进行燃烧计算和分析,其缸压曲线如图5所示,放热率曲线如图6所示。

图5 小波变换软阈值滤波器前后缸压曲线Fig.5 Cylinder pressure curves after wavelet soft-threshold filter

图6 小波变换软阈值滤波器放热率曲线Fig.6 Heat release rate curve after wavelet soft-threshold filter

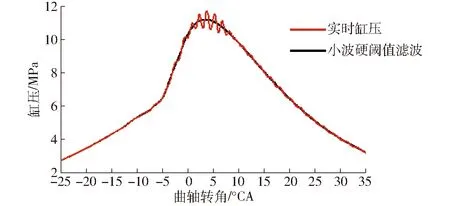

而经小波硬阈值去噪滤波后,缸压曲线如图7所示,放热率曲线如图8所示。可以发现,该结果与小波软阈值滤波的结果类似,缸压曲线情况较好,但放热率曲线仍有较大波动和变形。这是因为小波变换滤波在高频自适应滤波方面表现出色,但本文缸压的干扰频段基本处于中频段,导致基于小波变换的滤波方式不够理想。

图7 小波变换硬阈值滤波器前后缸压曲线Fig.7 Cylinder pressure curves after wavelet hard-threshold filter

图8 小波变换硬阈值滤波后放热率曲线Fig.8 Heat release rate curve after wavelet hard-threshold filter

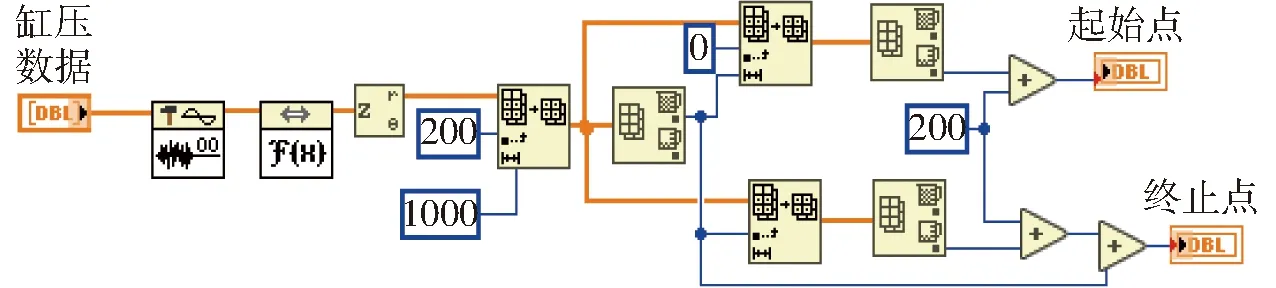

最后,本文采用频谱分析下的广义频率抽样滤波方法[12]进行了缸压的干扰信号去除。由于通道效应的频率范围属于中频段,因此在频谱分析中截取部分数据,并在这段数组中查找最大值所在的位置,以最大值为分界线,在前半段查找最小值,其对应的索引为起始点;在后半段查找最小值,其对应的索引为终止点。采用线性插值的方法利用一条线段替换该共振峰,得到滤波后的频谱图,如图9所示。在实际在线运算过程中,根据共振峰所处的实际频率范围,定位其在频谱中所处的位置,具体程序框图如图10所示。

图9 缸压曲线频谱插值Fig.9 Spectrum map after interpolation

图10 频谱共振峰位置查找程序框图Fig.10 Program diagram for finding formant

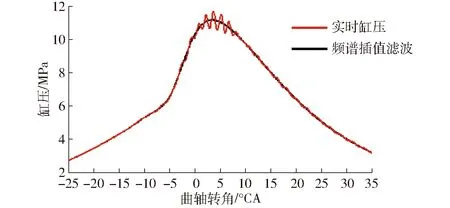

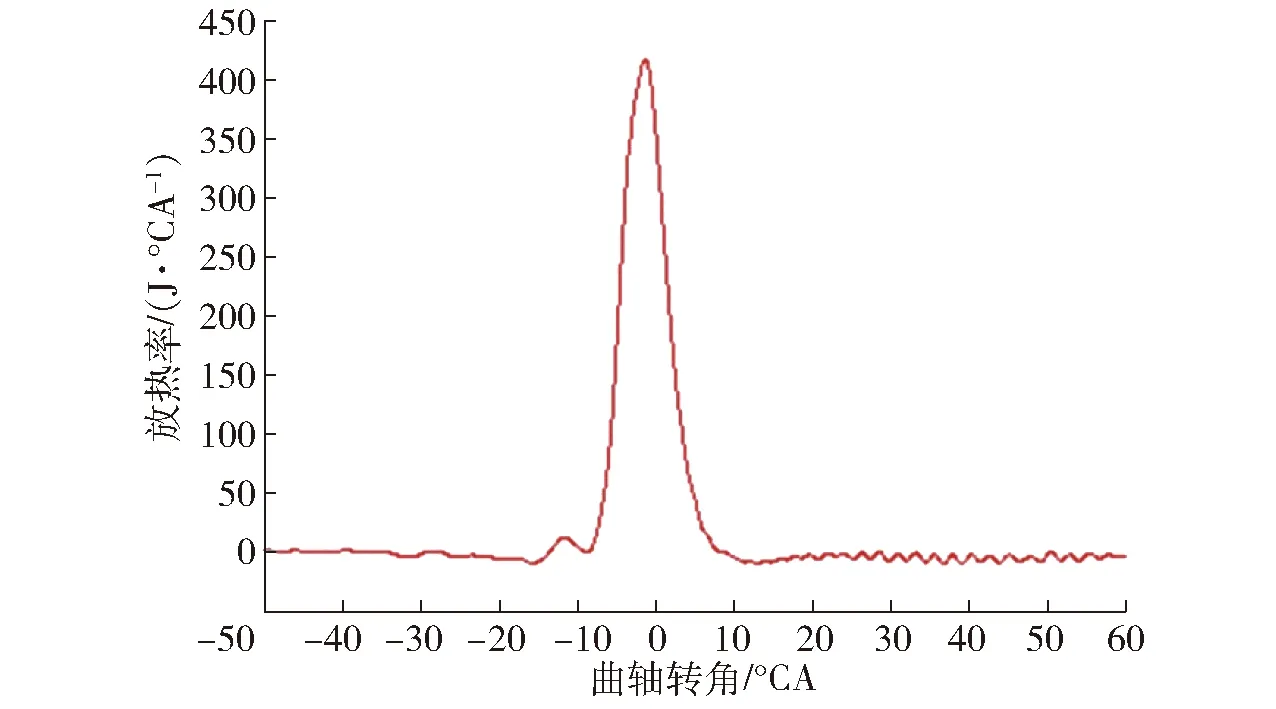

频谱滤波程序框图如图11所示,将得到的缸压曲线频谱作为实部,与进行快速傅里叶变换(FFT)得到的虚部结合,转换成复数,然后进行快速傅里叶逆变换(IFFT),得到滤波后的缸压曲线如图12所示,放热率曲线如图13所示。结合共振峰的自适应查找算法与FFT、IFFT频谱插值算法实现缸压曲线的自适应滤波,既无Butterworth[14]这类滤波器截止频率后滤不彻底的问题,又能很好地完成滤波的预期效果。

图11 基于FFT与IFFT滤波程序Fig.11 Diagram of filter program based on FFT and IFFT

图12 频谱插值滤波前后的缸压曲线Fig.12 Pressure curves of cylinder after spectrum-interpolation filter

图13 频谱插值滤波器后放热率曲线Fig.13 Heat release rate curve after spectrum-interpolation filter

为了分析不同滤波方式的效果,本文解析了Butterworth零相位滤波、2种小波变换滤波和频谱滤波对燃烧初始阶段压力升高率、燃烧始点偏移量和放热率波动指数的影响,其中,燃烧初始阶段压力升高率表示缸内从未燃烧到燃烧这个突变过程的放热斜率,滤波前后应当接近;燃烧始点偏移量表示滤波前后的燃烧始点偏移情况,滤波前后的差距越小越好;放热率波动指数表示滤波后的放热率波动情况,滤波目的是减少放热率的高频波动。3个特征量的对比如表2所示。

表2 滤波数据的衡量参数分析Tab.2 Analysis of filtered data by different filter modes

由表2可知,小波变换滤波对初始阶段压力升高率的保留效果较好,但小波变换软阈值滤波会对燃烧始点的位置产生较大的影响,小波变换硬阈值滤波放热率曲线的高频波动较大,且两种方法都会使放热率曲线产生不恰当的变形;Butterworth零相位滤波的放热率波动最大,并且对燃烧初始阶段压力升高率的保留效果不好;而频谱插值滤波的燃烧始点偏移量和放热率的波动指数都最小,便于进行分析计算,且燃烧初始阶段压力升高率的下降不明显。综合来看,频谱插值滤波方法对数据的处理能力最优,得到的放热率曲线较为平滑(图13),同时具有较好的可靠性和准确性。

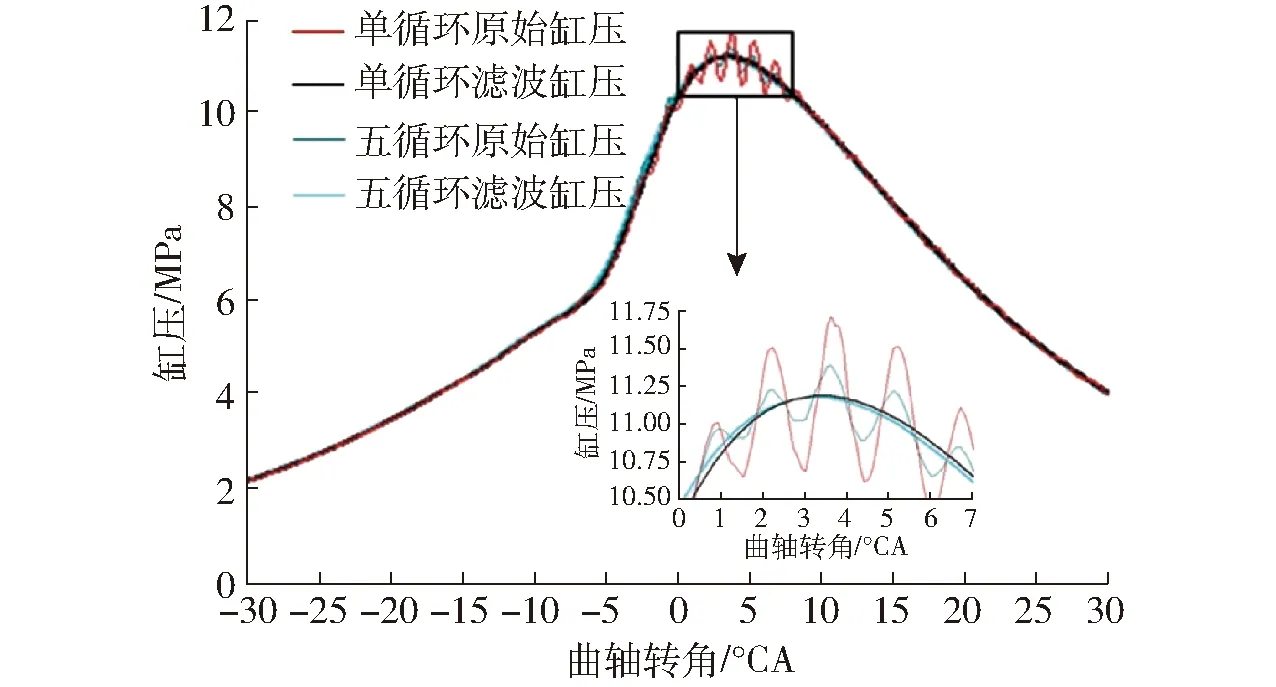

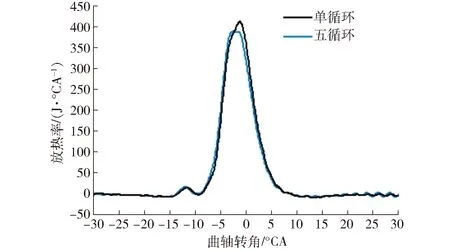

为了验证缸压曲线实时处理的可行性和可靠性,分别对单循环缸压和多循环平均缸压进行频谱插值滤波,滤波结果如图14和图15所示。

图14 单循环缸压和多循环平均缸压滤波结果对比Fig.14 Comparison between single cyclic cylinder pressure and multi-cyclic average cylinder pressure

图15 单循环缸压和多循环平均缸压滤波后燃烧放热率对比Fig.15 Comparison between single cyclic heat release rate and multi-cyclic average heat release rate

由图14、15可知,虽然多循环平均后的缸压曲线的波动更小,但不同循环缸压滤波后的缸压图形基本重合,放热率曲线的形状也基本一致。在实时分析下,经过频谱插值滤波后的单循环缸压可以较为精确地反映内燃机运行的实际过程,具有较好的精确度和可行性。

2.2 燃烧分析计算的基础理论

实时将采集到的缸压进行燃烧分析,关键在于放热率的计算。基于频谱图的缸压自适应滤波方式是为提高缸压曲线测量的精度,得到更准确的燃烧参数。

发动机的工作循环遵循热力学第一定律,其能量守恒方程式为[17]

QB=ΔU+W+QW

(2)

式中QB——燃烧放热量

ΔU——内能变化量

W——做功量QW——散热量

以相位角Δφ为采集步长采集缸压得到缸压曲线,采集步长的燃料燃烧放热量dQB等于采集步长的内能变化量dU、做功量dW和散热量dQW之和,相应量除以Δφ即可获得放热率为

(3)

即

dQB=dU+dW+dQW

(4)

同理第i个单位步长内可以表示为

dQBi=dUi+dWi+dQWi

(5)

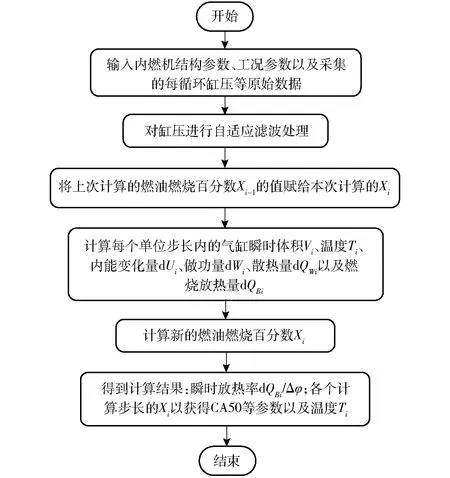

为求出燃烧放热率dQBi,需分别对dUi、dWi、dQWi进行计算,具体计算流程图如图16所示。

图16 放热率计算流程图Fig.16 Flow chart of heat release rate calculation

2.3 基于实时优化的燃烧分析程序结构

发动机转速越高,对应每个循环所用的物理时间就越少,故而留给实时系统的计算分析和数据储存的时间越少。

为了提高实时燃烧分析系统的实时性,实时燃烧分析系统采用不同精度层次的计算方法。针对进排气阶段,压力波动较小,做功和温度变化量都较小,计算曲轴节点为1°CA曲轴转角;针对压缩和膨胀阶段,需要精确计算温度变化量和能量变化量,以提高传热等的计算精度,计算节点为0.5°CA曲轴转角;针对燃烧阶段,反映燃烧特性及循环变动情况,需要重点计算,计算节点为0.1°CA曲轴转角。

同时,为了提高实时燃烧分析系统的实时性,本系统的多循环架构采用生产者/消费者设计模式[17],保证数据分析的同步性。如图17所示,生产者-消费者循环对数据的共享能力较好,可以将生产者循环中采集到的数据与分析结果以队列的形式及时送给消费者循环。因为消费者循环又可以看成一个单独工作的循环,其工作不影响生产者单元下一循环的数据采集和分析过程。很好地解决了上一循环数据由于存储过程的耗时较长,而导致的下一循环数据无法采集,以及缓存区数据溢出的现象。

图17 生产者/消费者设计模式Fig.17 Producer/Consumer mode

采用For语句作为主计算循环,将7 200个缸压点导入主计算循环,计算相邻点的差值。由于相邻数据间隔为0.1°CA,计算的相邻两点斜率即为气缸压力数据的压力升高率[19]。用数组最大值与最小值函数计算得到最大压力升高率。同时将计算得到的爆压pmax、最大压力升高率导入波形图表,在线实时显示这两种参数的多循环波动情况。图18为压力升高率、爆压计算程序框图;图19为实验过程中实时循环最大压力升高率和最高爆发压力的波动情况。

图18 压力升高率、爆压计算程序框图Fig.18 Program diagram of pressure rise rate and maximum pressure calculation

图19 实时循环的压力升高率、爆压计算波动图Fig.19 Real-time pressure rise rate and maximum pressure

放热率和放热量是衡量发动机燃烧状态的关键指标[20],因此,放热率和放热量的计算是整个燃烧分析计算的重心,同时也是计算量最大,耗时最长的计算内容。为了提高该部分内容的计算速度,采用适当简化计算公式以及采用公式节点运算模块来提高燃烧系统的实时性。

由上文所述,累计放热量是对各单位步长内的放热量进行迭代求和,而计算瞬时放热率需要获得每个步长的dUi、dWi、dQWi,相应的计算方法如下

dUi=Ui+1-Ui

(6)

其中

Ui=nCvT-naCvTa

式中n——当前时刻物质的量

Cv——定容比热容

T——当前时刻温度

na——压缩初始点时刻的物质的量

Ta——压缩初始点时刻的温度

对于做功量,则有

(7)

式中pi——当前时刻压力

pi+1——下一时刻压力

Vi——当前时刻气体体积

Vi+1——下一时刻气体体积

散热量为气缸内工质与气缸内壁的换热量,包括工质与活塞、气缸盖及内壁之间的换热3部分

(8)

式中ω——角速度At——缸盖面积

Ab——活塞顶面积

Aw——缸套壁的面积

Twt——缸盖表面温度

Twb——活塞顶表面温度

Tww——缸套壁表面温度

ag——瞬时平均换热系数,采用Sitkei准则公式得到

LabVIEW的公式节点运算模块具有C语言的部分功能,可以定义参数的数据类型,同时可以使用判断语句等一些运算。公式节点运算模块的运行速度直接影响系统实时性的效果。相较于LabVIEW调用Matlab的MathScript节点来计算放热率,公式节点运行模块时间占比更小,有利于实时性能的保证。结合上文的燃烧放热规律计算理论基础,在LabVIEW软件系统中搭建放热率计算模型。

首先是单位做功量dWi与单位换热量dQWi。实时体积Vi是计算做功量的基础,实时体积计算模块如图20所示。

图20 实时体积计算模块Fig.20 Module for real time cylinder volume calculation

LabVIEW公式节点可以灵活地编辑计算公式,在实际计算放热率的过程中,为了简化运算,提高实时性,往往只在压缩和做功冲程的部分曲轴转角范围内进行燃烧计算。系统选用计算范围为-150~150°CA,其余部分对燃烧的放热分析影响较小,对其忽略以减小计算量,有利于保证计算的实时性。燃烧计算中,首先进行了做功量的计算,其具体程序如图21所示。

图21 dWi与dQWi的LabVIEW实现Fig.21 Calculation program for dWi and dQWi

内能变化量dUi的计算程序如图22所示,与前文中dWi与dQWi的计算程序框图一样,公式节点的应用使得dUi的计算得以实现,采用迭代的计算模式,前一瞬时已燃烧的燃料百分比通过移步寄存器缓存后用于下一瞬时的计算。

图22 dUi的LabVIEW实现Fig.22 Calculation program for dUi

前文得到dWi、dQWi与dUi相加既可以得到放热率计算dQi,继而得到整个循环的dQ。瞬时放热率公式为

(9)

采用旋转一周输出3 600个方波的角标传感器,因此采集步长为0.1°CA,即式中Δφ为0.1。

2.4 基于实时分析的数据存储格式

系统采用TDMS的数据存储格式,LabVIEW中TDMS文件相对于其他文件拥有高速、易存取的优势[21],其写入速度最高可达372 Mb/s。快速的写入速度更利于实时系统的开发。在实际操作过程中,实验者可自主定义保存的文件位置、文件夹名称、文件名。图23为实时系统中消费者循环的数据保存程序。

图23 数据保存程序框图Fig.23 Program diagram for data saving

3 实时性能分析

燃烧分析系统的实时性要求在下一循环数据采集完之前,主计算循环的数据分析与显示必须运算完成,同时将数据共享给消费者循环进行储存。本节将分析各个程序模块的时间占比,来说明本系统的实时性能。发动机每循环用时计算式为

(10)

式中n1——转速

以发动机1 400 r/min的运转速度为例,那么一个工作循环的时间为85.7 ms。

图24是燃烧分析开始前的各个数据处理程序模块时间占比计算程序框图。主要包含平均化处理、上止点标定和自适应滤波程序3个模块的运算时间。该框图采用顺序结构,在平均化处理前读取计算时钟,在滤波程序完成后,将当前时钟与之前的计算机时钟相减,即测得上述3个模块每次运算所用的时间,记为t1。

图24 缸压预处理模块占时分析Fig.24 Time analysis for cylinder pressure data pre-process

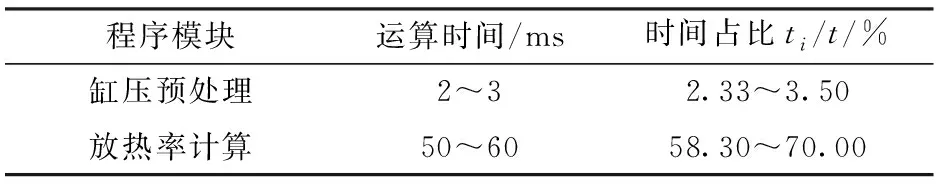

同理,可以采用顺序结构对燃烧放热率模块运算时间进行统计[21],得到燃烧分析程序模块运算所用时间,记为t2。缸压预处理和燃烧放热率计算模块的时间占比结果如表3所示。所有计算模块的运算时间总和小于63 ms,小于循环缸压采样时间85.7 ms,表明该燃烧分析系统在1 400 r/min的转速下可以满足实时性。

表3 1 400 r/min转速下程序各模块时间占比Tab.3 Time proportions of each program modules at speed of 1 400 r/min

取放热率计算时间为60 ms,预处理时间为3 ms,总体计算时间63 ms,按照式(10),反求该时间下的发动机运行速度,可得发动机转速n1为1 900 r/min。这表明本文的燃烧分析系统,单循环燃烧计算,最高适用发动机转速为1 900 r/min。

当发动机转速大于1 900 r/min时,整个燃烧分析模块(含数据预处理模块)的计算耗时比该工况下的缸压采集耗时长,使得一个工作循环内无法完成燃烧放热率的计算,即无法保证燃烧分析系统的单循环实时性。此时,可以对相邻m个循环内的缸压进行平均化处理,即m个循环进行一次放热率计算,为主计算循环的数据处理提供了更多的时间。当选择m个循环进行一次燃烧计算时,本文燃烧系统可满足m×1 900 r/min转速下的实时计算。在HCCI和RCCI发动机研究中,一般m取1或2即可包含发动机所有工况,从而能符合大多数HCCI和RCCI发动机燃烧分析的需求。

4 实验验证

采用DEWETRON公司的 DEWE-800型燃烧分析系统检验本文开发的燃烧分析系统的精度。对比测量了某重型柴油机多组工况下的燃烧数据,其主要技术参数如表4所示。在对比测量中,DEWE-800型燃烧分析系统和本文开发的燃烧分析系统采用相同的kistler-6125C型缸压传感器和角标传感器。DEWE-800型燃烧分析系统接线如图25所示。

表4 某重型柴油机技术参数Tab.4 Technical specification of heavy diesel engine

图25 DEWE-800型燃烧分析系统及接线Fig.25 DEWE-800 combustion analysis system

图26 最大扭矩工况下,两种燃烧分析系统测量的缸压对比Fig.26 Comparison of cylinder pressure measured by two combustion analysis systems under maximum torque conditions

采集的缸压等数据,采用DEWESoft软件进行燃烧分析处理。在缸压采集和燃烧分析处理中, DEWE-800型系统采用100个循环的平均缸压作为燃烧计算缸压,而本系统采用单循环滤波后数据进行计算。最大扭矩点和额定工况点下缸压对比如图26~29所示,放热率对比如图30、31所示。

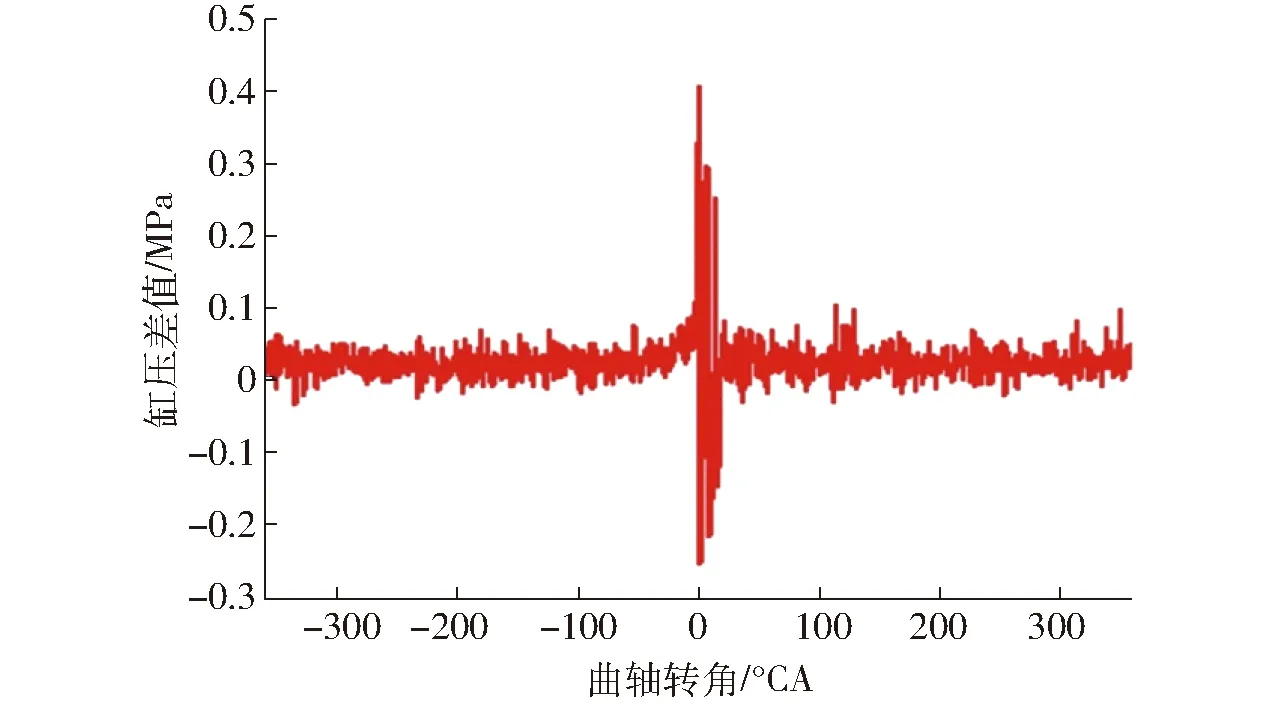

图27 最大扭矩工况下,两种燃烧分析系统测量的缸压差值Fig.27 Difference of cylinder pressure measured by two combustion analysis systems under maximum torque conditions

图28 额定工况下,两种燃烧分析系统测量的缸压对比Fig.28 Comparison of cylinder pressure measured by two combustion analysis systems under rated conditions

图29 额定工况下,两种燃烧分析系统测量的缸压差值Fig.29 Difference of cylinder pressure measured by two combustion analysis systems under rated conditions

图30 最大扭矩工况下,两种燃烧分析系统放热率对比Fig.30 Comparison of heat release rate between two combustion analysis systems under maximum torque conditions

图31 额定工况下,两种燃烧分析系统放热率对比Fig.31 Comparison of heat release rate between two combustion analysis systems under rated conditions

由图26~29可知,发动机最大扭矩工况和额定工况下,2种燃烧分析系统采集的缸压形状吻合很好,缸压最大差值都小于0.5 MPa;由图30、31可知,发动机最大扭矩工况和额定工况下,两种燃烧分析系统计算获得的放热率曲线吻合较好。

为了定量检验所开发燃烧系统的准确程度,对比了两种燃烧分析系统计算的燃烧参数,如表5所示。

由表5可知,两种燃烧分析系统在燃烧始点、燃烧持续期、最大缸压、最大缸压位置、最大放热率和最大放热率位置都吻合较好,误差都在2.5%以内,符合工程应用要求。表明本文开发的燃烧分析系统具有较高的精度,可以在发动机中实际使用。

表5 两种燃烧系统计算燃烧参数对比Tab.5 Comparisons of combustion parameters for two combustion analysis systems

5 结论

(1)针对测量缸压过程中的通道效应等干扰,设计缸压的自适应滤波,对比传统的滤波方法,该方法具有较好的自适应性,且滤波效果有所改善,为基于单循环的实时燃烧分析系统提供了基础。

(2)合理分配内存资源。将缸压采集、燃烧计算与显示、数据储存模块独立运算,彼此数据共享,既为每个模块提供充足的时间,保证了实时性,又避免在转速过高的情况下数据溢出。

(3)针对发动机进排气、压缩、燃烧、膨胀等不同阶段采用了不同精度层次的计算方法,减少了进排气、压缩和膨胀阶段的计算耗时。

(4)在保证精度的前提下,采用公式节点运算模块对以能量守恒为基础的计算公式进行快速计算,以提高实时性。

(5)基于LabVIEW软件平台,搭建了缸压在线采集与实时燃烧分析系统平台,系统实时性能良好,与平均化处理相结合,可以适应不同转速下的发动机的实时燃烧分析。