基于玻璃化转变的稻谷变温热风干燥工艺研究

郑先哲 刘 辉 沈柳杨 王金武 王 磊 朱 勇

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

干燥是稻谷收获后必要的处理环节[1],目前稻谷干燥以热风对流方式为主[2],采用高热风温度是提高干燥效率的有效、易行方式,但热风温度选择不当会引起稻谷产生大量的爆腰(裂纹),导致整精米率降低,进而破坏食味品质,严重影响大米营养和经济价值[3]。

在稻谷热风干燥过程中,颗粒水分向外扩散产生水分梯度,使其表层产生拉应力、内部产生压应力,应力差超过极限强度时,产生裂纹[4-5]。干燥温度不仅影响稻谷颗粒内应力分布,还会引起其力学特性的变化。稻谷可视为高分子聚合物,干燥时存在玻璃化转变温度[6]:当稻谷温度低于玻璃化转变温度时,其内部淀粉以玻璃态形式存在,表现为质地密实、低弹性,水分扩散阻力大[7];当稻谷温度高于玻璃化转变温度时,内部淀粉则以橡胶态形式存在,具有高弹性,水分有效扩散系数高[8],水分扩散能力强[9]。稻谷颗粒表层和中心处于不同状态(玻璃态或橡胶态),或者由玻璃态转变为橡胶态后,其结构组织发生改变,弹性模量与体积模量显著降低[10],力学特性的变化影响裂纹形成[11]。稻谷干燥时所处玻璃态和橡胶态会随含水率和温度而转变,是动态可逆的[12]。根据稻谷干燥时玻璃化温度转变规律,合理控制干燥温度范围,使稻谷处于玻璃态或橡胶态,能有效降低稻谷爆腰[13]。干燥时在保持热风温度不变的情况下,维持稻谷颗粒处于橡胶态,需要高温热风干燥条件,容易引起严重爆腰;而维持稻谷颗粒处于玻璃态,则需要低温热风干燥条件,会造成干燥效率下降[14]。变温热风干燥可降低稻谷爆腰率、改善干燥后品质[15],但存在变温转换点不易确定、变温方式依据不充分等问题。因此,基于稻谷玻璃化转变规律的变温干燥工艺适用性可提高,以缓解稻谷干燥效率与干燥后品质之间的矛盾。本文建立稻谷玻璃化转变温度与其含水率之间的关系,解析稻谷在干燥过程中玻璃化转变温度的变化规律;与不变温度的热风干燥工艺对比,分析稻谷变温干燥工艺的特性;以提高干燥品质和效率为目标,优化稻谷热风变温干燥模式。

1 材料与方法

1.1 试验材料

试验用稻谷品种为长粒型吉隆868,产自黑龙江省庆安县,收获于2018年10月。干燥试验前,先对稻谷进行脱粒、去芒、除杂等处理。选用原始爆腰率较低(2.0%)、初始湿基含水率为24.4%的稻谷为试验原料,用于稻谷热风干燥试验。

1.2 试验设备

1.2.1热风干燥设备

在自行设计的试验台上(图1)进行稻谷热风干燥试验。本试验台主要由干燥装置、热风输送装置和支架组成,干燥装置主要由载料网板、分流板以及干燥腔组成,载料板尺寸(长×宽)1 500 mm×400 mm;热风输送装置主要由控制面板、离心风机以及送风管道组成;为实时监测热风风速和温度,在送风管道处安装有风速与风温传感器。同时可利用手持式LCD红外测温仪测定稻谷干燥过程中料层温度。热风干燥试验前,将稻谷以5~6 mm的厚度均匀平铺在载料网板上。

图1 稻谷热风干燥试验台结构示意图Fig.1 Schematic of hot-air drying test-bed for paddy1.卸料口 2.载料网板 3.分流板 4.干燥腔 5.风速与风温传感器 6.送风管道 7、8.支架 9.控制面板 10.离心风机 11.手持式LCD红外测温仪

1.2.2其他仪器设备

Q2000型差示扫描量热仪(DSC),美国TA公司;PQ510型Kett(凯特)米麦单粒水分计,日本金子农机株式会社;DHG 9053A 型电热鼓风干燥箱,上海一恒科学仪器有限公司;FZ-102型微型植物试样粉碎机,天津泰斯特仪器有限公司;ARRW60型电子精密天平(精度0.01 g),上海奥豪斯公司;AB204-S型电子分析天平(精度0.000 1 g),梅特勒-托利多仪器(上海)有限公司;563型点阵LCD红外测温仪,上海世禄仪器有限公司;快速水分测定仪,日本金子农机株式会社;JLGJ-45型电动砻谷机,浙江新恩仪器有限公司;Kett(凯特)Pearlest实验用小型精米机,日本金子农机株式会社。

1.3 热风干燥过程数值模拟

为探究稻谷在恒温和变温热风干燥过程中温度与水分变化规律,运用多物理场耦合分析软件COMSOL Multiphysics模拟解析干燥过程中热风与稻谷间的传热传质规律。

1.3.1几何模型与稻谷热特性参数

在COMSOL Multiphysics软件中,根据干燥设备及稻谷籽粒的尺寸参数,构建干燥腔及料层几何模型并进行网格剖分,其二维瞬态模拟计算的网格剖分局部示意图如图2所示。模型求解所需的材料属性包括稻谷和介质(空气)的热特性参数,由文献[16]和自行试验测定(表1),其他材料参数从软件自带的材料库中选取。

图2 网格剖分局部示意图Fig.2 Local sketch of mesh partition

表1 稻谷和空气的热特性参数

Tab.1 Thermal property parameters of paddy and air

名称密度/(kg·m-3)比热容/(J·kg-1·K-1)导热系数/(W·m-1·K-1)稻谷115017500.112水 99841820.590空气1.20511060.025

1.3.2模型假设

为避免数值时空域离散化[17]引起的计算误差,同时考虑模型结果精度,减少计算求解时间,对求解的模型进行以下必要的假设:干燥腔室外壁为热绝缘材料,热风携带热量仅从进风口流入,载料网板出风口流出;稻谷层是由水、空气和多孔基体(稻谷外壳、胚和胚乳)组成的多孔介质;稻谷为各向同性材料,样品的初始温度和水分分布均匀;因热传导方程在恒温条件下求解,故假设密度、比热容等热特性参数不随温度变化;不考虑稻谷干燥过程中的化学反应。

1.3.3控制方程

稻谷在热风干燥过程中,热量以对流的形式从加热介质中传递至稻谷表面,后以热传导的形式继续传递至稻谷内部,传热控制方程为

(1)

式中Cp——稻谷比热容,J/(kg·K)

Q——稻谷水分蒸发热源项,W/m2

ρ——稻谷密度,kg/m3

k——稻谷导热系数,W/(m·K)

T——加热时稻谷实时温度,℃

t——干燥时间,s

在干燥过程ρ、Cp和k可视为定值,式(1)可转换为直角坐标系下二维瞬态导热微分方程

(2)

式中x、y——x、y轴坐标值

依据物料中液态水减少量等于介质空气中水分增加量的守恒关系,计算干燥过程中蒸发到空气中水分量,则稻谷内水分蒸发速率计算公式为

mevap=kl(awcsat-cv)

(3)

式中mevap——水分蒸发速率,mol/(m3·s)

kl——蒸发率,s-1

aw——水分活度

csat——饱和条件下蒸汽浓度,mol/m3

cv——环境空气中蒸汽浓度,mol/m3

干燥过程中稻谷内水分蒸发的热源来自热介质,因此水分蒸发所需的热量作为热源项[18]代入式(2)中,热源项的计算公式为

Q=-Hvapmevap

(4)

式中Hvap——水分蒸发摩尔潜热,J/mol

初始条件:t=0,T=T0,T0为环境温度,取18℃。

边界条件为

(5)

式中ht——对流传热系数,W/(m2·K)

n——向量法向方向

Te——热空气温度,℃

干燥过程中稻谷的传质方程为

(6)

式中c——稻谷水分浓度,mol/m3

Deff——水分有效扩散系数,m2/s

干燥过程中稻谷内水的液相速度较小,可根据气相压力梯度定义的达西定律,计算水流速度u1,计算公式为

(7)

式中kr1——液相渗透率,m2

μ1——液相动力粘度,Pa·s

pg——气相压力梯度,Pa

干燥中稻谷内部水分浓度的求解方程为

(8)

式中N——水分传递方向的流量,kg/(m2·s)

R——蒸发速率,kg/(m3·s)

初始条件:t=0,c=c0,c0为稻谷初始水分浓度14 575.2 mol/m3(对应含水率为22.0%(湿基))。

边界条件为

(9)

(10)

式中hm——对流传质系数,m/s

ce——稻谷平衡水分浓度,mol/m3

d——稻谷层等效厚度,mm

Sh——舍伍德数

1.3.4模型求解

在COMSOL Multiphysics软件中,选取流体传热模块、湍流模块和结构力学模块,求解上述瞬态传热传质方程,求解过程中首先进行网格验证确定网格大小,二维瞬态求解网格由85 704个三角形边界单元、4 573个边元素和308个定点元素组成。时间步长设置为60 s,在戴尔7810计算机工作站上(Windows 10 64位操作系统、运行内存64 GB)进行模拟运算,整个求解时间约10 min。

1.4 试验方法

通过分析稻谷玻璃化转变温度,优化稻谷恒温干燥最佳工艺参数,在此基础上进行稻谷变温干燥试验。

1.4.1稻谷玻璃化转变温度测定

从稻谷原料中随机选取500 g,放入电热鼓风干燥箱内,设定热风干燥温度45℃、风速1.2 m/s,每间隔10 min取一次样,将取出的稻谷用米麦单粒水分计测量含水率,然后将其粉碎放入冰箱内冷藏(2~4℃)待用。分别选取不同湿基含水率水平(24.4%、18.5%、17.8%、11.5%、10.1%、8.8%和6.2 %)的稻谷粉末,利用差示扫描量热仪(DSC)测量稻谷玻璃化转变温度。根据文献[19]方法,首先对DSC进行温度和灵敏度校准。然后精确称量5~10 mg样品密封于坩埚内,放于DSC样品池中,以空坩埚作对照。载气为50 mL/min 高纯氮气,采用液氮冷却样品。利用 DSC 自带软件控制升温速度为10℃/min,升温范围由-10℃升温至100℃,得到初始(Tgi)、中点(Tgm)和终点(Tge)的玻璃化转变温度,样品玻璃化转变温度取其中点值Tgm。每次试验重复3次,并对试验后数据进行统计分析,以研究稻谷不同含水率下所对应的玻璃化转变温度。

1.4.2稻谷恒温热风干燥试验

在恒温热风干燥试验前,将质量3 500 g稻谷均匀平铺在载料网板上。在前期单因素试验基础上,选取稻谷温度、初始含水率、热风风速为试验因素,以干燥时间、爆腰指数和整精米率为评价指标,采用三因素五水平中心组合试验方案进行稻谷恒温热风干燥试验。其中,干燥时间是指稻谷由初始含水率达到安全含水率(14.0%~14.5%)时所需时间。将干燥后的稻谷取样,密封在塑料袋中,并在室温((22±2)℃)贮藏48 h后,利用自制爆腰灯观察和统计爆腰稻谷颗粒的数量。试验因素与水平编码如表2所示。

表2 三因素五水平中心组合试验因素编码Tab.2 Factor coding for three-factor and five-level center combination test

1.4.3稻谷变温热风干燥试验

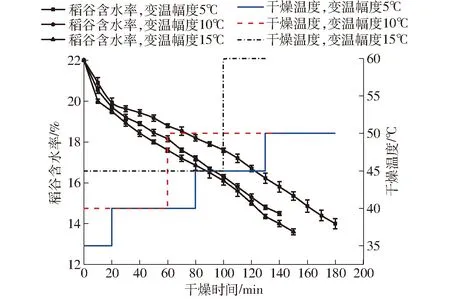

为研究变温对稻谷干燥后品质的影响,在稻谷恒温热风干燥试验优化得到的最佳工艺参数基础上,固定热风风速和稻谷初始含水率,仅改变稻谷温度进行变温热风干燥试验。其中,稻谷变温干燥工艺的整体温度变化范围为30~60℃,升温幅度分别为5、10、15℃,此外,每个温度状态下的干燥时间,由稻谷玻璃化转变温度拟合曲线图来确定,以确保稻谷始终处于橡胶态,在干燥过程中对样品每10 min取样,用快速水分测量仪测量其含水率,直至达到安全贮藏含水率(14.0%~14.5%)。为确保干燥过程中稻谷始终处于橡胶态,初始干燥温度以30℃为基础,然后分别以5、10、15℃的升温幅度进行变温,使初始干燥温度为35、40、45℃。当相邻两个温度状态所对应的含水率差值变为初始差值的10%时,则以相应的升温幅度升高到下一个温度状态,以确保稻谷处于橡胶态下干燥。

1.5 指标测定与计算

1.5.1含水率

根据GB/T 14489.1—2008《油料水分及挥发物含量测定》测定稻谷含水率,通过人工调湿法[20]获得不同初始含水率物料,为防止调湿过程对稻谷爆腰率的影响,在每段调湿后,将调湿样品放置于人工气候箱内,使稻谷充分均匀吸收水分。

1.5.2干燥速率

干燥速率的计算方法为

(11)

式中v——干燥速率,%/min

Mi——干燥前稻谷初始含水率,%

Mt——干燥t时刻稻谷含水率,%

1.5.3干燥时间

稻谷均匀铺放在载料网板上,各项干燥条件稳定后开始计时,当稻谷含水率为14.0%~14.5%时,所用时间t为稻谷干燥时间。

1.5.4爆腰指数

爆腰指数[13](Stress cracking index,SCI)是用来评价稻谷干燥后爆腰状态的品质指标。稻谷爆腰一般发生在两个阶段:第1阶段是在稻谷成熟后对其进行收获,收获后的稻谷会产生爆腰现象,此时的爆腰指数为原始爆腰指数;第2阶段是在稻谷干燥48 h后。在100粒样品中将不同裂纹条数的稻谷进行分类,记为A、B、C(试验重复3次),计算爆腰指数公式为

SCI=5A+3B+C

(12)

式中A——裂纹条数大于2的稻谷颗粒数量

B——裂纹条数为2的稻谷颗粒数量

C——裂纹条数为1的稻谷颗粒数量

SCI——爆腰指数

1.5.5整精米率

整精米率的测定根据GB/T 21719—2008《稻谷整精米率检验法》进行测定,计算公式为

(13)

式中H——整精米率,%

m0——稻谷试样质量,g

m——整精米质量,g

1.6 数据处理

利用SPSS软件对试验数据进行统计分析;采用Origin软件对试验数据绘图;运用Design-Expert软件进行三因素五水平中心组合试验设计与结果分析。

2 结果与分析

2.1 稻谷玻璃化转变温度确定

2.1.1稻谷玻璃态与橡胶态分析

稻谷在干燥过程中会发生玻璃化转变,低温状态下由于稻谷内直链淀粉和支链淀粉合聚物链的分子运动有限,淀粉以玻璃态形式存在,温度升高使淀粉分子在一定范围运动,以橡胶态形式存在。同一温度时,稻谷颗粒内淀粉状态形式与含水率有关,如图3所示。温度相同时含水率越高越趋于橡胶态。在恒温干燥过程中稻谷颗粒的表层和内部含水率不同,表层含水率低表现为玻璃态,稻谷颗粒中心处含水率高表现为橡胶态,因此在稻谷颗粒的表面与中心产生拉伸和压缩应力,当拉压应力大于稻谷抗拉极限强度时产生裂纹;当稻谷颗粒始终处于其中一种状态时,不会因为状态不同而产生拉压应力,因此在干燥过程中使稻谷始终处于一种状态,可有效防止裂纹产生;稻谷在橡胶状态时,水分扩散系数高,不易形成较大的水分梯度,湿应力小,裂纹生成少。

图3 稻谷玻璃化转变温度拟合曲线Fig.3 Fitting curve of glass transition temperature for paddy

2.1.2稻谷玻璃化转变温度曲线

稻谷玻璃化转变温度拟合直线及方程如图3所示,图中以表征玻璃化转变温度的直线为界线,“橡胶态”表示界线上方所对应的温度和水分使稻谷物料处于橡胶态的区域;“玻璃态”表示界线下方的温度和水分使稻谷处于玻璃态的区域。含水率由24.0%降低到14.5%,玻璃化转变温度由22℃上升到50℃,稻谷玻璃化转变温度与其含水率呈线性负相关,主要原因是水分对高分子食品材料中非晶态高聚物有增塑效应[21]。如图3所示,E点对应的含水率为19.5%,对应的玻璃化转变温度为35℃,稻谷初始含水率越高,所对应的玻璃化转变温度越低。为确保稻谷在干燥过程中始终处于橡胶态,稻谷干燥温度应始终比其含水率对应的温度高,直至达到安全贮藏含水率。且不同品种的水稻其玻璃化转变温度存在较小差异[22],均随含水率的升高而降低。

2.2 稻谷恒温热风干燥试验

稻谷恒温热风干燥试验方案及结果如表3所示,其中X1、X2、X3分别表示稻谷温度、稻谷初始含水率、热风风速的编码值。

2.2.1模型建立与方差分析

对表3中的试验结果进行方差分析,结果如表4所示。

(1)干燥时间回归模型

根据表4可知,在显著性水平α=0.05的条件下,稻谷干燥时间的二次回归模型极显著(P<0.01),回归模型失拟项为0.317 7,表现不显著,回归方程的决定系数R2=0.979 0,说明回归方程的预测值与实际值拟合良好。剔除不显著项后所得回归方程为

Y1=189.80-69.22X1+45.43X2- (14)

(2) 爆腰指数回归模型

根据表4可知,在显著性水平α=0.05的条件下,稻谷爆腰指数的二次回归模型极显著(P<0.01),回归模型失拟项为0.469 9,表现不显著,回归方程的决定系数R2=0.942 0,说明回归方程的预测值与实际值拟合良好。剔除不显著项后得到的回归方程为

(15)

(3) 整精米率回归模型

根据表4可知,在显著性水平α=0.05的条件下,稻谷整精米率的二次回归模型极显著(P<0.01),回归模型失拟项为0.548 0,表现不显著,回归方程的决定系数R2=0.980 1,说明回归方程的预测值与实际值拟合良好。剔除不显著项后得到的回归方程为

(16)

2.2.2稻谷恒温热风干燥工艺优化

为获得稻谷恒温热风干燥最优工艺参数,运用Design-Expert软件中的优化方法,按照低干燥时间、低爆腰指数、高整精米率的目标进行优化,各工艺参数的范围选取、数据分析、结果验证如表5所示。

表4 方差分析Tab.4 Results of variance analysis

注:P<0.01为极显著,P<0.05为显著。

由表5可知,恒温热风干燥工艺优化后的因素为稻谷温度47℃、初始含水率22.1%、热风风速0.52 m/s,响应值为爆腰指数64.1、干燥时间185 min、整精米率59.45%。经试验验证,干燥时间、爆腰指数和整精米率的验证值与优化值之间的相对误差分别为5.42%、9.20%和3.00%。由此可知预测值与试验值相符合,回归模型能够较好地表征恒温热风干燥过程。

表5 稻谷恒温热风干燥工艺参数优化与验证Tab.5 Optimization and verification of technological parameters for paddy by hot-air drying at constant temperature

2.3 稻谷干燥过程温度和水分变化分析

2.3.1恒温干燥过程中温度变化规律分析

在热风对流干燥过程中,稻谷温度由初始温度逐渐上升,接近热介质温度,图4为不同热风温度干燥下稻谷温度变化曲线。随干燥时间增加稻谷在0~5 min内温度上升显著,且热风温度越高稻谷升温速率越显著,5~10 min内温度上升慢,稻谷在0~10 min内试验值与模拟值相差较大,后期相差较小。这是由于稻谷在升温初期,水分蒸发以稻壳内水分为主,蒸发较快,实际物料参数与模拟假设参数存在差异;10 min后接近热风温度,因为部分热量用于水分蒸发,稻谷温度低于热风温度。稻谷在热风干燥过程中,相对于干燥时间(本试验为100~420 min),稻谷内部温度梯度存在时间短(2~3 min),主要为传质过程并影响稻谷干后品质。图5为稻谷在不同热风温度(35、40、45、50、55、60℃)和不同干燥时间(t=2、4 min)下的温度分布。在不同热风温度条件下,干燥时间2 min时,45℃和50℃的热风温度对稻谷内部温度梯度影响不显著(稻谷内外部温差较小),稻谷温度达到均匀状态。在干燥时间4 min时,不同热风温度均对稻谷内部温度梯度影响不显著,稻谷温度达到均匀状态。

图4 稻谷温度变化曲线Fig.4 Changing curves of temperature of paddy

图5 稻谷颗粒及料层在不同热风温度和干燥时间下的温度分布规律Fig.5 Temperature distribution of kernel and material layer of paddy at different hot-air temperature and drying time

2.3.2不同变温幅度下稻谷水分分布规律分析

不同温度变化幅度下,稻谷颗粒内及料层上在不同干燥时间(t=40、80、120、160 min)水分分布如图6所示,热风对流干燥时,稻谷的水分传递与温度传递方向相反,由内部向表层传递,水分梯度是稻谷内水分传递的主要驱动力。为保证稻谷在干燥过程中始终处于橡胶态,可采用高温和逐步升温两种热风干燥方式,但初始温度高,产生的水分梯度大,导致爆腰增加。如图6、7所示,在干燥时间40 min时,相比较于初始干燥温度35℃,干燥温度45℃形成的稻谷内水分梯度显著;不同变温幅度下,相同干燥时间,稻谷水分梯度不同,其中变温幅度15℃时稻谷水分梯度最大,沿着图3中玻璃化转变温度曲线,提出变温模式,稻谷颗粒内水分梯度最小,且料层横向水分梯度小于纵向。在干燥时间t=120 min时,变温幅度5、10、15℃和依据玻璃化转变温度曲线(图3)变温模式下,稻谷平均含水率为16.7%、15.2%、14.4%和17.5%,可知以5℃为变温幅度时最接近沿稻谷玻璃化转变温度曲线变温模式。

2.4 稻谷变温热风干燥试验

2.4.1稻谷变温热风干燥特性分析

图6 不同变温幅度下稻谷水分分布规律Fig.6 Moisture distributions of paddy under different temperature changes

图7 稻谷温度变化与变温干燥特性曲线Fig.7 Changes of temperature and drying curves of paddy

稻谷在不同温度变化幅度干燥下的水分和温度变化,如图7所示,含水率呈逐渐下降趋势,其温度变化转换点由稻谷玻璃化转变温度拟合曲线来确定,为确保稻谷始终保持在橡胶态下进行干燥,稻谷干燥时,初始温度则比30℃升高5、10、15℃的温度变化幅度。当风速为0.5 m/s、稻谷初始含水率22%、温度变化幅度为5℃时,所需干燥时间最长(165 min),而温度变化幅度为15℃所需干燥时间最短(125 min)。在热风对流干燥过程中,稻谷颗粒主要以对流、热传导等方式进行传热,稻谷与干燥介质存在温差而吸热,并向内部传导,促使其内部水分蒸发[7],变化幅度越大,干燥初期温度越高,稻谷颗粒从外向内的水分梯度差动力大,与图6模拟结果一致,整体水分蒸发快。这主要是因为在干燥初期,干燥过程中蒸发的主要是非结合水以及稻壳内的水分,此时稻谷表层水分扩散及蒸发较快。

图8 稻谷在不同变温梯度干燥下的干燥速率曲线Fig.8 Drying rate curves of paddy under different drying conditions with different temperature gradients

稻谷在不同变温幅度下干燥速率曲线如图8所示,稻谷在整个过程中干燥速率曲线趋势不断变化。在稻谷含水率大于20%时,稻谷的干燥速率快速上升,这与稻谷的水分快速散失有关;在含水率15%~19%时,基本平稳在一个恒速水平,在干燥后期都有小幅降低趋势。因此稻谷干燥过程可分为升速、降速和恒速3个干燥阶段;在干燥中以15℃为变温幅度时,稻谷初始干燥温度为45℃,干燥速率上升最快;以5℃为变温幅度时,稻谷初始干燥温度为35℃,干燥速率上升最慢,每个温度状态维持时间如图7所示。恒速干燥阶段干燥速率相差较小,主要是因为稻谷干燥过程中籽粒体多层结构的水分蒸发、扩散,稻谷在干燥初期首先去除稻壳中的水分和非结合水,水分由内部向表面扩散,蒸发较快,随含水率降低内部水分扩散阻力增大,干燥速率降低[23],随后温度随之变化以确保稻谷始终处于橡胶状态下进行干燥,水分扩散系数高,扩散速率较快,干燥速率维持在相对较高水平。

2.4.2稻谷变温干燥工艺对各指标的影响分析

(1)对稻谷爆腰指数的影响

稻谷在变温幅度5、10、15℃和恒温47℃的干燥工艺条件下,爆腰指数分别为50、60、82和70。随变温幅度的增加,稻谷爆腰指数增大,以5℃和10℃为变温幅度的变温干燥工艺比恒温47℃干燥条件下的稻谷爆腰指数低10~20,以5℃为变温幅度时,稻谷爆腰指数降低显著。这主要是因为稻谷初始干燥温度低,形成的水分梯度小,干燥过程中始终处于橡胶态,相同水分梯度下产生的应力小(图9),进而对爆腰指数的减小产生重要作用。

图9 不同状态下稻谷干后应力分布规律Fig.9 Stress distributions of paddy after drying under different conditions

稻谷在干燥过程中会发生玻璃化转变,不同状态下稻谷的弹性模量与体积模量会发生较大变化,稻谷处于玻璃态时,弹性模量与体积模量分别为400 MPa和300 MPa,当稻谷处于橡胶态时弹性模量与体积模量为5×10-3MPa和2×10-2MPa[21]。稻谷在不同状态,含水率由22.0%降至15.2%时,应力分布如图9所示。稻谷处于玻璃态时颗粒内部应力显著高于橡胶态,但不同状态下应力分布相似,多集中于中心处,沿短半轴方向大于长半轴方向。

(2)对稻谷干燥时间的影响

稻谷在变温幅度5、10、15℃和恒温47℃的干燥工艺条件下,达到安全贮藏含水率14.5%所需时间分别为165、135、122、195 min。随变温幅度的增加,稻谷干燥所需时间显著降低,当以15℃为变温幅度时,稻谷所用时间显著低于47℃恒温热风干燥时所用时间。这主要是因为初始干燥温度较高,去水能力强,后期随温度的升高保证了干燥速率。在稻谷变温干燥工艺中,温度转换时间点是由稻谷玻璃化转变温度拟合曲线所确定。干燥温度随含水率的降低逐步升高,可为稻谷干燥提供足够的热,提高干燥过程总效率,降低能耗[24]。整个热风干燥过程确保稻谷始终处于橡胶态下进行,此时稻谷表现为高弹态力学特性,弹性模量与体积模量较小,水分扩散系数大,液态水在稻谷颗粒内流动性较强[25],因此,水分能快速从稻谷颗粒内部扩散到表面。

(3)对稻谷整精米率的影响

稻谷在变温幅度5、10、15℃和恒温47℃的干燥工艺条件下,整精米率分别为70.27%、65.37%、48.56%和57.67%。在变温干燥工艺下稻谷整精米率显著提高,以5℃和10℃为变温幅度干燥后,稻谷整精米率显著高于稻谷在47℃恒温干燥工艺参数下干燥后的整精米率,分别高出12.6、7.7个百分点。主要是因为稻谷处于橡胶态进行干燥时,稻谷颗粒内部形成的水分梯度小[26],产生的应力小(图9),降低爆腰产生,保证了后期碾米的整精米率。在5℃变温幅度下稻谷有最低的爆腰指数和最高的整精米率,分别为50和70.27%,在此干燥工艺条件下达到安全贮藏含水率所用干燥时间为165 min,以47℃恒温干燥所需干燥时间为195 min。

在稻谷恒温干燥过程中,为确保干燥效率,可提高热风温度,但连续的高温干燥,易导致稻谷爆腰、品质下降,食味品质劣变[25];低恒温干燥能有效保证稻谷干后品质,但干燥效率降低,成本增加[14]。研究结果表明,依据稻谷玻璃化转变曲线,确定以5、10℃为变温幅度的变温干燥工艺,其稻谷干后品质优于47℃恒温热风干燥的品质,减少干燥时间;含水率较高时,采用低温干燥,随含水率的降低,干燥温度升高可有效降低干燥成本与能量消耗[27-28];稻谷初始含水率越高,其允许受热的极限温度越低[29],以5℃为变温幅度时,稻谷最高温度为50℃,此时稻谷含水率为14.3%~16.0%;低于稻谷含水率16.0%时所能允许受热极限温度60℃,能保证较好的食味品质[1]。

3 结论

(1)依据稻谷玻璃化温度转变曲线,提出以5、10℃为热风变温幅度的稻谷变温干燥工艺,可以提高干燥效率、降低干燥裂纹,保证稻谷干燥后品质;优化得到稻谷恒温干燥工艺参数为温度47℃、初始含水率22.0%、热风风速0.50 m/s,干后稻谷爆腰指数为70、整精米率为57.67%。

(2)稻谷在变温干燥过程中会发生玻璃化转变,稻谷处于橡胶态,可有效降低稻谷颗粒内部水分梯度,降低湿应力,减少裂纹的产生;稻谷在橡胶态下具有较高的水分扩散能力,达到安全贮藏水分时所需干燥时间少,可在提高干燥效率的同时改善稻谷干燥后品质。