探出式蔬菜钵苗打孔移栽机构优化设计与试验

周脉乐 薛向磊 钱孟波 尹大庆

(1.东北农业大学工程学院, 哈尔滨 150030; 2.东北农业大学北方寒地现代农业装备技术重点实验室, 哈尔滨 150030;3.浙江农林大学工程学院, 杭州 311300)

0 引言

蔬菜钵苗移栽是将带有独立苗钵基质的蔬菜幼苗移栽到温室或大田,可大幅提高蔬菜幼苗抵御寒冷、洪涝、干旱、盐碱和病虫害的能力。蔬菜钵苗移栽要求移栽机构实现特定的轨迹和位姿,以完成取苗、输送、打孔和栽植等动作[1-2]。市场上应用较多的移栽装备多采用机电液一体化技术,由人工(半自动)或装备(全自动)完成取苗、喂苗,移栽效率一般为30~60株/(min·行)[3-6]。KUMAR等[7]设计了一种方形基质的全自动蔬菜移栽机,效率达30~50株/(min·行)。GUTIÉRREZ等[8]设计了一种膜上草莓移栽机,并配置了破膜装置。日本井关农机株式会社生产了PVPHR2型蔬菜移栽机,采用空间七连杆机构完成蔬菜移栽所需的轨迹和位姿。中国对蔬菜钵苗移栽机械的研究较多,笔者曾提出一种回转式扎穴移栽机构,采用杆机构完成扎穴动作,振动大,且穴口不对称,影响栽植直立度[9]。周梅芳等[10]设计了一种花卉穴盘苗取栽一体式移栽机构,栽植成功率可达70株/min。孙良等[11]针对节曲线的凸性判别对不等速行星轮系进行分析,并以水稻钵苗移栽机构为例完成了机构设计。王蒙蒙等[12]提出了一种曲柄摆杆式夹苗机构。许春林等[13]组合不等速行星轮系和平面杆机构设计了一种草莓钵苗移栽机构,栽植成功率可达85%。李华等[14]提出了一种齿轮-滑道式取苗机构,并进行了运动学分析。童俊华等[15]针对移栽后穴盘内基质残留较多问题设计了一种指铲式苗钵基质抓取执行器。俞高红等[16]以水稻钵苗为移栽对象,设计了一种夹钵式移栽机构并完成了取苗试验。 JIN等[17]结合偏心齿轮和不完全非圆齿轮行星轮系设计了一种单行全自动移栽装置。赵匀等[18]开发了探入式番茄钵苗移栽机构,栽植优良率为59.4%。LIU等[19]基于零速栽植设计了一种多杆式穴盘苗栽植机构。党玉功等[20]通过对钵苗力学性能进行分析,设计了一种四连杆取投苗机构并完成了取苗和投苗试验。孙良等[21]设计了一种非圆齿轮-连杆组合传动式蔬菜钵苗移栽机构,可实现取栽一体式蔬菜钵苗移栽。纵观国内外移栽机构研究现状,多数采用两套机构分别完成钵苗移栽的取苗和栽植过程,结构复杂,且移栽机构不能同时实现打孔与移栽过程。本研究通过构型分析和优化设计,提出一种探出式蔬菜钵苗打孔移栽机构[22],一个机构完成蔬菜钵苗移栽所需的取苗、输送、打孔和栽植等过程。

1 工作机理与运动学分析

1.1 工作机理

探出式蔬菜钵苗打孔移栽机构由5个非圆齿轮组成的不等速行星轮系、移栽臂和打孔器组成(如图1所示),其中非圆太阳轮固定在机架上,非圆中间轮Ⅰ和非圆中间轮Ⅱ同轴固接且铰接在行星架上,非圆行星轮Ⅰ和非圆行星轮Ⅱ同轴分别铰接在行星架上,非圆太阳轮与非圆中间轮Ⅰ相互啮合转动,非圆中间轮Ⅰ和非圆行星轮Ⅰ相互啮合转动,非圆中间轮Ⅱ和非圆行星轮Ⅱ相互啮合转动,移栽臂固接在非圆行星轮Ⅰ上,打孔器固接在非圆行星轮Ⅱ上。工作过程中,驱动非圆主动轮匀速转动,行星架与驱动非圆从动轮固接,逆时针变速转动(由驱动非圆齿轮副驱动),非圆太阳轮与机架固定不动,非圆中间轮Ⅰ与非圆太阳轮啮合相对行星架逆时针转动,非圆中间轮Ⅱ随非圆中间轮Ⅰ一起相对行星架转动,非圆行星轮Ⅰ与非圆中间轮Ⅰ啮合相对行星架顺时针转动,非圆行星轮Ⅱ与非圆中间轮Ⅱ啮合相对行星架顺时针转动,通过非圆齿轮的不等速传动,与非圆行星轮Ⅰ固接的移栽臂形成特定的轨迹和位姿以完成取苗、输送和栽植过程,与非圆行星轮Ⅱ固接的打孔器形成特定的轨迹和位姿以完成打孔过程。

图1 探出式蔬菜钵苗打孔移栽机构原理图Fig.1 Mechanism schematic of potted vegetable seedling transplanting mechanism with punching hole1.非圆太阳轮 2.非圆中间轮Ⅰ 3.非圆行星轮Ⅰ 4.移栽臂 5.非圆行星轮Ⅱ 6.打孔器 7.非圆中间轮Ⅱ 8.行星架 9.驱动非圆主动轮 10.驱动非圆从动轮

在移栽作业时,打孔器和移栽臂交替完成打孔和移栽过程,即打孔器在下一株蔬菜栽植位置完成打孔过程,移栽臂完成当前一株蔬菜的移栽过程,两个过程交替进行,且先完成打孔(下一株)后完成移栽(当前一株),保证蔬菜幼苗栽植的时序。移栽臂在取苗时,取苗针探出并沿穴盘侧壁进入蔬菜苗钵基质夹取蔬菜钵苗,实现幼苗与穴盘分离的同时保护基质的完整性。

1.2 运动学模型建立

笔者在优化设计回转式扎穴移栽机构时,建立了系统的回转式移栽机构的运动学理论模型[9],文献中所述运动学理论模型中非圆齿轮不等速轮系部分同样适用于探出式打孔移栽机构。不同之处在于,回转式扎穴移栽机构采用平面杆机构完成破膜和扎穴过程,而本研究所设计的探出式打孔移栽机构通过非圆齿轮不等速传动,由固接在非圆行星轮Ⅱ上的打孔器完成打孔过程。运动学分析如下:假定所有转角逆时针转动为正,顺时针转动为负。驱动非圆齿轮副将运动传递给行星架,行星架逆时针转动,非圆太阳轮固定不动,非圆中间轮Ⅱ随非圆中间轮Ⅰ一起相对行星架逆时针转动。历经一个工作周期,非圆中间轮Ⅱ(非圆中间轮Ⅰ)相对行星架转过2π,假设某一时刻,行星架由初始位置转过φ(图2虚线所示位置),非圆中间轮Ⅱ由初始位置相对行星架转过φ2H(与非圆中间轮Ⅰ的相对转角一致),非圆行星轮Ⅱ由初始位置相对行星架顺时针转过φ3H,有

(1)

式中φ20——非圆中间轮Ⅱ与非圆行星轮Ⅱ在初始啮合点处非圆中间轮Ⅱ对应极角

r2——非圆中间轮Ⅱ和非圆行星轮Ⅱ对应节曲线的极径

r3——非圆行星轮Ⅱ和非圆行星轮Ⅱ对应节曲线的极径

Δφ2H——非圆中间轮Ⅱ在当前啮合位置相对行星架的微小转角

打孔器折点F的位置为

(2)

其中

φH=φH0+φ

(3)

式中α——打孔器相对非圆行星轮Ⅱ的初始安装角

φH——行星架转角

(xO3,yO3)——非圆行星轮转动中心坐标

LO3F——打孔器折点F到非圆行星轮转动中心的距离

φH0——行星架的初始角度

φ——行星架转过角度

打孔器尖点G的位置为

(4)

式中β——打孔器折角

LFG——打孔器折点F到打孔器尖点G的距离

图2 移栽机构运动学分析Fig.2 Kinematic analysis of transplanting mechanism

2 轨迹与位姿分析

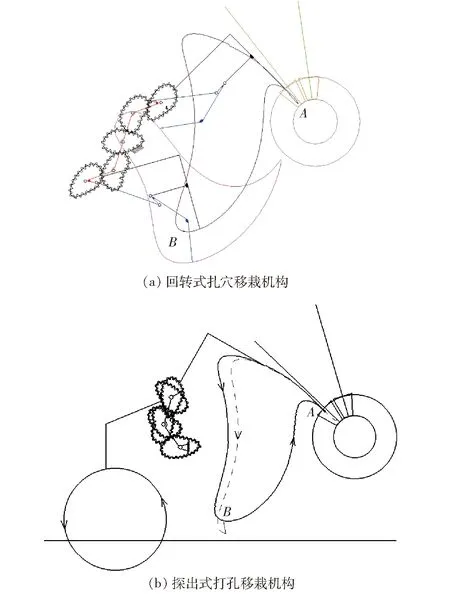

图3 相对运动轨迹对比分析Fig.3 Contrastive analysis diagram of relative motion trajectory

探出式蔬菜钵苗打孔移栽机构依次完成取苗、输送、打孔和栽植等过程,取苗装置在取苗位置(A点)探出夹取苗钵基质,在栽植位置(B点)收回并释放苗钵基质以完成栽植动作,AB段实现输送过程,BA段完成复位过程,其相对运动轨迹如图3所示。图3a所示是文献[9]中的回转式扎穴移栽机构的相对运动轨迹,图3b所示是本文提出了探出式打孔移栽机构的相对运动轨迹。对比可以看出,两种机构移栽臂的相对运动轨迹均为鹰嘴型轨迹,不同之处在于回转式扎穴移栽机构的复杂轨迹与位姿完全由不等速行星轮系形成,而本研究的相对运动轨迹中实线部分为移栽臂随不等速行星轮系运动形成的轨迹,虚线部分为取苗装置探出后形成的轨迹(一个工作周期中,取苗装置在取苗位置到栽植位置探出一定距离)。本研究取苗位置进入穴盘的部分轨迹由探出式夹苗装置形成,使得夹苗阶段移栽臂转角更小,有利于保护苗钵基质的完整性。两机构对应打孔过程的相对运动轨迹也不同,回转式扎穴移栽机构的打孔轨迹为靴型轨迹,本研究打孔器形成似圆形相对运动轨迹。

探出式蔬菜钵苗打孔移栽机构的绝对运动轨迹如图4所示。移栽臂绝对轨迹中实线部分为移栽臂随不等速行星轮系运动形成的轨迹,虚线部分为夹苗装置探出后形成的轨迹。对比可以发现,回转式扎穴移栽机构形成非对称穴口,而本研究打孔器形成似余摆线的绝对运动轨迹,使所成型的穴口沿移栽机前进方向对称,打孔后土壤回流均匀,有利于保证所栽植蔬菜幼苗的直立性。

图4 绝对运动轨迹对比分析Fig.4 Contrastive analysis diagrams of absolute motion trajectory

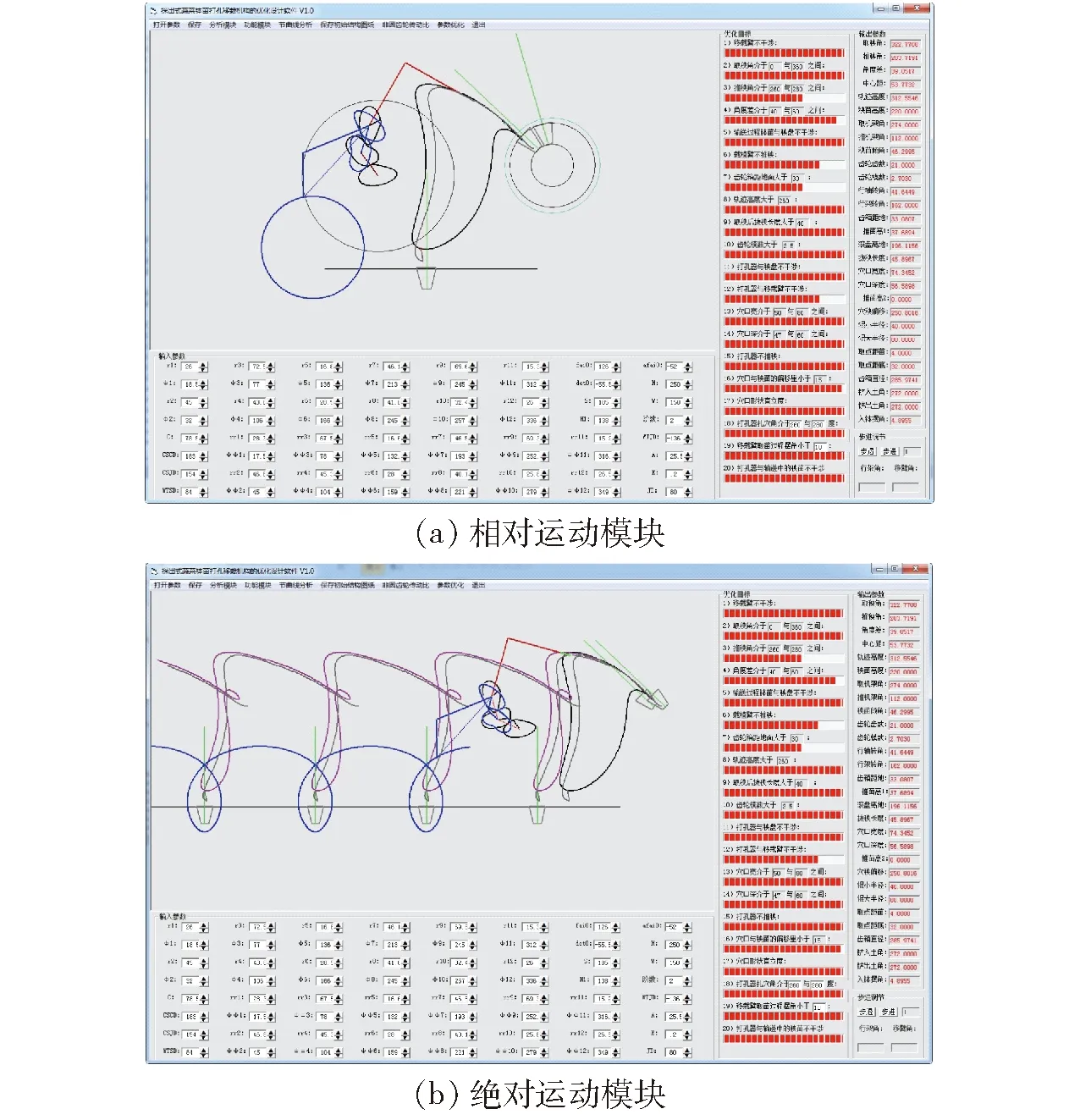

3 参数优化与虚拟仿真

探出式蔬菜钵苗打孔移栽机构的参数优化是多目标、多参数、强耦合性的复杂优化问题,笔者在运动学理论分析的基础上,开发了探出式蔬菜钵苗打孔移栽机构的优化设计软件(登记号:2018SR174511),如图5所示。优化设计软件包括相对运动模块和绝对运动模块等,可以快速而精准地计算出不等速轮系的传动比曲线以及移栽机构的轨迹与位姿。结合蔬菜幼苗移栽农艺,采用参数导引启发式优化算法,得到一组满足蔬菜钵苗移栽要求的机构参数:r1=26 mm,φ1=18.5°,r2=45 mm,φ2=32°,r3=72.5 mm,φ3=77°,r4=43.8 mm,φ4=106°,r5=16.8 mm,φ5=136°,r6=28.5 mm,φ6=166°,r7=46.1 mm,φ7=213°,r8=41.8 mm,φ8=245°,r9=69.6 mm,φ9=245°,r10=32.4 mm,φ10=257°,r11=15.3 mm,φ11=312°,r12=26 mm,φ12=336°,φH0=126°,δ0=-55.5°,S=185,H1=138 mm,α0=-52°,H=250 mm,n=2,β=78.5°,D=183 mm,γ0=154°,LS=84 mm,A=25.5 mm,E=0.2,θ0=80°。机构参数含义如下:ri(i=1,2,…,12)为非圆齿轮节曲线控制多边形顶点的极径;φi(i=1,2,…,12)为非圆齿轮节曲线控制多边形顶点的极角;δ0为移栽臂相对非圆行星轮Ⅰ的初始安装角;S为非圆行星轮转动中心至移栽臂尖点的距离;H1为非圆行星轮转动中心至取苗装置探出轴线的距离;α0为行星架的折角;H为相邻穴口中心的距离;n为驱动非圆齿轮的阶数;D为非圆行星轮转动中心至打孔器尖点的距离;γ0为打孔器相对非圆行星轮Ⅱ的初始安装角;LS为打孔器折点至尖点的距离;A为驱动非圆轮的中心距;E为驱动非圆轮的离心率;θ0为驱动非圆主动轮的初始安装角。

图5 探出式蔬菜钵苗打孔移栽机构的优化设计软件界面Fig.5 Interface of optimum design software of potted vegetable seedling transplanting mechanism

图8 轨迹与位姿对比Fig.8 Trajectory and attitude contrast charts

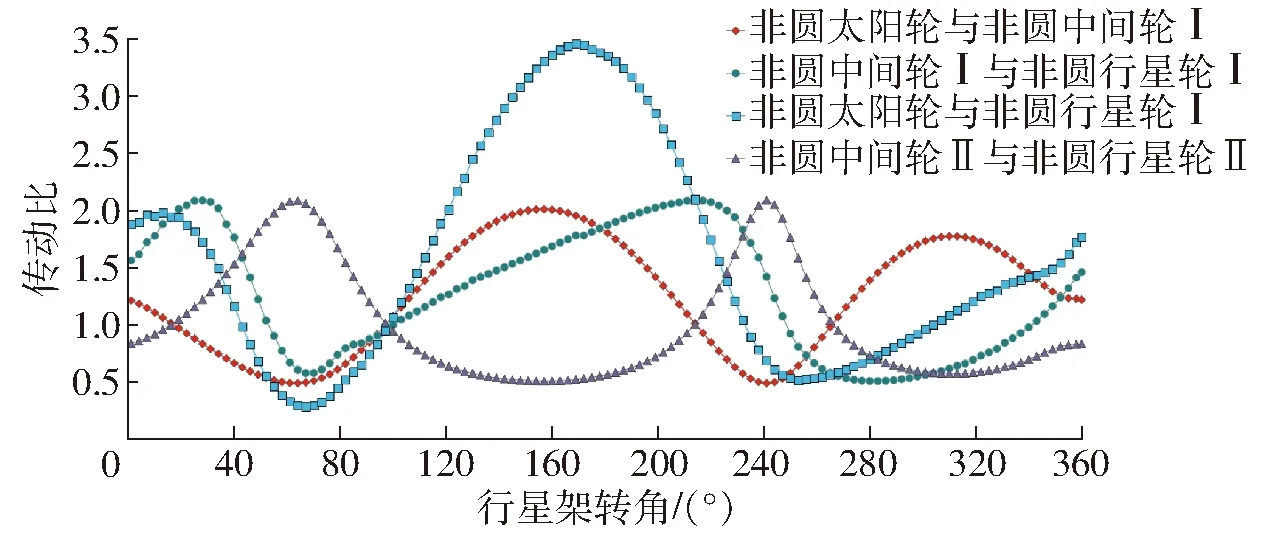

该参数下移栽机构对应的传动比曲线如图6所示。随行星架转角变化,各齿轮间传动比曲线呈现复杂的变化趋势,同时出现多个波峰和波谷。由复杂的传动比曲线也可看出,探出式蔬菜钵苗打孔移栽机构特定轨迹与位姿所要求的不等速传动比极其复杂。纵观该组参数下的各传动比曲线,移栽机构符合钵苗移栽要求的不等速传动规律[23]。根据优化出的机构参数,完成了各零部件模型的建立,并根据初始位置对应的转角关系装配成探出式蔬菜钵苗打孔移栽机构的虚拟样机。在ADAMS软件中完成了移栽机构的运动仿真,如图7所示。在一个工作周期中(行星架由初始位置转过360°),行星架由初始位置转过102°(移栽臂处于输送阶段)打孔器开始入土,开始在下一株幼苗栽植位置打孔;行星架转过112°时(打孔器处于打孔阶段),移栽臂开始推苗,在当前栽植位置完成栽植过程(打孔器在下一株幼苗栽植位置打孔);行星架转过235°(移栽臂处于复位阶段),打孔器出土,在下一次栽植位置完成打孔过程;行星架转过275°(打孔器处于空运行阶段),移栽臂运动至取苗位置,夹苗装置探出夹秧针夹取苗钵基质;行星架转过311°时(打孔器处于空运行阶段),移栽臂夹取蔬菜钵苗后将钵苗与穴盘完全分离,准备进入输送阶段;行星架转过360°时,移栽机构回到初始位置。仿真结果表明:所设计的移栽机构可实现取苗、输送、打孔和栽植等过程,且打孔与移栽过程交替进行,可以实现在当前穴口完成栽植过程,同时打孔器在下一株幼苗需要栽植的位置完成打孔过程。

图6 传动比曲线Fig.6 Transmission ratio curves

图7 虚拟运动仿真Fig.7 Virtual prototype

4 台架试验

开发了探出式蔬菜钵苗打孔移栽机构的试验台架系统,并完成了轨迹与位姿验证试验和取苗试验。试验台架通过变频器改变驱动电机的转速,可实现移栽机构0~400株/min无级调速。移箱系统采用变速移箱机构[24](取苗阶段移箱速度相对较慢,输送、打孔和栽植等阶段移箱速度较快),有利于实现幼苗与穴盘分离的同时保护苗钵基质的完整性。在进行轨迹与位姿验证试验时,采用高速摄影技术及相关软件分析移栽机构在高速运转时的轨迹与位姿。为了防止秧箱造成视线阻碍,进行高速摄影试验时,暂时拆下秧箱,仅分析移栽机构的轨迹与位姿。试验表明:在高速运转的情况下,探出式蔬菜钵苗打孔移栽机构运转平稳,振动小,移栽臂实现鹰嘴型相对运动轨迹,打孔器实现似圆形相应运动轨迹。优化软件结果、虚拟仿真结果与台架试验结果基本一致(如图8所示),相互验证了理论分析、优化设计软件、虚拟仿真和台架试验的正确性。

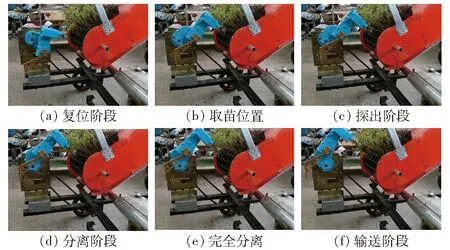

在试验台架上完成了取苗试验(如图9所示),分别针对番茄幼苗和辣椒幼苗完成了取苗试验,所用穴盘为横向6穴,穴口表面尺寸为40 mm×40 mm,穴盘深度为45 mm。取苗试验表明:所开发的探出式蔬菜钵苗打孔移栽机构可以实现幼苗与穴盘的分离(如图10 所示),并能很好地保护苗钵基质的完整性。

图9 取苗试验Fig.9 Seedling picking test

图10 蔬菜钵苗与穴盘分离过程Fig.10 Separation of potted vegetable seedlings from pot plates

5 结论

(1)提出了一种探出式蔬菜钵苗打孔移栽机构,可完成取苗、输送、打孔和栽植动作,打孔与移栽过程交替进行,保证了蔬菜钵苗栽植先打孔后栽植的时序。取苗过程采用探出式夹苗装置,有利于保护蔬菜钵苗基质的完整性。

(2)以运动学理论模型为基础,开发了探出式蔬菜钵苗打孔移栽机构的优化设计软件,软件包含初始位置模块、相对运动模块、绝对运动模块等,可直观地显示移栽机构的轨迹与位姿以及复杂的不等速传动比曲线。通过参数导引启发式优化算法,得到了一组满足蔬菜钵苗移栽要求的机构参数,并分析了其不等速传动比。

(3)开发了试验系统,并完成轨迹与位姿验证试验,优化软件结果、虚拟仿真结果和台架试验结果基本一致,相互验证了理论分析、虚拟仿真和台架试验的正确性。

(4)基于变速移箱系统,在试验台架上完成了取苗试验,结果表明,所开发的移栽机构可依次完成取苗、输送、打孔和栽植等动作,先打孔、后栽植,探出式夹苗装置可有效保护苗钵基质的完整性。