单行气吸式微型薯精密播种机设计与试验

王凤花 孙 凯 赖庆辉 董家宇 苏 微 于庆旭

(昆明理工大学农业与食品学院, 昆明 650500)

0 引言

目前,我国大多采用人工作业方式种植微型薯,其劳动强度大、生产效率低,迫切需要实现微型薯的机械化播种[1]。微型薯播种机是实现播种机械化的关键装备。

微型薯播种机主要分为机械式和气力式两大类[2-9],其中气力式微型薯播种机具有不伤种、适应种子能力强等优点。MCLEOD等[10]设计了一种气力式微型薯排种装置,通过负压吸种、携种和正压清种、投种,与机械式播种机相比,有效降低重播率;法国ERME型气力式微型薯精密播种机[11]采用气吸播种方式实现微型薯精密播种,提高了播种效率;赖庆辉等[12]设计了一种气吸式微型薯精密排种器,采用振动离散种群的方式提高充种率,通过台架试验验证了排种可靠性;毛琼[13]通过微型薯破损试验得出,气吸式排种方式对种薯的损伤率小于1%,满足微型薯种植农艺要求;吕金庆等[14]设计了一种气力式精量播种机,采用负压吸种、正压投种方式,通过更换吸种嘴可播种常规薯与微型薯。针对机械式排种方式的微型薯精密播种机,MEIJER等[15]设计了一种基于带式排种方式的半自动双行马铃薯播种机,具有较高的播种质量,但需人工补种,工作环境恶劣;BOYDAS等[16]针对链勺式微型薯播种机进行了试验,发现排种盘转速与漏播指数成正比,播种过程中微型薯破损率较高;李建东等[17]研制了一种2CM-4B型链勺式微型薯精密播种机,由于微型薯尺寸差异较大,重播、漏播指数及伤种率有待降低。综上,机械式微型薯播种机结构简单,但伤种严重;气力式微型薯播种机以大面积种植地为对象,播种质量好,效率高,但结构复杂、尺寸较大,不符合山地丘陵地区的播种要求。

本文针对我国山地丘陵地区的小地块播种需求,结合微型薯农艺要求,设计一种单行气吸式微型薯精密播种机,对排种器、开沟覆土器和传动系统进行理论分析和结构设计,利用EDEM软件对振动供种机构进行仿真分析,并通过田间播种性能试验,寻求最佳结构与工作参数组合。

1 结构与工作原理

1.1 整机结构及工作原理

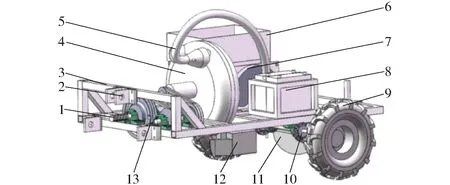

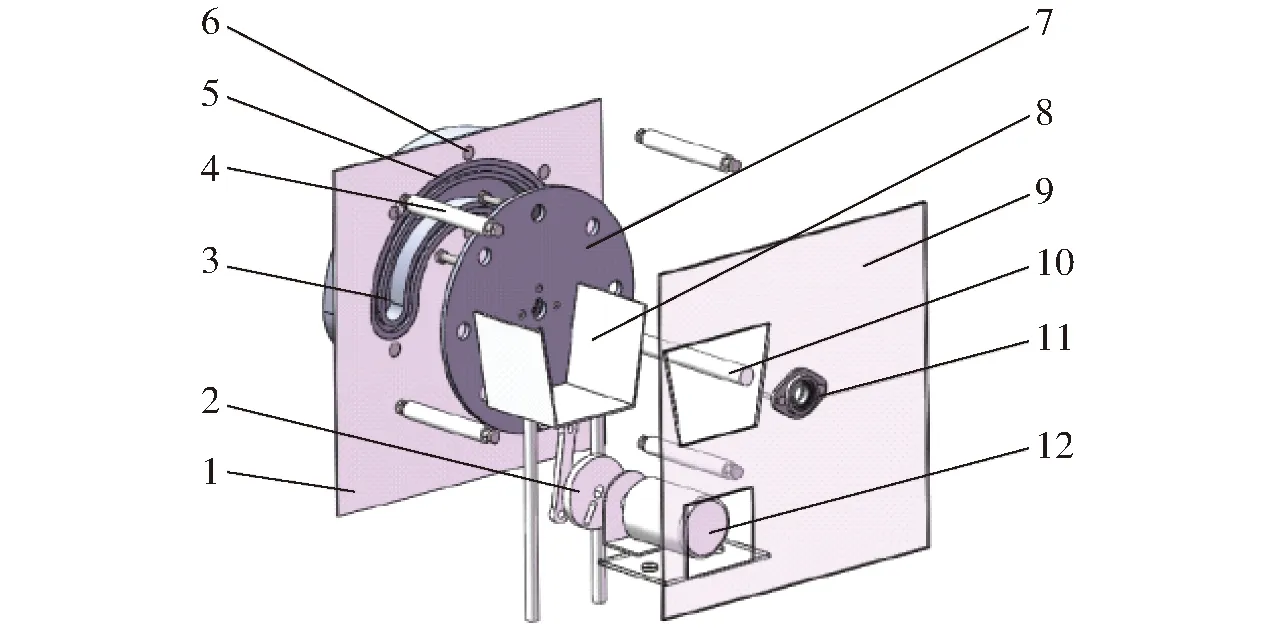

气吸式微型薯精密播种机主要由机架、负压风机、种箱、排种器、开沟器、覆土器、行走地轮等组成,播种机结构如图1所示。

图1 气吸式微型薯精密播种机结构示意图Fig.1 Structure sketch of precision air-suction type planter of minituber1.风机动力输入轴 2.三点悬挂机构 3.机架 4.负压风机 5.风管 6.种箱 7.排种器 8.电池组 9.行走地轮 10.链传动系统 11.覆土器 12.开沟器 13.带传动系统

微型薯播种作业时,播种机在拖拉机牵引下,带动地轮转动,地轮通过两级链传动系统减速后,带动排种盘转动。同时,拖拉机PTO通过带传动系统带动负压风机转动,为排种器气室提供负压。微型薯在重力作用下,由种箱落入排种器振动供种机构内,在振动供种机构的振动下,微型薯处于离散状态,并在排种器内外压差的作用下,被吸附在吸孔上,随排种盘一起转动,当微型薯转动至气室末端时,随着吸孔移出气室负压区,微型薯失去吸附力,在重力的作用下,掉入种沟,完成排种作业。覆土器于排种作业完成后,进行种沟土壤回填,完成覆土工作。

1.2 农艺要求及主要技术指标

针对山地丘陵地区作业的气吸式微型薯播种机采用单垄单行的种植方式,其播种深度为50~100 mm,播种株距为100~250 mm。根据微型薯种植农艺要求,该气吸式微型薯播种机的主要技术参数如表1所示。

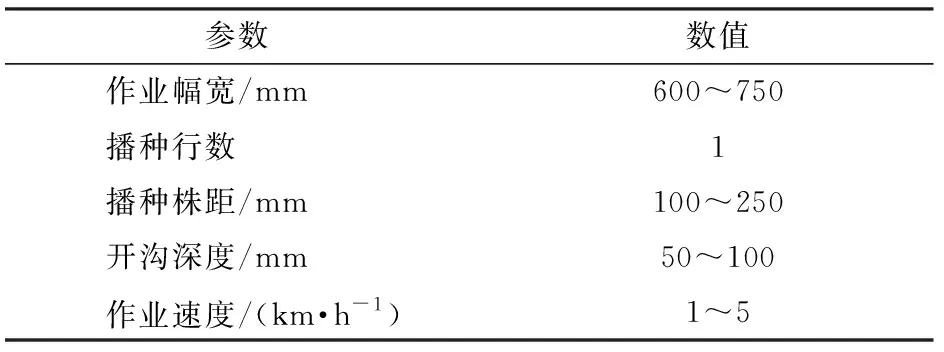

表1 气吸式微型薯精密播种机主要技术参数Tab.1 Main technical parameters of precision air-suction type planter of minituber

2 关键部件设计与参数确定

2.1 微型薯分级及物理特性

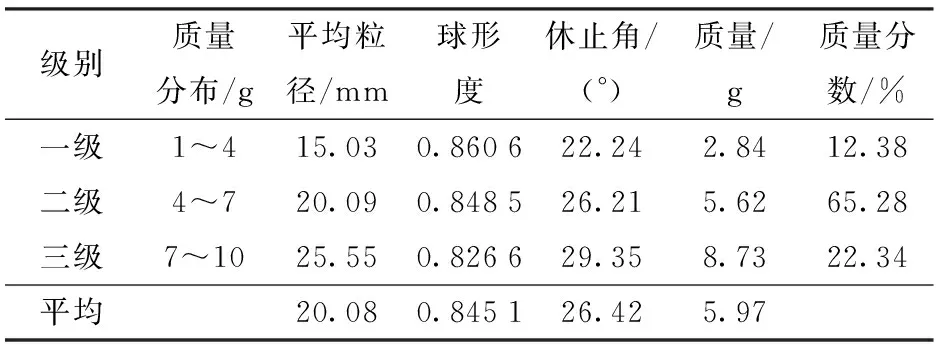

微型薯的物理特性是播种机设计的重要依据,本文选用“丽薯6号”微型薯(质量1~10 g)作为研究对象,随机抽取500粒,利用游标卡尺(精度0.02 mm)、ME204E型电子天平(精度0.001 g)及休止角测量仪对微型薯的三轴尺寸、质量及休止角进行测量。并依据农业物料分级要求,按微型薯质量将微型薯分为3级。各级微型薯参数如表2所示。

表2 各级微型薯物理特性参数Tab.2 Physical characteristics of different levels minitubers

2.2 排种器设计

排种器作为播种机的核心部件,其工作性能决定了播种机的作业质量。本文采用振动供种气吸圆盘式排种器,通过振动供种机构使种群离散化提高充种率;采用气力圆盘吸种降低微型薯破损率。该排种器主要由气室、排种盘、振动机构及前后盖板等组成,其结构如图2所示。排种器负压腔由负压风机提供负压,振动供种机构直流电机由蓄电池组供电,蓄电池组与拖拉机自带蓄电池组并联接入拖拉机发电机输出端,拖拉机启动时,发电机可持续向蓄电池充电。

图2 气吸式微型薯排种器结构示意图Fig.2 Structural schematic of precision air-suction type seed metering device of minituber1.后盖板 2.振动机构 3.气室 4.支撑杆 5.密封槽 6.螺栓 7.排种盘 8.振动板 9.前盖板 10.排种轴 11.带座轴承 12.直流电机

2.2.1排种盘参数确定

(1)排种盘直径

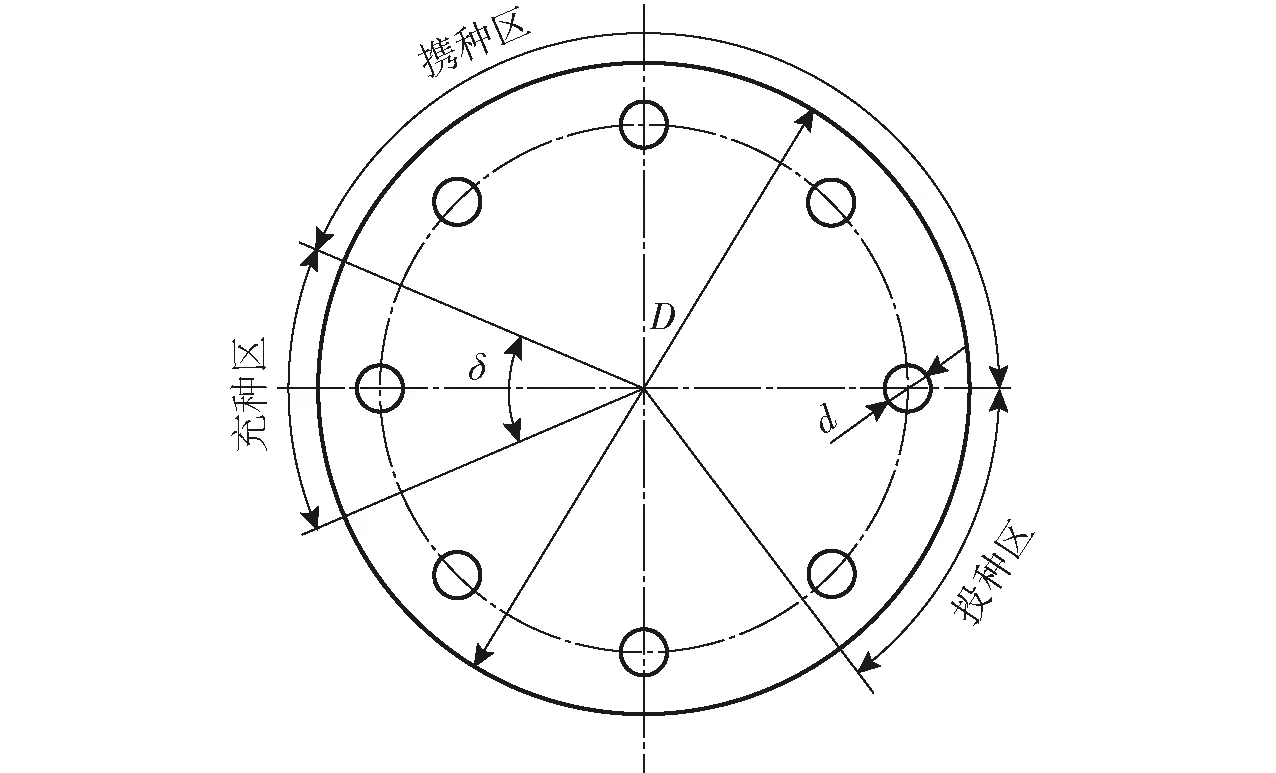

排种盘作为排种器核心部件(图3),其直径决定了排种器的整体结构、吸孔数量及气室的结构参数。

图3 排种盘结构参数示意图Fig.3 Schematic of structural parameters of seeding disc

一般情况下,充种时间越长,充种性能越好。排种盘直径和充种时间的关系为

(1)

式中t0——充种时间,s

L0——充种区域弧长,m

v0——排种盘吸孔圆心线速度,m/s

δ——充种区域弧度,rad

D——排种盘直径,m

Δh——排种盘直径与吸孔分布圆直径差,m

ns——排种盘转速,r/min

由式(1)可知,充种时长t0与排种盘转速、充种区弧度有关,与排种盘直径无关,即充种效果与排种盘直径无关。综合考虑播种速度、排种器质量及外形尺寸,选取排种盘直径D=0.2 m。

(2)吸孔数量

当作业速度和株距确定的情况下,排种盘上的吸孔数量增加,可降低排种盘线速度,增大充种时间,有利于提高充种性能,但吸孔数量过多,所需的风机负压随之增大。故应合理选取排种盘吸孔数量。排种盘吸孔数量N应满足

(2)

式中vm——播种机作业速度,m/s

Lb——播种株距,m

ε——地轮滑移系数,%

排种盘直径D=0.2 m,取播种机作业速度vm=0.5 m/s,根据农艺要求,微型薯种植株距为0.10~0.25 m,取Lb=0.20 m,取排种盘转速ns=20 r/min,地轮滑移率ε=6.5%,从而确定吸孔数量为N=8。

(3)吸孔直径

吸孔直径是影响排种器性能的重要因素,气室负压一定时,吸孔直径过大,单位面积吸附力变小,导致漏播指数增加;若吸孔直径过小,单位面积吸附力增大,吸附面积减小,针对尺寸较大的种子吸附作用较弱,对较小的种子易造成多粒吸附,重播指数上升。针对不同直径和质量的种子设计配套吸孔有助于提高充种率。因此,本文按微型薯的级别分别设计了3种不同的吸孔直径。计算式为

d=(0.6~0.7)dp

(3)

式中d——吸孔直径,mm

dp——各级微型薯平均粒径,mm

由表2可知,各级微型薯的平均粒径分别为15.03、20.09、25.55 mm。因此按式(3)确定3种吸孔直径d分别为11、14、17 mm。

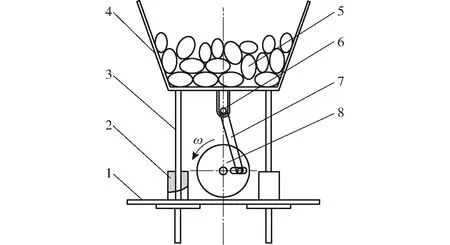

2.2.2振动供种机构设计

研究发现,在振动的作用下,可增大种群扰动,降低种群内摩擦力,利于单个薯种从种群中分离出来,从而提高充种率[18-20]。因此针对微型薯设计一种机械偏心轮式振动供种机构。

振动供种机构如图4所示,直流电机带动曲柄圆盘逆时针转动,在直线轴承及轴的限位作用下,连杆带动振动板上下往复振动,从而使微型薯种群处于“沸腾状态”,其中,通过调节电机转速可调节振动板振动频率,通过调节曲柄的长度可调节振动幅度。

图4 振动供种机构结构示意图Fig.4 Structural schematic of vibration mechanism1.支架板 2.直线轴承 3.圆轴 4.振动板 5.微型薯种群 6.调节螺栓 7.连杆 8.曲柄圆盘

为研究振动机构的振动特性,将振动机构简化为对心式曲柄滑块机构,如图5所示。

图5 对心式曲柄滑块机构结构示意图Fig.5 Structural sketch of centric crank slider mechanism

设振动板上止点即振动板最高点为O′,由图5可得

x=R+L-Rcosθ-Lcosσ

(4)

设λ=R/L为曲柄半径与连杆长度之比,为方便研究,设该机构运动为正弦运动,即λ=R/L<1,则式(4)可近似简化为

(5)

其中

k=2πf

(6)

(7)

式中x——振动板位移,m

R——曲柄长度,m

L——连杆长度,m

θ——连杆与圆盘竖直方向夹角,(°)

σ——曲柄与圆盘竖直方向夹角,(°)

k——振动圆频率t——振动时间,s

f——振动频率,HzA——振动幅度,m

由式(5)~(7)可得连杆上端点即振动板加速度

a=2Aπ2f2(cos(2πft)+λcos(2πft))

(8)

若微型薯种群处于“沸腾”状态,则

max(2Aπ2f2(cos(2πft)+λcos(2πft)))>g

(9)

式中a——振动板加速度,m/s2

g——重力加速度,m/s2

由式(9)可知,影响微型薯种群在振动板上状态的因素为振动频率和振动幅度。为进一步研究振动频率和振动幅度对种群离散程度的影响,本文利用离散元法,通过离散元仿真软件EDEM进行振动仿真试验,探究不同振动频率和振动幅度对种群的离散规律,为最佳振动参数的确定提供理论参考。仿真模型如图6所示。

图6 振动供种数值模拟仿真模型Fig.6 Numerical simulation models of vibration seed-filling

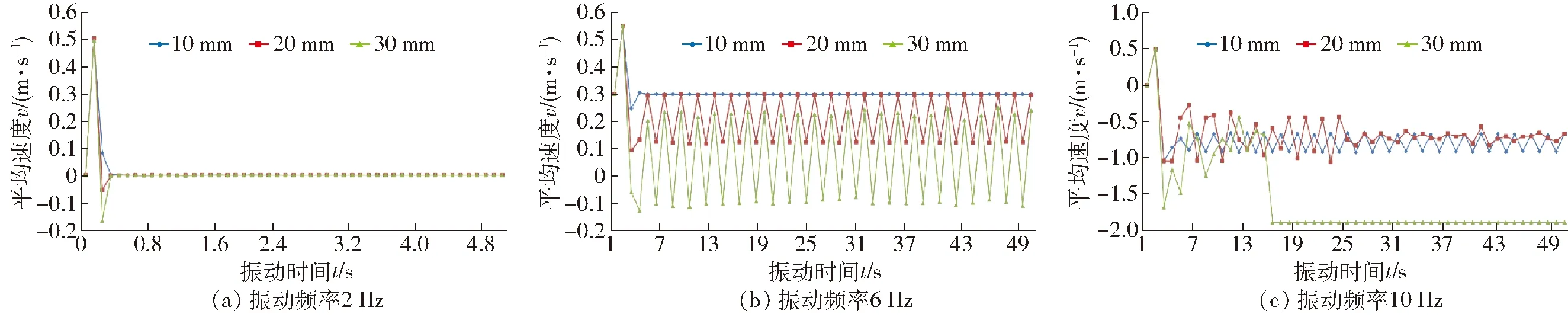

种群离散程度增大时,种子相对运动随之增大,种群与振动板相对距离和相对速度增加[20]。本文以振动频率为2、6、10 Hz,振动幅度为10、20、30 mm作为仿真试验水平,以种群与振动板的相对速度为试验指标衡量种群离散程度。仿真结果如图7所示。

图7 振动仿真试验结果Fig.7 Result of vibration simulation test

由图7可得,振动频率与振动幅度较小时,种群与振动板无相对运动,此时微型薯之间摩擦力较大,充种率低;随着振动频率和振动幅度的增大,相对速度增大,种群离散程度增加,种群内摩擦力降低,充种率提高。当振动频率和振动幅度过大,振动板内微型薯运动激烈,导致部分微型薯脱离吸孔和振动板,播种质量降低。仿真试验表明,振动频率为6 Hz,振动幅度为20 mm时,微型薯离散程度较高,充种效果较好。

2.2.3吸种过程力学分析

假设微型薯种为均匀球体,合力作用在其质心上,每个吸孔单粒吸种。微型薯在振动供种机构的作用下,其受到的种间内摩擦力较小,可忽略不计。此时微型薯种需克服重力、气流吸附力的作用而随排种盘一起转动,以排种盘径向为平面,研究吸种过程薯种的受力情况,该过程薯种受力如图8所示。

图8 吸种过程受力分析Fig.8 Force analysis of absorbing stage

排种盘顺时针方向匀速转动,根据微型薯受力平衡条件,一个吸孔吸附微型薯力的计算式为

(10)

(11)

式中Fx——单个吸孔吸附力,N

C——微型薯半径,m

m——微型薯质量,kg

b——吸孔半径,m

ωp——排种盘角速度,rad/s

r——吸孔分布圆半径,m

α——吸孔中心与排种盘中心连线和水平面夹角,(°)

由式(10)可得,单个吸孔吸附微型薯所需的吸力与其质量、半径、排种盘转速、吸孔直径有关。取播种机作业速度为2~4 km/h,即排种盘角速度为4.78~9.56 rad/s,取微型薯平均质量为5.97 g,平均粒径为20.08 mm,C取14.04 mm,α为0°~90°,计算得到单个吸孔所需的力为0.075~0.136 N。

计算得到单个吸孔所需的负压为

(12)

式中PX0——单个吸孔所需负压,kPa

吸孔直径d取14 mm,计算可得单个吸孔所需负压范围为0.502~0.882 kPa。

负压腔所需的总负压为

PX=nPX0

(13)

式中n——负压腔段吸孔数量

通过式(13)求得负压腔段所需的负压为2.01~3.53 kPa。故可求得风机所产生的负压为

(14)

式中K——吸孔移动时的吸种可靠性系数

df——负压管直径,m

Pf——风机负压,kPa

考虑负压腔的密封情况,K取1.1。负压腔管内径为0.025 m。故可求得风机所产生的负压为6.93~12.04 kPa,考虑实际播种机田间作业等情况,取负压范围为6~14 kPa。

2.3 传动系统设计

传动系统是播种机重要组成部分,其精准、稳定程度直接决定播种质量。气吸式播种机传动系统分为负压风机传动系统和排种传动系统,分别用于配套拖拉机与负压风机、行走地轮、排种盘的动力传输。

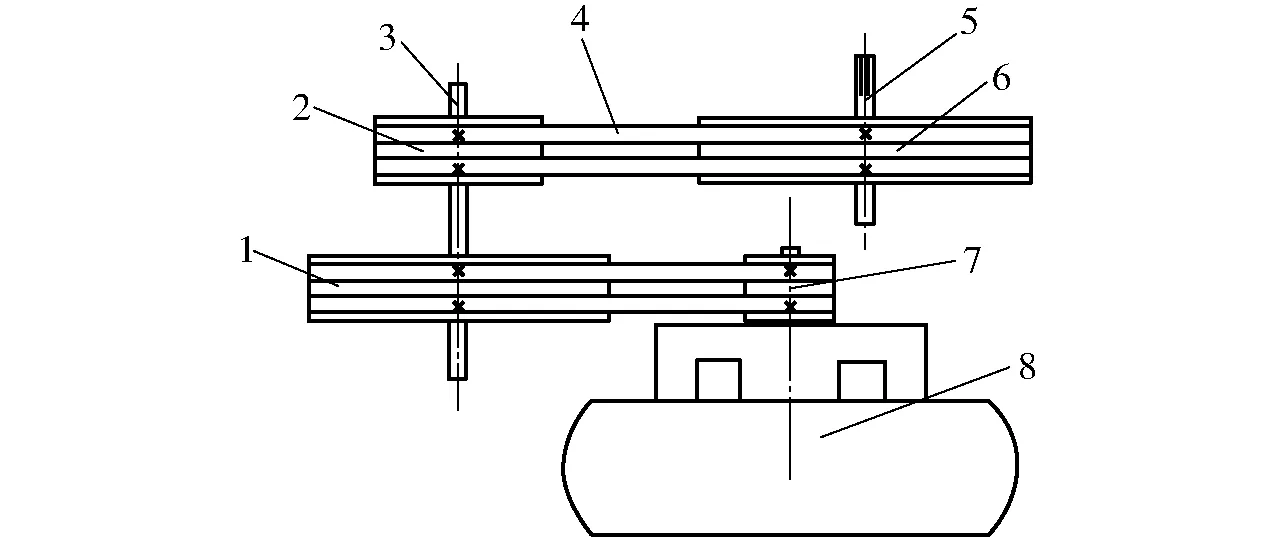

负压风机传动系统简图如图9所示,配套拖拉机PTO动力经轴与两级带传动系统,到达负压风机。一级主动带轮、一级从动带轮与配套传动带构成一级带传动系统,二级主动带轮、负压风机带轮与配套传动带构成二级带传动系统。

图9 负压风机传动系统简图Fig.9 Transmission system sketch of negative pressure fan1.二级主动带轮 2.一级从动带轮 3.传动轴 4.传动带 5.PTO输入轴 6.一级主动带轮 7.负压风机带轮 8.负压风机

一级带传动系统传动比为

(15)

式中i1——一级带传动系统传动比

D1——一级主动带轮直径,mm

D2——一级从动带轮直径,mm

r1——一级主动带轮转速,r/min

r2——一级从动带轮转速,r/min

二级带传动系统传动比为

(16)

一级从动带轮与二级主动带轮同轴传动,可得

r2=r3

(17)

式中i2——二级带传动系统传动比

D3——二级主动带轮直径,mm

D4——负压风机带轮直径,mm

r3——二级主动带轮转速,r/min

r4——负压风机带轮转速,r/min

配套拖拉机PTO输出转速540 r/min,负压风机额定转速3 500 r/min,负压风机带轮直径D4=50 mm,综合考虑播种机结构与整机耐久性,确定一级带传动传动比i1=2,二级带传动传动比i2=3.5,计算可得一级主动带轮直径D1为200 mm,一级从动带轮直径D2为100 mm,二级主动带轮直径D3为180 mm。

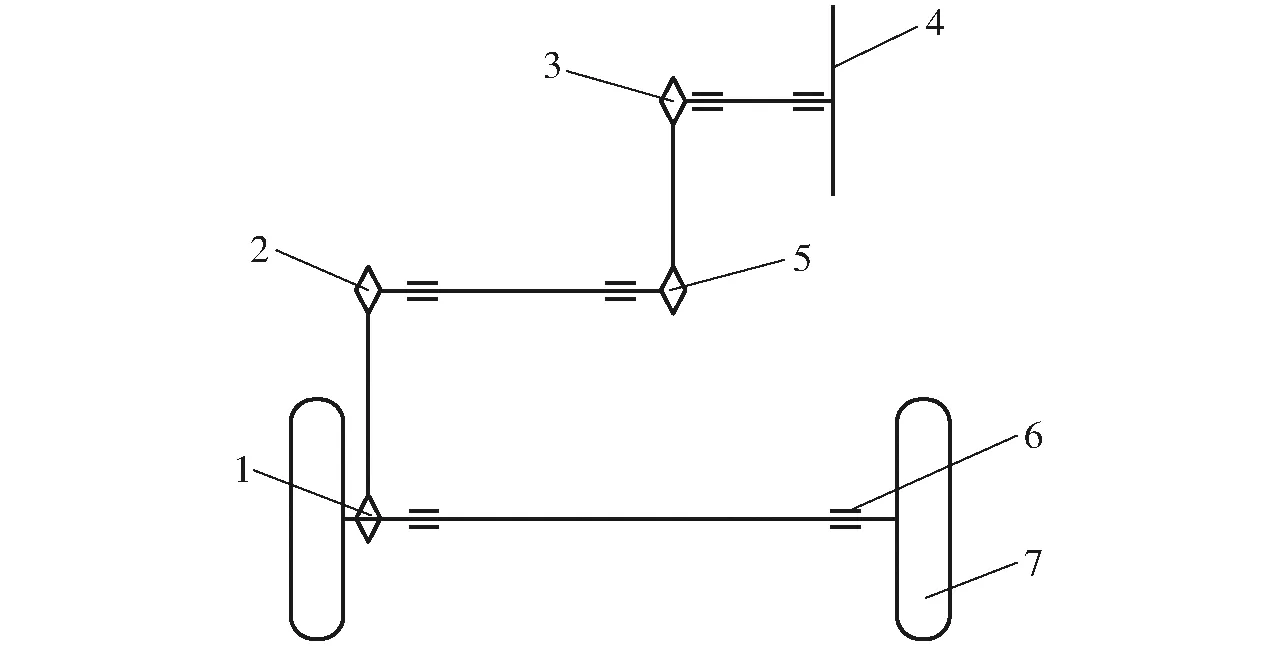

排种传动系统简图如图10所示,行走地轮动力经两级链传动到达排种盘实现排种作业,其传动比i计算式为

图10 排种传动系统简图Fig.10 Transmission system of seed metering tray1.链轮1 2.链轮2 3.链轮4 4.排种盘 5.链轮3 6.带座轴承 7.行走地轮

(18)

式中Dd——地轮直径,mm

微型薯播种株距为100~250 mm,取Lb=200 mm;地轮滑移率ε=6.5%,地轮直径Dd=345 mm;排种盘吸孔数目N=8;结合式(9)可得i=0.72。根据总传动比与整机质量,确定链传动系统链轮型号为08B,两级链传动系统的链轮齿数分别为Z1=Z2=Z3=18,Z4=25。

2.4 开沟和覆土装置选型

2.4.1开沟器

开沟器作为播种机的主要触土部件,决定了开沟质量和整机能耗[21]。目前开沟器主要分为圆盘式、锄铲式、芯铧式、滑刀式和船式等[22]。针对云南红壤特性及播种深度,本文选用结构简单、适合微型薯精密播种的船式开沟器。结合微型薯种植农艺要求,确定开沟器所开种沟宽度100 mm,种沟深度50~100 mm。所选开沟器如图11所示。

图11 船式开沟器实物图Fig.11 Boat opener1.升降调节旋钮 2.固定螺栓 3.开沟器主体 4.开沟器立柱

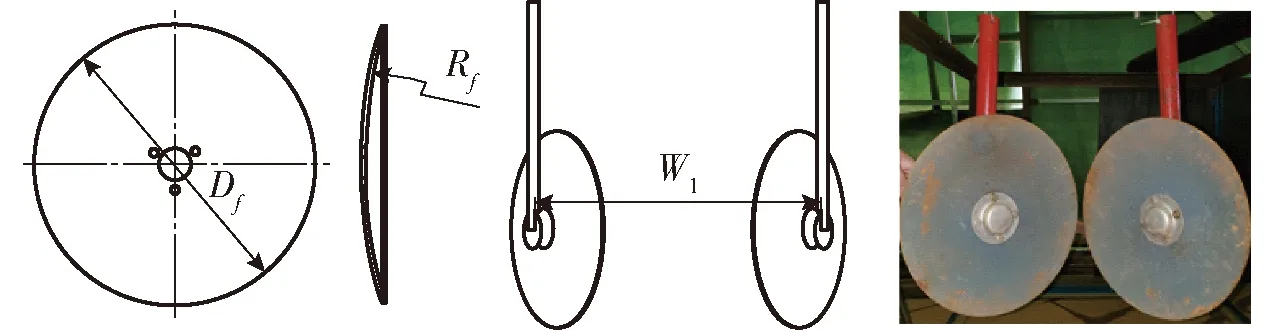

2.4.2覆土装置设计

目前覆土装置主要分为爪盘式、链环式、弹簧钢丝式、圆盘式以及刮板式等[22-23]。圆盘式覆土装置具有牵引阻力小、不易缠草堵塞、使用寿命长等优点,本文采用双圆盘覆土器进行覆土作业,根据整机结构尺寸和种沟尺寸,确定圆盘覆土器的圆盘直径Df为300 mm,圆盘间距W1为350 mm,两圆盘垂直方向夹角αp为18°。所选覆土圆盘如图12所示。

图12 圆盘覆土器Fig.12 Disk cover

3 田间试验

3.1 试验材料与仪器设备

试验地点为昆明理工大学呈贡校区试验田,试验对象选用占比最多的“丽薯6号”二级微型薯,选用排种盘吸孔直径14 mm,用风速风压测量仪(KANOMAX-6036型)对负压风机管进行负压测量,用RC41B型数显频率测试表对排种器振动机构进行振动频率测量。试验如图13所示。

图13 田间试验Fig.13 Field trials1.拖拉机 2.风速风压测量仪(KANOMAX-6036型) 3.气吸式微型薯精密播种机 4.RC41B型数显频率测试表

3.2 试验方法

为较全面探究播种机的播种效果,本文以合格指数、漏播指数和重播指数为试验指标,进行单因素试验与二次回归旋转正交试验,确定各因素对试验指标的影响趋势和较优取值范围。在播种机稳定播种阶段连续测量200粒微型薯的播种效果为一组试验,每组试验重复3次,测量5次取平均值。依据GB/T 6242—2006《种植机械 马铃薯种植机试验方法》和NY/T 1415—2007《马铃薯种植机质量评价技术规范》进行数据处理以获取各试验指标。

3.3 单因素试验

经前期预试验,选取对试验指标影响较为显著的振动频率、振动幅度、吸种负压和作业速度为试验因素,进行单因素试验,试验结果如图14所示。

图14 单因素试验结果Fig.14 Single factor test results

随着振动频率的增大,合格指数呈现先升高后降低的变化趋势,漏播指数呈现先减小后增大的变化趋势,重播指数呈现先增大后减小的变化趋势。振动频率在6 Hz时合格指数达到最高,为92.3%。

随着振动幅度的增大,合格指数呈现先升高后降低的变化趋势,漏播指数呈现先减小后增大的变化趋势,重播指数呈现先增大后减小的变化趋势。振动幅度在20 mm时合格指数达到最高,为93.7%。

随着吸种负压的增大,合格指数呈现先升高后降低的变化趋势,漏播指数呈现逐渐减小的变化趋势,重播指数呈现逐渐增大的变化趋势。吸种负压在10 kPa时合格指数达到最高,为95.3%。

随着作业速度的增大,合格指数呈现逐渐下降的变化趋势,漏播指数呈现逐渐上升的趋势,重播指数呈现逐渐下降的趋势。作业速度在3 km/h以下时合格指数大于90%。

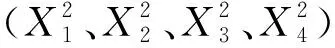

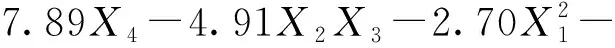

3.4 二次回归旋转正交试验

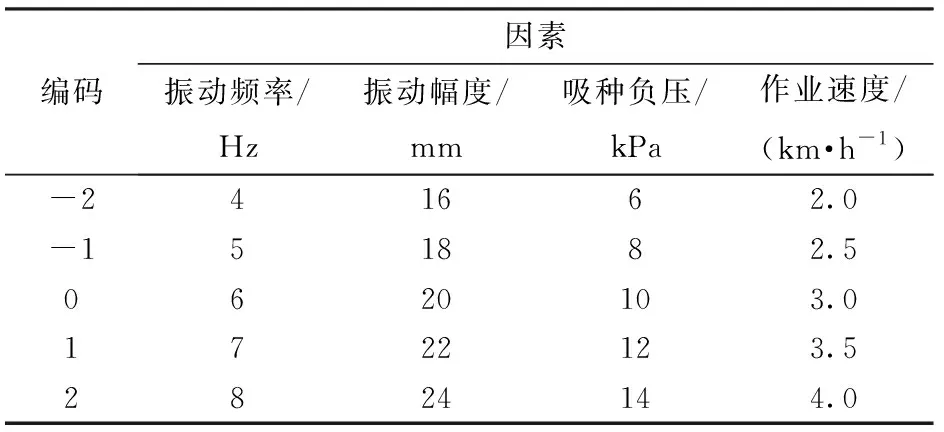

为确定最佳参数区间,结合单因素试验分析结果,确定振动频率为4~8 Hz,振动幅度为16~24 mm,吸种负压为6~14 kPa,作业速度为2~4 km/h。试验因素编码如表3所示。试验设计方案与结果见表4。表中X1、X2、X3、X4分别为振动频率、振动幅度、吸种负压、作业速度因素编码值。

3.5 试验结果分析

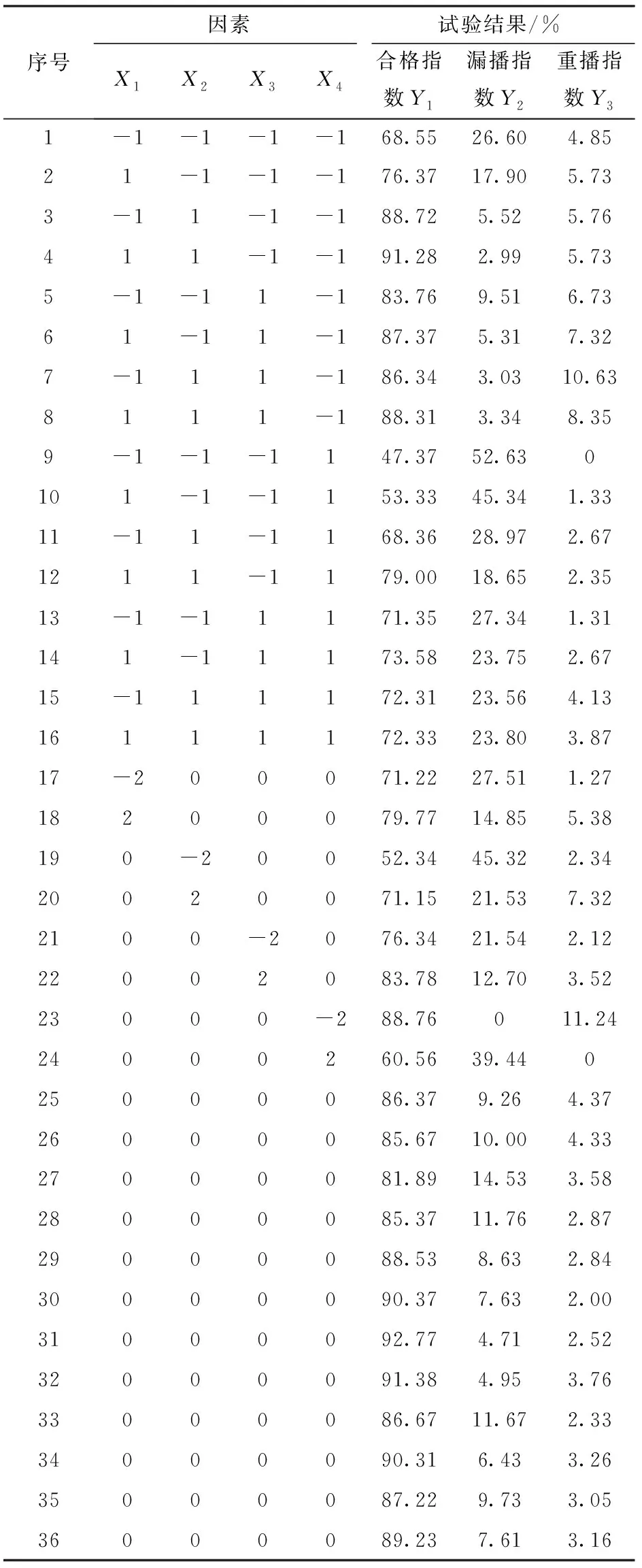

3.5.1合格指数Y1

表3 试验因素编码Tab.3 Experimental factors and codes

表4 试验方案与结果Tab.4 Experiment design and results

(19)

3.5.2漏播指数Y2

(20)

3.5.3重播指数Y3

(21)

3.6 各因素交互作用对合格指数的影响

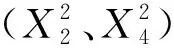

通过对试验数据进行处理,可得振动频率、振动幅度、吸种负压和作业速度交互作用对合格指数Y1的影响,其响应面如图15所示。

以图15a、15d、15f为对象分析因素交互对试验指标的影响。图15a为吸种负压10 kPa、作业速度3 km/h时,振动频率和振动幅度对合格指数Y1交互作用的响应曲面。由图可知,随着振动频率和振动幅度的增大,合格指数呈现出先升高后降低的变化趋势。振动频率和振动幅度过小时,种群与振动板无相对运动,种群内摩擦力大,不利于吸种,此时漏播指数较高,合格指数较低;随着振动频率和振动幅度逐渐增大,振动对种群扰动增大,种群内摩擦力减小,利于充种,此时合格指数升高;振动频率和振动幅度过大时,振动对种群扰动过大,种子运动过于激烈,种子由于相互碰撞而导致充种率降低,漏播指数增加,合格指数和重播指数降低。振动频率在5~7 Hz,振动幅度在18~22 mm时合格指数较高。图15d为振动频率6 Hz、作业速度3 km/h时,振动幅度和吸种负压对合格指数Y1交互作用的响应曲面。由图可知,随着振动幅度和吸种负压的增大,合格指数呈现出先升高后降低的变化趋势。振动幅度和吸种负压过小时,种群“腾空”时间较短,且吸孔吸附力较小,此时充种率较低,合格指数较低;随着振动幅度和吸种负压逐渐增大,种群“腾空”时间增加,吸孔吸附力增大,充种成功率提高,此时合格指数升高;振动幅度和吸种负压过大时,吸孔吸附力增加,但种群运动过于激烈,微型薯动能过大,导致充种成功的微型薯被碰撞而脱离吸孔,合格指数较低。振动幅度在19~22 mm,吸种负压在8~10 kPa时合格指数较高。图15f为振动频率6 Hz、振动幅度20 mm时,吸种负压和作业速度对合格指数Y1交互作用的响应曲面。由图可知,随着吸种负压的增大,合格指数呈现出先升高后降低的变化趋势,随着作业速度的增大,合格指数呈现出逐渐降低的变化趋势。吸种负压过小时,吸孔吸附力较小,无法有效吸附微型薯,此时充种率较低,合格指数较低;吸种负压过大时,吸孔吸附力过大,“一孔多种”现象增加,合格指数下降。随着作业速度逐渐增大,吸孔充种时间逐渐降低,充种率降低,导致合格指数逐渐降低。吸种负压在8~10 kPa,作业速度在1~3 km/h时合格指数较高。

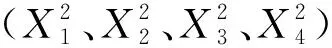

表5 方差分析Tab.5 Variance analysis

注:*表示差异显著(P<0.05),** 表示差异极显著(P<0.01)。

图15 因素交互作用影响合格指数的响应曲面Fig.15 Response surfaces of interaction factors on eligible rate

3.7 参数优化

为确定最佳参数取值范围,设定合格指数大于90%,重播指数和漏播指数均小于5%,当吸种负压为10 kPa,作业速度为2.5 km/h时,优化所得最佳参数范围如图16所示。

图16 参数优化分析图Fig.16 Parameter optimization analysis chart

由图16可得,当吸种负压为10 kPa、作业速度为2.5 km/h、振动频率为5.6~6.8 Hz、振动幅度为19.6~20.8 mm时,所得合格指数大于90%,重播指数和漏播指数小于5%。

对优化后的理论结果进行试验验证。在相同的试验条件下,选取振动频率5.6~6.8 Hz、振动幅度为19.6~20.8 mm、吸种负压为10 kPa、作业速度为2.5 km/h,进行3次重复验证试验,试验过程如图17所示。经验证试验可得该条件下播种机播种合格指数为93.28%、漏播指数为3.25%、重播指数为3.47%,试验结果与优化结果一致,满足微型薯精密播种要求。

图17 验证试验Fig.17 Verification test

4 结论

(1)设计了一种气吸圆盘式微型薯精密播种机,可一次完成开沟、播种、覆土等作业,并对播种装置、开沟装置、覆土装置及传动系统进行了计算分析及选型。

(2)采用振动供种和负压吸种的原理,设计了一种适用于微型薯的气吸圆盘式排种器,并通过理论分析与数值模拟确定了排种器主要结构与工作参数。

(3)采用正交试验确定了影响排种性能的因素主次关系,并进行了田间试验,结果表明:当吸种负压为10 kPa、作业速度为2.5 km/h、振动频率为5.6~6.8 Hz、振动幅度为19.6~20.8 mm时,播种机播种合格指数为93.28%、漏播指数为3.25%、重播指数为3.47%,通过验证试验证明了优化结果的可靠性。