1 000 MW机组除灰系统节能降耗策略分析及优化

(江苏新海发电有限公司,连云港 222023)

0 引 言

近年来,能源生产消费对环境的污染后果集中爆发,对常规火电厂提出了更高的节能减排要求;环保部、发改委和能源局要求全面、尽快实施燃煤电厂超低排放和节能改造,由此带来的技术改造增大了火电机组的投入,对公司的财务指标带来一定影响。同时火电机组负荷率偏低,深度调峰和启停调峰不断,辅助服务成本显著增加。受煤炭行业去产能导致供应偏紧、国内国际煤价相互作用等因素影响,煤价仍将处于高位运行,机组发电成本依然偏高。随着电力市场化改革的大幅推进,火电机组市场电量比例大幅增长,市场电量价格易受供需形势和改革政策左右,对公司发电收入产生不利影响。这一切,都要求火电机组进一步挖潜降耗,通过一系列节能措施,降低生产运营成本,以应对火电企业面临的各种挑战。通过对某电厂1 000 MW机组电除尘、输灰系统现场设备和系统状况的诊断,明确了影响除灰系统电耗的主要因素,确定除灰系统节能降耗工作的方向和重点。

1 电厂1 000 MW火电机组指标分析

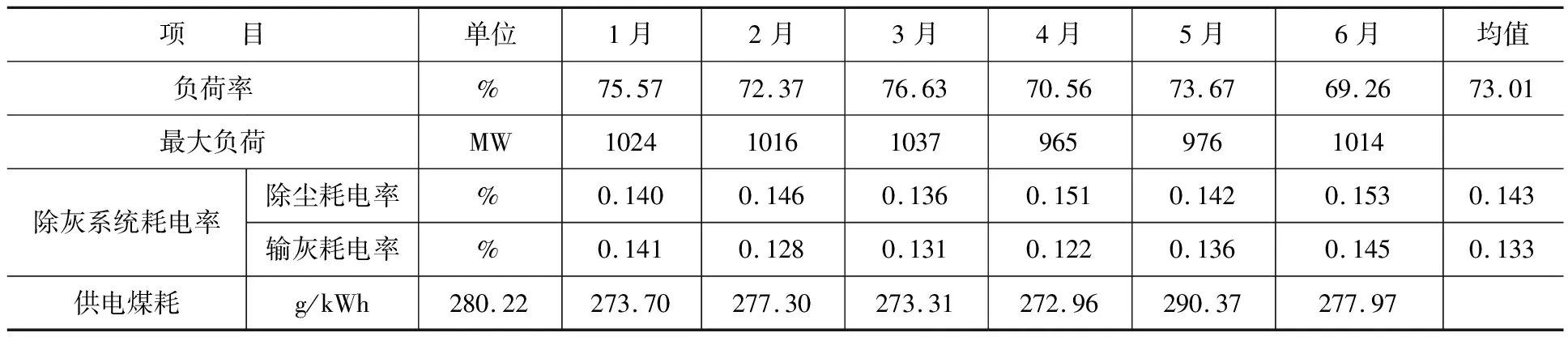

某电厂1 000 MW火电机组除灰系统包含电除尘系统、输灰系统、空压机系统以及灰库系统组成。从表1中可以看出半年来,机组负荷率都在70%左右,除尘及输灰系统耗电率维持较高水平,基本维持在均值0.143和0.133的左右,合计占到了0.276个百分点,除灰系统消耗了较多电能,造成机组厂用电率偏高,降低了机组整体经济性。主要是由于发电机组负荷率偏低,而电除尘及输灰系统都维持在满负荷时的设计工况运行。单从这方面来说,电除尘及输灰系统具有较大的节能空间,只要通过分析找对节能方向,采取有效措施,完全能够将输灰系统厂用电率在一定范围内上大幅下降。

表1

2 除灰系统节能分析及整改措施

2.1 电除尘高频电源优化控制

1 000 MW火电机组电除尘系统包括在烟气侧布置的干式静电除尘器和管式湿式电除尘器,干、湿电除尘器电场均为高频电源控制。按照环保要求干式静电除尘器出口烟尘浓度不高于50 mg/Nm3,湿式电除尘器出口烟尘浓度不高于5 mg/Nm3,运行中烟囱入口烟尘浓度按不高于5 mg/Nm3控制。在实际运行中,干湿电的控制方式为人工控制,为了保证烟囱入口烟尘浓度,干、湿电电压设置为较高数值,同时由于干、湿电出力大,导致总排口粉尘浓度正常在1~3 mg/Nm3之间,远低于设定值(5 mg/Nm3),因此实际运行中干、湿电电耗严重偏高,节电空间很大。

具体措施可以通过增加一套高频电源优化控制器,修改原后台IFIX画面,增加优化控制投退等功能画面,完成对高频电源的闭环控制,实现电除尘的节能环保控制。优化控制的实施,既可避免烟囱出口粉尘浓度超标,更可降低干、湿电除尘电耗。

2.2 振打清灰装置优化节能

在保证振打力度和均匀性都满足振打效果的情况下,振打周期是否合理对电除尘效率的影响也是很大。振打周期过长,比电阻过高,产生反电晕使驱动性能下降,且沉积在电极上的灰尘释放电荷很慢,粘附力很大,使振打难以脱落。振打周期过短,容易造成二次扬尘,已经吸附在尘极上的粉尘会粉碎脱落,被气流带出除尘器,大大降低除尘效率,导致除尘电耗增加。

单电场2次振打间隔时间计算公式如下:

T=αδA/(NCη)

(1)

其中,α为极板上积灰厚度;δ为粉尘堆积密度;A为电场总收集面积;N为入口烟气量;C为入口浓度;η为除尘效率。

通过公式(1)计算,可以对粉尘浓度高、颗粒大的前电场适当缩短振打周期;对于粉尘相对细少的后电场适当延长振打周期。通过这样的优化,同时结合振打器振打高度优化以及振打重锤的选择,可以提高除尘效率,为节能管理创造条件。通过以上措施的实施,可以将电除尘电能消耗整体降低30%左右,电除尘耗电率降低4.5%左右。

2.3 气力输灰系统优化控制

气力输灰系统采用正压浓相气力输灰方式,将电除尘器下灰斗中收集的飞灰输送至灰库。由于原灰斗料位计受测量原理的限制,可靠性差,对掺烧多种煤种后的灰斗灰位无法准确指示,不能实时掌握灰斗蓄灰高度,导致输灰完全依赖时间进行,无法采用灰斗料位控制系统输灰。为了保证输灰通畅,则需完全改变传统的按时间输灰方式,改为根据灰斗灰位高度对输灰过程进行控制,这就对各灰斗的灰位高度做精准测量提出了很高的要求。采用高进度、测量稳定可靠的灰斗料位计,是为输灰系统提供相应准确的灰位数据,进一步提高输灰效率,同时节约大量压缩机耗用气量、延长阀门管道寿命,防止灰斗坍塌事故起到预警作用,实现降低除灰系统厂用电量,节能降耗的关键。

新型料位计SY-SHJN型,采用加拿大接触式物位跟踪测量处理技术,国内独家实用专利技术,首先解决灰斗内物料的高温、温漂、摩擦、挂料误报、悬浮粉料干扰、迅速下料及气压冲击、灰粉静电干扰、煤品变化等诸多干扰因素,使用时可以根据物料初始物料参数状态,自动跟踪修正实际灰位高度,能够精准测出灰斗内实际灰位,为输灰系统控制提供精准灰位信号,这样可以大大提高输灰系统的节能效果,减少阀门及管道的磨损。

3 经济效益、安全效益测算

3.1 空气压缩机经济效益测算

火电厂2台1 000 MW机组,两台机组配备4台62 m3/min喷油螺杆空气压缩机,3台158 m3/min无油离心式空气压缩机。螺杆空气压缩机产气量62m3/min,一天产气总量为:1 440×62=89 280 m3。离心式空气压缩机产气量158 m3/min,一天产气总量为:1 440×158=227 520 m3。正常工况下,2台1 000 MW机组维持2台螺杆机和一台离心机运行,单台机组现阶段输灰系统减少空压机气量50 270.6 m3,2台机组则可节约100 541 m3,节约耗气量相当于一台螺杆空气压缩机一天产气量的1.1倍,也就是说相当于停用一台螺杆空压机。

按照一台螺杆空压机一年的平均耗电量来推算,则可节约厂用电量89万千瓦时/年。按照电价0.5元计算,则节约电费44.5万元/年。

3.2 卸灰圆顶阀寿命及经济效益测算

阀门的寿命主要取决于阀门开关的频率,改造后电场圆顶阀开关时间由300 s左右开关一次,延长到12/24/36小时开关一次(实际以灰位信号决定开关频率),因此大大缩短开关次数,这样可最低将阀门寿命延长2.5倍。由于圆顶阀及输灰阀价格为1.8万元/只左右,5个电场按60只圆顶阀和18只输灰切换阀计算:78*1.8=140.4万元。改造后可以节约检修维护费用相当可观。

3.3 管道磨损分析

输灰管道的磨损主要取决于是稀相输灰还是浓相输灰,稀相输灰对管道磨损更为严重,按照输灰量对应管道寿命计算,管道寿命可延长一倍以上。同时减少了因管道磨损泄露造成煤灰跑冒的环境污染及生产维护(更换管道)。

3.4 空压机寿命及经济效益测算

直接关停一台螺杆压缩机组,另外在用空压机组启动频率又大大降低,这样对压缩机的费用分析,每年可节约压缩机设备费用近150万元。

3.5 除尘斗设备安全性分析

灰斗料位计可精准测量灰斗内灰位高度,操作人员可根据灰斗灰位曲线图分析灰斗卸灰的状态,根据灰位曲线图可判断灰斗是否产生悬料、圆顶阀是否漏气,确保灰斗不会发生由于卸灰不畅、灰斗料位计失灵而导致灰斗坍塌重大事故发生。

4 结束语

通过某电厂1 000 MW机组除灰系统节能分析以及相关改造措施的落实,不仅降低电除尘系统厂用电率,还通过灰斗料位计的改造,大幅降低了空压机耗用气量,提高了输灰系统运行合理性和经济性,同时大大降低了管道及输灰设备的磨损,降低了维护成本及维护工作量。对于同类型机组除灰系统节能降耗有着良好的借鉴作用。但各电厂各自设备状况以及煤种、灰量等情况各不相同,需要做更加细致的研究,使除灰系统节能降耗更加贴近实际。