环己醇生产尾气的VOCs治理技术

宁永亮1 , 李迎春1 , 李金友1 , 鲁来勇1 , 郭 歌2

(1.平顶山市神马万里化工股份有限公司 , 河南 平顶山 467000 ; 2.河南省化工研究所有限责任公司 , 河南 郑州 450052)

0 前言

平顶山市神马万里化工股份有限公司引进环己醇生产装置,经过消化、吸收和再创新的国产化技术改造,生产能力已提高到8万t/a。随着国家环保政策的日趋严格,企业的节能降耗和绿色环保理念也逐步得到强化和落实,技术改造的重点工作已经向化工生产中的有机挥发性气体(VOCs)治理转移。本次技术改造是根据环己醇生产装置的实际运行状况,结合尾气的来源、组成和物料特性,确定采用“加压+冷凝+变温吸附”的尾气VOCs治理工艺。

1 环己醇生产尾气中VOCs来源和组成

1.1 尾气中VOCs来源

VOCs是有机挥发性气体的总称。环己醇生产尾气中VOCs主要来自工艺放空气(简称GPV)和储罐放空气(简称GTV)单元。

1.2 尾气组成

1.2.1工艺放空气组分

工艺放空气组分(体积分数):H20.02%,N290.98%,环己烷等有机物0.5%,环己烯8.0%,苯0.5%。工艺放空气流量为80 Nm3/h ,压力1 372 Pa,常温,流量连续、稳定。

1.2.2储罐放空气组分

储罐放空气组分(体积分数):H20.1%,N291.8%,环己烷1.5%,环己烯1.2%,苯3.4%。储罐放空气流量30 Nm3/h,压力196~980 Pa,常温,流量连续、稳定。

1.2.3混合气体参数

混和气体组分:H2416×10-6,N291.2%,环己烷0.8%,环己烯5.4%,苯1.6%。尾气总流量:110 Nm3/h。

2 技术改造方案

2.1 工艺原理

吸附是指当两种相态不同的物质接触时,其中密度较低物质的分子在密度较高的物质表面被富集的现象和过程。具有吸附作用的物质(一般为密度相对较大的多孔固体)被称为吸附剂,被吸附的物质(一般为密度相对较小的气体或液体)称为吸附质。吸附按其性质的不同可分为四大类:化学吸附、活性吸附、毛细管凝缩、物理吸附。物理吸附是指依靠吸附剂与吸附质分子间的分子力进行的吸附,环己醇装置在尾气治理过程中的吸附主要为物理吸附,其特点是吸附过程中没有化学反应,吸附过程进行得极快,参与吸附的各相物质间的平衡在瞬间即可完成,并且这种吸附是完全可逆的。吸附分离一般分为变压吸附和变温吸附两大类,从吸附剂的吸附等温线可以看出,吸附剂在高压下对杂质的吸附容量大,低压下吸附容量小,该吸附分离称为变压吸附(PSA)。从吸附剂的吸附等压线可以看出,在同一压力下吸附剂在低温下吸附容量大,高温下吸附容量小;该吸附分离就称为变温吸附(TSA)。

2.2 工艺过程

环己醇生产尾气中VOCs治理装置是由放空气增压单元、冷却单元、吸附单元三部分组成。工艺排放气(GPV)和储罐排放气(GTV)经稳压后分别进入放空气缓冲罐,再经放空气压缩机增压后,通过级水冷和一二级低温冷却,将放空气冷却至20 ℃以下,在此温度下由二级冷凝分离器分离出的液相环己烯、环己烷和苯等物料送至装置内的油回收系统,此时放空气剩余中含有少量的环己烯、环己烷、苯等组分,压力为0.7 MPa,自纯化器(T1501A/B)底部进入纯化器,以除去微量的环己烯、环己烷、苯等组分,净化后的氮气送至其他工序作再生气使用。

吸附系统由两台纯化器组成,工艺过程包括吸附、逆放、加热、冷却和充压等步骤。其中一台处于吸附状态,而另一台处于再生状态。当纯化器吸附的环己烯、环己烷、苯等组分接近饱和时即转入再生过程。吸附剂再生时将蒸汽从纯化器顶部通入,加热吸附饱和的吸附剂,当温度升高后环己烯、环己烷和苯等组分从吸附剂中解吸出来,并与蒸汽一起进入尾气冷却器和低温套管冷却器,冷凝后的液体进入废液储槽收集,然后输送到废水处理系统内,定期回收环己烯、环己烷、苯等组分。加热再生结束后的吸附剂需要将其降温干燥才能继续下一循环的吸附,此时关闭加热蒸汽调节阀,开启冷吹氮气调节阀,将吸附剂床层降为40 ℃左右,并将该纯化器充压至吸附压力备用。

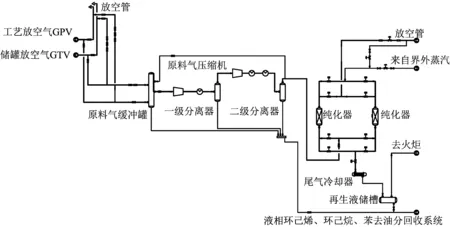

工艺流程如图1所示。

图1 工艺流程图

2.3 环己醇VOCs尾气排放技术指标

处理原料气量110 Nm3/h,纯化氮气质量指标≥99.9%,苯排放限值≤4.0 mg/m3,环己烷排放限值≤100 mg/m3,环己烯排放限值≤50 mg/m3,纯化氮气压力0.4~0.7 MPa,年开工8 000 h,连续运行3年。

2.4 环己醇VOCs尾气治理系运行工艺设计要求

①工艺放空气(GPV)和储罐放空气(GTV)的VOCs治理工艺要求设置自动化操作,且系统中的仪表、设备、设施达到甲级防爆标准。②由于放空气压力较低,为避免进口压力过低,压缩机出口需设置调节回路,当进口压力低于设定值时,压缩机出口气体返回进口增压,以保证压缩机正常工作。③因为储罐放空气(GTV)系统的储罐上设置有呼吸阀,为避免呼吸阀吸入氧气的风险,在VOCs治理系统前端的放空气管道上加装在线氧表检测装置,当氧含量超标时报警,并自动切换至自动排放操作,确保系统安全稳定运行。④为保证工艺放空气(GPV)和储罐放空气(GTV)能在压力范围波动内,需增设放空气排出时的安全措施及设施,即在VOCS治理过程出现异常情况下,设置返回路径的自动排放管线、自动阀和安全阀。⑤环己醇装置VOCs尾气治理系统的电磁阀选用防爆型产品,每台程控阀门均配置阀位检测仪,随时可监测阀位的开关状态,提高装置运行稳定性。⑥按照规范要求配置一定数量可燃气体检测仪,确保VOCs尾气治理系统安全。⑦采用DCS控制系统,并以此为核心构成全部控制与管理功能,实现整个VOCs尾气治理装置的过程回路控制、顺序控制、工艺过程监视,以及操作过程、数据采集等功能化。纯化塔进出口、再生时蒸汽控制和氮气出口阀门均采用气动阀,由DCS程序自动控制,避免人为因素的操作误差。⑧吸附系统所选取的吸附剂要求不含硫,并保证吸附塔再生后分离出来的物料组分和低压蒸汽产生的废水中无硫,避免对环己醇生产装置造成影响。

3 环己醇生产尾气VOCs治理效果

环己醇生产装置的VOCs治理系统投用后,工艺放空气(GPV)和储罐放空气(GTV)的尾气排放总量,由原来的110 Nm3/h降低至75 Nm3/h,排放尾气中的苯组分含量有原来的1.6%降至检测极限值以下,环己烯组分含量由原来的5.4%降低至0.002%,环己烷组分含量由原来的0.8%降低至0.002 3%,氮气纯度从原来的91%左右提高到99.9%。经过计算,混合油的回收量为46.37 kg/h,年运行时间按8 000 h,每年可回收混合油370.96 t,利废经济效益185.48万元。

3.1 环己醇装置VOCs治理后排放的尾气

尾气组分为:N299.98%,环己烷0.002 3%,环己烯0.002%,苯为0,氧气0.1%。

3.2 环己醇装置VOCs治理系统运行参数

储罐放空气(GTV)进口压力为400 Pa,工艺放空气(GPV)进口压力100 Pa,压缩机(一级)进气压力20 Pa,吸附系统压力0.68 MPa,压缩机(末级)排气压力0.689 MPa,压缩机总管压力0.245 MPa;压缩机一级排气温度112.8 ℃,压缩机二级排气温度102.7 ℃,压缩机储油槽润滑油温度54.5 ℃,送气温度10.8 ℃。

将环己醇生产装置工艺放空气(GPV)和储罐放空气(GTV)所排放的有机废气混合收集,采用“加压+冷却冷凝+变温吸附(TSA)”方式分离出混合油,净化后的氮气送至其他工序作再生气使用。环己醇生产尾气VOCs治理工艺具有能耗低,装置运行稳定,不产生二次污染,VOCs去除效果良好,尾气达标排放,经济效益显著等。通过环己醇生产尾气VOCs治理工程,实现了节能、降耗、减污、增效的预期目标,推动了企业的可持续发展。