深水完井油管挂送入管柱技术及应用研究

王 星

(中海油能源发展工程技术深水钻采技术公司,深圳 518067)

0 引 言

深水油气勘探开发除了要掌握深水钻完采相关工艺技术外,与之配套的海洋工程装备同样不可或缺。以往我国深海油气田主要采取对外联合作业的方式进行开发,通过高价租赁如Halliburton、 Expro、 Schlumberger等外国公司深水设备及雇佣人员提供技术服务,如早期南海东部的合营荔湾3-1深海气田和正在开发建设的南海西部自营陵水17-2深海气田,国外的这种技术加设备的服务模式以及核心技术“封锁”严重制约了国内海洋油气装备发展,导致低油价形势下国内深水油气田开发成本剧增,贸易战的不确定性更是加大了深水油气田的勘探开发风险。深水完井作为深水油气开发过程中的一个关键环节,采用浮式平台开展上部完井作业时必须考虑在发生紧急情况下,譬如水下管柱损坏或泄漏,台风、内波流及动力失效等引起平台偏移过大时,需要在解脱水下BOP组之前快速解脱水下采油树油管挂的送入管柱[1-2]。随着我国深水油气田开发步伐的不断加快,作为上部完井作业中至关重要的安全应急响应装备,深水油管挂送入管柱的使用将会愈加广泛,然而其中核心工具所涉及的水下电磁阀、可插拔湿电接头、精密金属配件涂层、大尺寸密封及剪切球阀、小尺寸长通道冲孔及配套控制软件等关键技术和装备国内目前尚未有效攻克。

因此,大力开展深水电液控油管挂送入管柱“卡脖子”技术的研究与装备制造势在必行。鉴于国内相关研究起步较晚,现场应用经验相对缺乏,研究及操作人员对管柱关键工具功能及技术原理等认知不够深入,应急解脱与回接的逻辑顺序不够明晰,笔者结合了现场应用实践及国外主流产品理论研究与结构分析,对电液控送入管柱所应具备的功能、结构组成、工具分析、管柱解脱和回接逻辑顺序以及现场应用关键点进行了深入分析与论述,为后续的国产化研究及现场安全高效应用提供参考。

1 管柱功能及结构组成

1.1 管柱功能

送入管柱是水下井口与地面井口之间的一段水下联顶管串,主要功能如下: 为井下完井功能实现提供液压和电气通道;为清井返排及油气田开发后期的措施作业提供连接至地面流程的垂直通道及井控安全屏障;安装或回收油管挂并执行油管挂与水下采油树之间的锁紧、解锁及管柱自身与油管挂的连接与脱手;提供泥线附近和井下化学药剂的注入通道;恶劣天气海况下的快速应急关井、解脱送入管柱及实现解脱后安全封存管柱内部流体,防止油气外泄造成海洋环境污染并确保井控安全;应急剪切管柱内钢丝、电缆或一定尺寸和强度的连续油管;水下测试树和防喷阀的球阀关闭后可正向泵通实现应急循环压井需求;实时监测泥面附近管柱内外的温度及压力,为返排期间的水合物防治提供参考[3-4]。

1.2 结构组成

完井电液控油管挂送入管柱通径大,结构复杂,对现场操作及技术应用要求较高,核心工具须根据作业水深、地层温压、水下防喷器组配置等综合选配。其结构主体组成如下: ①水下测试树,位于水下防喷器组内部,具有两个可独立操作且失效关闭的球阀,承载送入管柱系统解脱和回接功能,具有电缆及各类管线穿越通道,自身可实现化学药剂注入、电缆及连续油管剪切。球阀上部可承压,实现送入管柱试压。具备电路控制、液路控制、环空加压及机械旋转等四种解脱方式[5]。②承留阀,位于剪切短节上部,球阀上部可承压,液压失效时球阀状态保持不变。用于管柱解脱时封闭送入管柱内的流体,解脱前能够快速泄放承留阀与水下测试树球阀之间圈闭的压力,避免脱开位置密封件受压力冲击而损坏。功能上与水下测试树互锁,保障管柱解脱逻辑顺序。③防喷阀,位于隔水管伸缩节内部或内筒以下一定位置,单球双向密封,液压失效时球阀状态保持不变。球阀关闭,可协助连续油管设备或钢丝工具串井口设备拆装以及试压。④蓄能器模块,位于立管控制模块上部,由12个储能瓶组成,10个用于操作水下测试树液动球阀,2个用于操作承留阀液动球阀[6]。⑤立管控制模块,位于储能器模块下部,是整个送入管柱的水下核心控制单元,用于实现电液信号转换。通过控制电磁阀的开关实现水下测试树及油管挂的快速操作,具有温压实时监测、数据采集及传输功能。包含上下两个腔室,上部腔室由电磁阀、压力传感器、上下电子模块及数据采集系统组成,下部腔室由液动阀组成。上、下腔室分别通过注满绝缘液及干净的控制液以保证电子元件绝缘和外罩内外压力平衡。⑥转换接头,用于管柱配长、扣型转换及管线穿越。⑦油管挂送入工具,用于连接及送入油管挂,结构及功能与油管挂和水下测试树相匹配[7-8]。

2 解脱与回接

在深水完井作业期间,如遇台风侵袭或者完井管柱工具损坏、送入管柱泄漏、平台定位系统故障失效等复杂情况时,需要按照一定逻辑顺序执行水下测试树和隔水管的解脱和回接程序。

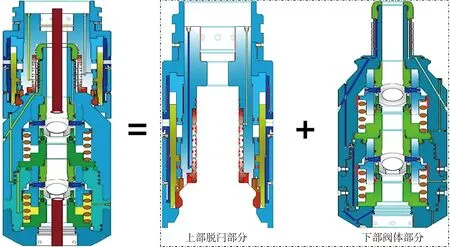

(1) 解脱程序: 收到解脱指令,快速确认水下测试树控制面板压力,释放送入管柱过提悬重并下压5 klbs;水下测试树开线泄压,关闭球阀,执行解脱动作,解脱前后如图1所示;利用钻柱补偿器快速上提,将解脱部分起至隔水管下部挠性接头以上;关闭BOP组剪切闸板,解脱BOP组及隔水管。

(2) 回接程序: 确认控制面板压力,打开钻柱补偿器,小排量循环并缓慢下放管柱,距离剪切闸板顶部约5 m时,打开剪切闸板并降低循环排量,下探水下测试树下部阀体部分;确认探到阀体,停止循环并继续下压送入管柱5 klbs,正转管柱半圈进行回接;泄掉解脱管线压力以复位解脱活塞,过提20 klbs,确认回接成功,释放过提拉力;送入管柱试压,确认回接位置密封良好,打开水下测试树球阀,设定系统压力,继续下一步作业。

图1 水下测试树解脱前后示意图

3 应用实践

我国南海西部自营陵水17-2深海气田开发11口井,作业海域平均水深1 420 m,采用水下井口和卧式水下采油树形式开发,泥线附近海底温度为2~4℃。为满足油管挂送入、清井放喷、大尺寸堵头安装及快速控制的响应时间要求,选用内通径为187.33 mm的电液控制油管挂送入管柱,工作压力为10 000 psi(1 psi=6.89 kPa)。深水作业快速反应,3 000 m水深能够在15 s内完成水下测试树和承留阀的关闭及送入管柱解脱。在应急情况下,水下测试树可剪切外径为60.33 mm的连续油管。电控方式失效后,液控方式备用。实时温压监控,选用加强型数采系统,数据刷新率达0.25秒/次,有效监控和预防泥线附近管柱内水合物的形成。

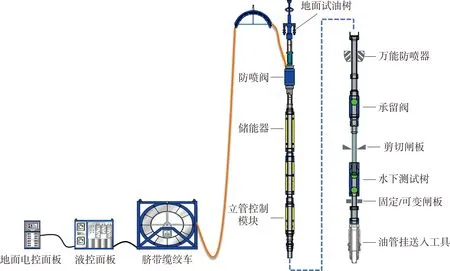

根据气田及作业装置深水奋进号平台水下设备配置情况,优选与之相适应的电液控油管挂送入管柱,整体组配如图2所示。

图2 电液控送入管柱整体组配示意图

送入管柱下部在水下BOP组内部的精准配长是管柱各项功能顺利实现的关键。在现场应用中,要求下部密封短接、剪切短接和上部密封短接分别与BOP组内的固定/可变闸板、剪切闸板及万能防喷器对应配合,上下密封短接内部应具有长距离管线穿越通道,以防万能和闸板防喷器关闭时损伤管线及电缆。关闭万能可以建立应急循环压井通道,并协助管柱居中和坐挂到位,防止油管挂坐挂前在BOP组内出现阻挂,关闭固定/可变闸板可以实现油管挂坐挂后的密封验封,剪切闸板可在水下测试树不能正常解脱或在特殊情况下来不及解脱时快速剪断剪切短接,以确保送入管柱和隔水管串可以应急脱离。陵水17-2气田目前已通过电液控坐落管柱顺利完成6口深水开发井的油管挂坐挂及验封等工作。

4 结 语

(1) 深水完井电液控送入管柱是一个先进且复杂的综合系统,对上部完井作业风险管控起着至关重要的作用。

(2) 现场作业前,应根据作业水深和水下测试树允许的偏移角度提前核算平台允许偏移量,技术人员须明确送入管柱与水下BOP组两者之间的解脱逻辑顺序。

(3) 国内应加快电液控油管挂送入管柱相关“卡脖子”技术攻关,研制出适应我国深水区域特征且满足材料等级、产品规范等级以及性能要求的油管挂送入管柱系统及配套设备,完善深海油气田开发产业链,改变高价租赁外方设备、技术及人员服务现状。