机电综合技术在无人机液冷系统中的应用

(成都飞机工业(集团)有限责任公司技术中心,成都 610092)

0 引言

随着航空电子技术、机载终端技术、机载总线技术的发展,出现了对机电系统进行统一控制与管理的机电综合技术[1-3]:把现有的机电系统作为一个整体,以整机的性能为设计目标,通过机载嵌入式计算机和机载总线对机电系统进行综合管理、自动控制及故障诊断与处置,与其他系统/设备交互,代替各机电子系统独立分散的控制器和数据采集机构。采用机电综合技术不仅可以提高系统性能、降低连线的复杂性、减少零部件数量、减轻飞机重量,还能够解决综合前系统存在的大量问题。

机电综合技术已在国外成熟应用,在国内先进有人机也已应用,但在大中型无人机的成熟应用尚处于起步阶段。

实现机电综合技术装机应用的研制工作包括:顶层架构设计、计算机架构设计[4-5]、控制构型及逻辑、半物理仿真试验平台设计[6-10]、试验验证及试飞验证等。

本文阐述了将机电综合技术应用于某高空高速无人机液冷系统所开展的关键工作。

1 机电综合顶层架构

某无人机机电综合控制对象为液压系统、冷气系统、燃油系统、起降系统、配电系统、液冷系统、防/除冰系统,其他系统包括飞控计算机(简称:飞控)、飞参、链路系统(简称:链路)、综检计算机(简称:综检)。

实现机电综合控制技术的核心设备为一台嵌入式计算机(名为:综合管理计算机),该计算机采用余度设计[3],硬件配置如图1所示,与被控系统及其他关键设备的交联关系如图2所示。

图1 综合管理计算机硬件架构图

如图2所示,通过与无人机其他关键设备的总线数据交互,与被控系统的总线数据交互或信号交互,综合管理计算机能够同时实现对多个机电系统的综合管理。

图2 控制交联关系图

结合图3所示的数据流,机电综合控制的工作流程如下:

1)对传感器进行信号采集处理,生成传感器输出结果/传感器接口状态等信息;

2)结合传感器信息、系统运行状态进行系统/设备故障诊断,生成告警信息;

3)当系统/设备无故障时,结合外部指令(如综检、链路、飞控等)、传感器信息进行控制逻辑解算后向设备发送控制指令(如设备接通/断开指令);

4)当系统/设备故障时,按照预先设定的故障处置逻辑或按照飞控发出的指令、向设备发送控制指令(如设备接通/断开指令),

5)持续将传感器信息、系统/设备故障状态、告警信息分发给综检、链路、飞参、飞控等。

图3 数据流示意图

2 液冷系统工作原理

某无人机液冷系统用于为电子设备提供散热,由蒙皮换热器、燃油换热器、液冷组件、电子设备冷板、管路和载冷剂组成,其中液冷组件集成了低液位告警器、污染告警器、出口压力传感器、出口温度传感器、电动泵、储液器、过滤器、过压保护活门、旁通活门等。

结合图4所示的原理图,该液冷系统的工作过程如下:

1)系统上电工作时,低温载冷剂被电动泵从储液器抽出后依次流经不同的任务设备冷板进行热交换,在此过程中吸收了热量的载冷剂温度逐渐升高,流出冷板后变为高温载冷剂;

2)高温载冷剂依次流经通过燃油换热器(与冷侧的燃油换热)、蒙皮换热器(与冷侧的机外空气换热),在此过程中放出了热量的载冷剂温度逐渐降低,再次变为低温载冷剂,经过滤器后回到储液器。

图4 液冷系统原理图

载冷剂在系统中的流动依赖电动泵输出的压力,出口压力传感器用于监控电动泵的工作情况;载冷剂在系统中的热交换依赖它自身的温度,出口温度传感器用于监控载冷剂的工作情况;污染告警器用于监控载冷剂的清洁情况,维护电动泵的良好运行环境;低液位告警器监控储液器中载冷剂的量,维护系统所需的载冷剂量。

3 控制系统设计

3.1 需求分析

根据液冷系统的硬件组成和机电综合总体架构,对控制系统而言其硬件接口需求包括:

1)离散量传感器采集接口;

2)模拟量传感器采集接口;

3)传感器的供电接口;

4)电动泵的供电接口。

根据液冷系统的工作原理和机电综合总体架构,其控制功能需求包括:

1)电动泵工作状态逻辑控制(开/关);

2)电动泵工作状态诊断(不能启动/转速不足/工作正常);

3)液冷回路工作状态诊断(超温/正常/堵塞);

4)液冷组件污染状态诊断(正常/污染超限);

5)冷组件低液位诊断(正常/不足);

6)响应综检、链路或飞控的控制指令(启动/停止);

7)向综检、链路或飞控分发液冷系统运行状态、告警信号;

8)针对不同故障的自动处置(仅记录/停止运行/重启)。

其中,状态监控和故障诊断的目的是:

1)在载冷剂温度过高影响冷却效果时快速诊断处置,避免引发其他设备的故障;

2)快速诊断电动泵能力降低或失效;

3)便于在线诊断液冷回路设备状态;

4)便于地面维护时及时补足载冷剂;

5)便于地面维护时及时更换过滤器。

3.2 控制构型

基于该无人机机电综合顶层架构,液冷系统的控制由综合管理计算机、配电设备、综检、链路、飞参、飞参、1553B总线网络共同完成,其构型如图5所示。

图5 液冷控制构型图

1)地面人员对液冷系统的直接操作由综检或链路转换为指令发出;(如:地面检查维护时需启动液冷系统);

2)地面人员可在综检、链路地面设备或飞参的显示界面观察液冷系统的运行状态;(如压力、温度、设备状态等);

3)综合管理计算机是液冷控制系统控制与状态监控的主设备;(采集传感器信息、发出直接控制指令);

4)1553B总线网络实现综合管理计算机、综检、链路、飞控及飞参的通信;

5)综检、链路及飞参显示并记录液冷系统的数据和状态,飞控在需要进行应急处置时发出控制指令。

3.3 控制逻辑

在液冷控制构型中综合管理计算机是核心,将执行液冷系统控制的关键部分,即对液冷系统的控制与状态监控,主要包括:

1)通常情况电动泵的启停控制由综检或链路发送指令至综合管理计算机、经综合管理计算机进行逻辑判断后控制配电设备执行上电或断电来实现;

2)传感器信号由综合管理计算机采集,处理后的传感器数据再发送给飞参、综检、链路、飞控;

3)综合管理计算机依据对传感器信息进行液冷系统的运行状态监控和故障诊断(见表1),并将诊断结果发送给飞参、综检、链路、飞控;

4)综合管理计算机依据故障诊断结果,按预先的策略控制电动泵和传感器的启停,并将处置结果发送给飞参、综检、链路、飞控。

表1 液冷系统故障表

综合管理计算机按照上述控制逻辑正常运行,即可实现对该无人机液冷系统的自主运行控制和自主诊断与处置,同时地面人员可查看相关信息,必要时也可直接进行控制。

4 试验平台设计

4.1 试验平台总体构架

在综合管理计算机通过软硬件实现了上述控制逻辑后,为验证液冷控制系统的接口正确性和控制逻辑的正确性,需开展半物理仿真试验。

半物理仿真试验平台将参照图5所示的液冷控制系统原理,搭建地面站、综检、飞参、配电功率装置的模型、搭建1553B总线网络,与综合管理计算机、液冷系统性能试验台协同运行,完成对液冷系统的控制系统的功能和性能的验证。

该试验平台主要包括试验上位机、模型仿真机,其与综合管理计算机、液冷系统性能试验台协同运行的拓扑结构如图6所示,其中液冷系统性能试验台可由运行液冷系统实时仿真模型的模拟器代替。

图6 测试系统总体结构拓扑图

试验上位机的操作系统为Windows7,运行由LabVIEW开发的控制和显示模型。模型仿真机的操作系统为Linux,运行由Simulink开发的配电功率装置模块和UDP数据转换模块。综合管理计算机的操作系统为Vxworks5.5,运行液冷系统控制软件。液冷系统性能试验台提供液冷系统运行所需环境。

4.2 试验平台运行过程

根据液冷控制系统的工作方式和工作原理,该试验平台的基本运行过程如下:

1)试验人员通过测试上位机的地面站控制模型或综检车控制模型发出的控制指令通过UDP传至模型仿真机发;

2)模型仿真机收到UDP报文后,解析出控制指令,并将控制指令通过1553B总线传至综合管理计算机;

3)机电计算机根据控制指令通过RS422总线向模型仿真机发送液冷系统配电指令;

4)模型仿真机收到液冷系统配电指令后,配电功率装置模型通过DIO卡输出幅值为5 V的高低电平控制继电器为液冷系统试验台上的传感器和电动泵上/断电,同时配电功率装置模型通过RS422总线向综合管理计算机发送液冷系统供电状态;

5)液冷系统试验台上的传感器和电动泵上电后,电动泵和传感器开始工作;

6)综合管理计算机依据采集的2路模拟量信号和2路离散量信号;

7)综合管理计算对传感器信号进行整理,对液冷系统进行故障诊断,并将液冷系统所有相关信息通过1553B总线传至模型仿真机;

8)模型仿真机收到1553B数据后,解析出显示信息并通过UDP向测试上位机发送;

9)测试上位机的地面站、综检车及飞参显示模型显示液冷系统所有信息,试验人员根据显示信息进行综合判定。

4.3 实时通信周期设计

该试验平台上存在Windows7、Linux、 Vxworks5.5多种操作系统,存在UDP协议通信、RS422通信、1553B通信多种通信方式,不同数据帧的刷新频率不一致,不同模块之间通信的循环周期不一致,收发不协调会导致通信延时甚至中断。

为保证实时通信质量,根据液冷控制系统的各个环节的数据接收/发送频率和数据处理频率设计要求,该试验平台进行了通信周期设计。

地面站控制模型和综检车控制模型的控制指令发送周期包含80 ms、160 ms、240 ms等不同周期,综合管理计算机的接收与发送周期都为40 ms,配电功率装置的接收与发送周期为80 ms,飞参显示模式的接收周期为80 ms。

在不影响系统功能和实时性的情况下,该试验平台通过修改配电功率装置仿真步长、或修改显示模型的接收周期来保证通信质量。

4.4 数据通信定义设计

该试验平台还需解决数据通信问题,即数据大小端问题。

按照无人机的全机通信协议要求,综检、地面站、飞参与综合管理计算机的1553B通信采用大端模式。综合管理计算机的CPU为PowerPC处理器,采用的是大端模式。该试验平台上的测试上位机的Inetel CPU为X86架构,采用小端模式。综合管理计算机与试验平台上的模型仿真机的RS422通信采用小端模式。

为保证数据解码正确性,UDP数据转换模块需要根据各个通信数据帧的通信模式进行相应的解码工作。

5 试验结果及分析

5.1 指令执行结果及分析

该试验平台对飞参显示界面上的信息进行了实时存储,对单次配电指令的执行情况如表2所示。

表2 单次配电指令的执行时序

结果表明该试验平台能实现液冷控制系统的实时控制。

5.2 传感器结果及分析

图7和图8分别给出了飞参显示模式上的某时间的液冷系统压力值和温度值,其中温度精度要求为2 ℃,压力精度要求为0.1 MPa。

图7 液冷系统出口压力曲线

图8 液冷系统出口温度

结果表明该试验平台能实现液冷控制系统的传感器采集及信息传输。

5.3 控制逻辑结果及分析

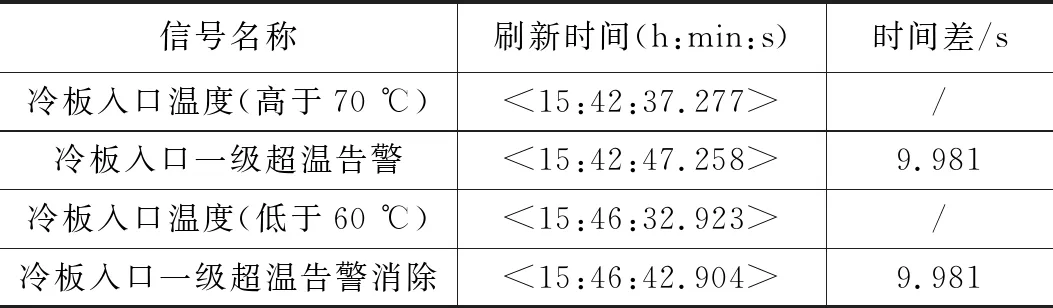

表3给出了模拟一级超温告警故障时,综合管理计算机执行一级超温故障诊断的过程,结果表明综合管理计算机按照控制逻辑正确执行逻辑控制、故障诊断。

表3 一级超温告警故障时序分析

6 结论

基于某高空高速无人机机电综合架构对其液冷系统进行的控制系统设计,经利用LabVIEW和Simulink搭建的半物理仿真试验台的多项测试结果表明:综合管理计算机能够按照预定的控制逻辑实现液冷传感器采集与信息传输、故障诊断与控制逻辑解算、指令控制与数据分发等功能。

本文所采用的机电综合技术在无人机液冷系统的设计应用实践可推广至燃油、液压等多个机电系统,通过对多个机电系统的综合控制与管理,实现降低无人机重量、提高无人机性能的目标。