大坝混凝土振捣过程中出现的棒坑问题分析

胡泽清,朱 玲(四川二滩国际工程咨询有限责任公司,四川 凉山 615400)

在混凝土振捣过程中,受各种因数的影响,经常会出现棒坑现象。混凝土振捣棒坑的存在,直接影响混凝土密实性和层间结合,会造成混凝土内部质量缺陷,轻者影响浇注质量,重者直接危及大坝的运行安全。如何解决棒坑问题是一直困扰现场施工的技术难题。从人、料、机、法、环 5 个方面逐层深入,研究、试验和分析,找到了一些消除混凝土振捣棒坑的方法,积累了一些经验,与业内同行探讨。

1 棒坑产生的原因

在混凝土振捣过程中,不管采用机械振捣、还是采用人工振捣,混凝土振捣完成,振捣棒拔出后会在混凝土表面留下较深的坑状痕迹,且不能自动愈合。这种坑状痕迹即混凝土棒坑。混凝土棒坑基本都发生在混凝土表面或层间结合处,如果得不到有效解决,可能会造成混凝土缺陷,影响混凝土浇注质量,应引起高度重视。

2 影响因素

造成混凝土振捣棒坑的因素较多,通过归纳和总结,认为混凝土棒坑产生的原因集中表现在气候条件、人员、原材料、配合比设计、过程控制和现场施工组织等几个方面。如何解决好棒坑问题是大坝混凝土施工的一项技术难题。

2.1 气候条件

大坝混凝土在浇注过程中,由于受气候条件,如大风、高温天气的影响,混凝土拌和物的失水造成坍落度、含气量损失过快,混凝土施工性能的降低导致棒坑产生。

2.2 人 员

拌和楼试验室质控人员年轻的多,质控经验不足。拌和楼调料方法不当是造成混凝土振捣棒坑的另一原因。

2.3 原材料

混凝土原材料—水泥,掺合料,粗、细集料,外加剂等品质的优劣及质量稳定性直接影响混凝土生产质量。

2.4 配合比设计

混凝土配合比设计的原则是充分利用当地材料,优选满足工程需要的原材料,确保配合比在满足设计、施工要求的前提下,尽可能做到经济。但是,配合比的优劣直接影响混凝土拌和物性能和施工。配合比参数选用不合理,就会造成混凝土在浇注振捣过程中出现问题,主要表现在混凝土拌和物流动性差、泌水多、集料不下沉、振捣后出现棒坑等现象,严重时直接影响混凝土浇注正常进行,甚至造成混凝土浇注质量缺陷,影响大坝运行安全。因此,做好混凝土配合比设计非常重要。

2.5 生产过程控制

在混凝土生产过程中,砂、石集料含水量,细度模数,石粉含量,颗粒级配,外加剂浓度,称量误差等波动都会影响混凝土拌和物及施工性能。

2.6 现场施工

疏于现场施工管理,施工组织措施不到位,未按要求的施工工法、工艺流程进行施工。

3 管理及处理措施

3.1 强化人员培训

针对存在的问题,专门组织有经验的人员对试验室质控人员进行理论、实际操作,即从原材料、配合比设计、混凝土拌和物工作性评判等到现场实际问题的处理等方面的培训。由浅到深、由表及里逐一进行培训,提升质控人员的专业水平和质量意识。

3.2 加强过程管控

(1) 坚持“预防为主、质量第一”的方针。加强过程管控,做好预防工作。

(2) 强化过程检测。当混凝土振捣棒坑出现时,要求拌和楼试验室质控人员首先应对混凝土拌和物坍落度、含气量进行跟踪检测,对混凝土拌和物流动性、保水性、黏聚性和含砂情况作出初步判定,初步分析棒坑产生的原因。同时跟踪检测拌和楼砂、石集料表面含水量,细度模数,石粉含量,超逊径和外加剂配制浓度的变化。根据检测结果,依据拌和楼微调管理办法对各种材料用量进行微调,确保各种材料实际用量与理论用量基本一致,充分保证不同强度等级混凝土水胶比合理,混凝土拌和物工作性能满足施工要求。

(3) 跟踪混凝土集料级配是否合理。尤其要关注小石中5~10 mm 集料含量的变化,当小粒径集料含量偏多时,集料总比表面积就会增大,需要包裹集料的浆体也需要相应增加。在实际生产过程中,各种级配混凝土浆体含量相对稳定,集料总比表面积的增大相当于标准级配条件下的混凝土拌和物浆体含量减少,如果不能及时调整,拌和物流动性就会变差,并且使混凝土拌和物变得干涩、离析,振捣时表现出集料偏多,集料不下沉等现象,从而导致混凝土振捣后出现振捣棒坑。同时,还应该对集料筛网进行检查,对筛孔因磨损 ≥2 mm 的筛网进行更换,从源头上杜绝了因筛孔尺寸变化带来对集料超逊径的影响,确保原材料质量稳定。

(4) 对拌和系统称量误差进行跟踪,确保各种材料的称量精度。当同一座楼不同搅拌罐坍落度出现较大偏差时,应及时要求拌和厂对四岔口、风道进行清理,避免同一座楼施工中不同搅拌罐生产的混凝土之间出现不允许的差异,从而影响仓面混凝土的浇注质量。

(5) 加强沟通与协调。试验室质控人员应密切关注现场施工情况。要求不定期发送现场混凝土施工图片,及时反馈现场混凝土振捣情况,了解是否出现混凝土棒坑,并及时到仓面进行跟踪混凝土振捣情况。同时,加强与仓面的沟通,了解现场施工情况,提醒现场在高温、大风天气施工时及时做好喷雾、覆盖等工作,做到拌和楼生产、运输、浇注过程可控。

综上所述,混凝土是由水泥、掺合料、集料、水、外加剂等成分按一定比例混合拌制而成的。为了满足施工要求,混凝土拌和物应具有良好的工作性能。施工时需要经过搅拌、运输、振捣、浇注等过程。除要求混凝土拌和物本身具有良好的工作性能外,加强过程管控也至关重要。严格控制拌和楼混凝土生产、运输、浇注和振捣等各个环节,要求拌和楼试验室质控人员对现场出现的问题进行梳理、分析、查找原因,并及时作出调整,从根本上解决混凝土振捣后的棒坑现象。

4 工程应用

某工程混凝土采用低热硅酸盐 42.5 水泥、奈系高效减水剂,实现了低热水泥在拱坝全断面应用的突破。而掺用奈系高效减水剂的混凝土坍落度损失较大是其产品自身存在的不足,往往 1 h 坍落度损失为 70% 左右。尤其对于低塑性混凝土(坍落度为 30~50 mm)而言,拌和物坍落度损失大小将直接影响现场施工,外加剂保坍性能好坏将直接影响混凝土拌和物性能。工程使用的奈系高效减水剂品质检测结果满足相关标准及施工要求,但由于受环境条件的影响,配制的水溶液 3~5 d 就会产生大量的泡沫,即滋生和繁衍了大量的菌类物质,对外加剂的保坍性、凝结时间影响比较明显。这也是在其他工程中从未遇到过的技术难题。尽管要求外加剂生产厂家对外加剂产品品质进行了微调,但对混凝土拌和物性能的改善并不明显。

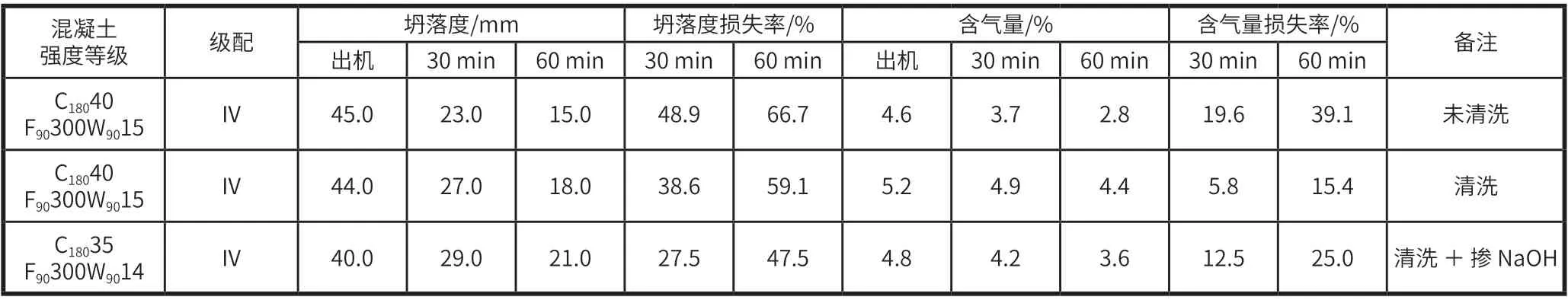

针对减水剂溶液品质劣化的技术难题,通过在外加剂池加装了搅拌器、定期清洗配制池和使用池、添加 NaOH 等措施,使混凝土拌和物坍落度损失呈现减小趋势,60 min 坍落度损失减小了约 20% 左右。极大地改善了混凝土拌和物工作性能,为混凝土浇注创造了有利条件,并通过试验、分析和验证,混凝土浇注棒坑现象得到明显改善。

试验混凝土不同强度等级坍落度、含气量损失检测结果见表 1。

表1 混凝土坍落度、含气量损失检测结果统计

5 结 语

(1) 提升试验室质控人员的自身素质和强化质量意识是解决问题的根本途径之一。

(2) 从源头做起,严格控制原材料质量,避免在混凝土生产过程中因原材料波动带来对混凝土质量的影响。

(3) 严格控制生产过程中的各个环节,提供优质的满足设计、施工要求的混凝土,极大地提高混凝土浇注水平,从根本上消除混凝土棒坑。

(4) 加强沟通与协调,及时处理施工过程中存在的问题,为彻底解决混凝土振捣棒坑起到促进作用。