退火工艺对冷轧态CoCrNi中熵合金组织与性能的影响*

李双元,王 宏,彭渝丽,王 军,武上焜

(西安工业大学 材料与化工学院,西安 710021)

高熵合金[1-3](High Entropy Alloys,HEAs)是由5种或5种以上金属元素以等原子比或非等原子比混合而成的单相固溶体。高熵合金具有高强度、高硬度、耐磨、耐腐蚀及高温力学性能特点[4]。随高熵合金组元数量减少形成的中熵合金(Medium Entropy Alloys,MEAs)[5-6],其结构熵在R~1.5R(R为气体常数,R≈8.31 J·mol-1)之间[7-8]。文献 [9] 表明,CoCrNi 合金因优异的低温性能和单一面心立方的晶体结构被广泛关注。目前,相关学者对中熵合金的研究相对较少,主要集中在CoCrNi合金的变形处理。CoCrNi合金剧烈变形后可以显著提高合金的屈服强度,同时牺牲大量塑性。文献[9]通过电弧熔炼法制备了CoCrNi中熵合金,并研究其低温性能。研究结果表明:CoCrNi中熵合金为单一FCC相,其强度与韧性大于大多数高熵合金和多相合金。室温下CoCrNi中熵合金抗拉强度约为1 GPa,断后伸长率约为70%,断裂韧性值大于200 MPa·m1/2。在低温环境下,CoCrNi中熵合金的抗拉强度提高至1.3 GPa,断裂延伸率提高至90%,断裂韧性值提高至275 MPa·m1/2。文献[10]通过等通道转角挤压的方式制备了CoCrNi中熵合金,研究结果表明,由于晶粒细化、位错产生、三维孪晶结构和L-C锁的存在,提高了CoCrNi中熵合金的力学性能。变形后退火处理可进一步提高材料的力学性能。在500 ℃退火,其屈服强度达到了1.5 GPa,应变为4.1%。通过调节退火孪晶,得到屈服强度达到1 GPa及塑性达到45%的高强度与高塑性的CoCrNi合金。这些研究主要关注CoCrNi合金的变形处理以及变形处理产生的强度显著提高及塑性剧烈下降的现象,很少有涉及对初始态CoCrNi合金的研究,而提高初始态CoCrNi合金的性能可以为后续变形研究奠定基础。

CoCrNi合金与其他传统合金类似,在熔炼和浇注过程中会产生大量缺陷,从而影响材料的力学性能,在研究变形处理之前应该先去除这些缺陷。常见的去除缺陷的方法为通过热变形达到动态再结晶,如热锻和热轧。这些方法均在高温下进行,因此效率低,工艺复杂且不能大量制备。冷轧可以去除缺陷,但同时会引入大量加工硬化现象,经过退火后加工硬化现象消失并发生再结晶现象,形成均匀的等轴晶。本文通过对冷轧后的CoCrNi合金进行不同温度(高于再结晶温度)热处理,研究其组织与性能演变,以期获得高强度、高塑性的初始态CoCrNi中熵合金。

1 实验材料及方法

使用高纯度(原子百分比x≥99.99%)Co,Cr和Ni金属颗粒为原料,用超声波清洗表面后以等摩尔比配料。在氩气的保护下采用真空电弧熔炼法制备中熵合金CoCrNi铸锭,合金需反复熔炼5次以上以保证成分均匀。利用冷轧机对铸锭进行多道次轧制,为了防止轧制变形量过大导致合金开裂,每道次下压量控制在当前厚度的5%以下,直到轧制后的板材厚度小于2 mm为止。最后将冷轧的样品分别在900 ℃、1 000 ℃和1 100 ℃下保温10 min、30 min、60 min和120 min后随炉冷却。本文将冷轧试样和冷轧后不同温度及不同时间退火的试样分别标记为CR,CR900-10,CR900-30,CR900-60,CR900-120,CR1000-10,CR1000-30,CR1000-60,CR1000-120,CR11000-10,CR1100-30,CR1100-60和CR1100-120。

采用日本岛津X射线衍射(Diffraction of X-Rays,XRD)仪(型号:LabX XRD-6000)对试样进行结构分析,扫描角度为20~100 (°),扫描速度为4 (°)·min-1。采用沃伯特402 MVD型数显显微维氏硬度测试仪进行硬度测量,载荷为100 g,保荷时间为10 s,为了保证测量的准确性,进行多次测量取平均值。采用suns UTM51D5型电子万能试验机进行拉伸实验,测试依据为GB/T 228.1—2010,实验前安装3442-010M-100M-ST型引伸计,原始标距为12 mm,引伸计标距为10 mm,应变速率为10-3s-1。采用泰思肯VEGA3-SBH型钨灯丝扫描电子显微镜进行组织分析,采用体积比为1∶9的高氯酸酒精溶液作为抛光液进行电解抛光,电压为20 kV,电子束强度为16。

2 实验结果与分析

2.1 维氏硬度分析

图1为不同热处理工艺下试样的显微硬度图。由图1可知,冷轧后的试样显微硬度最高为456 HV;900 ℃退火处理,当退火处理时间t为10 min时,显微硬度下降至255 HV,这是由于冷轧过程中晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,材料内部出现了大量的加工硬化,使硬度显著提高[11]。在退火过程中,当退火温度高于材料的再结晶温度时,发生再结晶现象,变形的晶粒组织逐渐转变为等轴晶组织,加工硬化现象逐渐消除;随退火时间增加到1 h,显微硬度缓慢下降至215 HV;随退火时间继续增加,显微硬度无明显变化。这是由于900 ℃退火处理,温度较低,再结晶现象缓慢发生,随退火时间延长,逐渐发生完全再结晶后硬度无明显变化;1 000 ℃和1 100 ℃退火处理,当退火时间为10 min时,显微硬度分别下降至219 HV和199 HV。这是由于温度升高,热扩散速度加快,变形的晶粒更快形核并发生长大,随退火时间增加,显微硬度无明显变化。

图1 不同热处理工艺下试样的显微硬度图Fig.1 Microhardness of the sample heat treated with different processes

2.2 XRD分析

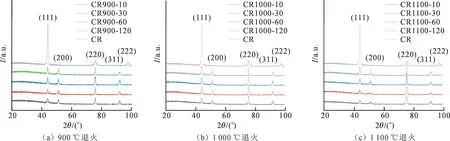

图2为不同热处理工艺下(900 ℃、1 000 ℃和1 100 ℃退火)试样的XRD图。由图2可知,冷轧后不同温度、不同时间退火的CoCrNi中熵合金均为单一FCC结构。文献[12]研究了CoCrNi中熵合金高压扭转后的晶格结构,结果显示高压扭转前后,退火处理的CoCrNi中熵合金均为单一FCC结构。由此可知,冷轧后退火并未引起相结构的改变,组织仍保持为单相FCC结构。通过分析各衍射峰相对强度的变化可知,冷轧后退火前与退火后相比,其(111)晶面衍射峰强度有所下降,说明在冷轧的过程中产生了很强的织构[13],在退火过程中发生了再结晶,织构消失,(111)晶面衍射峰强度大幅度降低。

2.3 组织分析

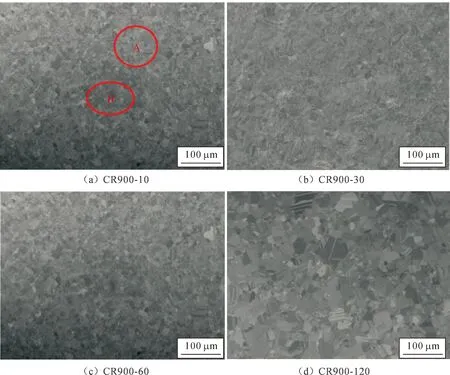

图3为试样900 ℃热处理后的组织图,其中图3(a)为CR900-10的组织图,从图3(a)可以看出,A区域冷轧过程中形成的细小晶粒组织与B区域再结晶后的等轴晶组织共存。文献[9]研究了CoCrNi中熵合金室温下的变形,研究结果表明CoCrNi中熵合金室温变形,也有大量变形孪晶产生。A区域由于冷轧过程中将铸态的枝晶组织压碎,拉长后形成细小长条状组织,B区域已发生部分再结晶,开始出现等轴状晶粒。图3(b)~3(d)分别为CR900-30,CR900-60和CR900-120的组织图。从图3可看出,随着退火时间的延长,冷轧后的细小晶粒逐渐消失,取而代之的是逐渐均匀的等轴晶组织,当退火时间增加到120 min时,其组织均匀且晶粒明显大于图3(a)中冷轧后的晶粒,孪晶数量也大幅度减少,这是由于900 ℃高于CoCrNi合金的再结晶温度,在退火过程中,随退火时间的延长,逐渐发生完全再结晶,组织由细小的晶粒逐渐转变成均匀的等轴晶组织,图3(d)与图3(a)相比晶粒明显长大。

图2 不同热处理工艺下试样的XRD图Fig.2 XRD Spectrum patterns of the sample heat treated with different processes

图3 试样900 ℃热处理后的组织图

图4为试样1 000 ℃热处理后的组织图,其中图4(a)~4(d)分别为CR1000-10, CR1000-30,CR1000-60和CR1000-120的组织图。由图4可知,在1 000 ℃、10 min退火的组织与CR900-120类似,随着退火时间的延长,组织未发生明显改变,但是与900 ℃退火的组织相比,晶粒发生轻微的长大,这是由于退火温度升高至1 000 ℃,热扩散速度加快,变形的晶粒更快形核并长大,仅退火10 min即可得到均匀的组织,随着退火时间的延长,组织无明显变化。

图5为试样1 100 ℃热处理后的组织图,其中图5(a)~5(d)分别为CR1100-10,CR1100-3,CR1100-60和CR1100-120的组织图。

图4试样1 000℃热处理后的组织图

Fig.4 Microstructure images of the sample heat treated at 1 000℃

图5试样1 100℃热处理后的组织图

Fig.5 Microstructure images of the sample heat treated at 1 100℃

由图5可知,1 100 ℃下退火时,仅退火10 min就会出现均匀的组织,随退火时间延长,组织无明显变化。与900 ℃和1 000 ℃退火组织对比可以发现,1 100 ℃退火后的晶粒发生明显长大,这是由于退火温度继续升高至1 100 ℃,再结晶现象迅速发生,完全再结晶后出现粒长大的现象,会影响材料性能,这与1 100 ℃下退火显微硬度略低于1 000 ℃和900 ℃的结果一致。

2.4 力学性能分析

图6为试样900 ℃热处理后的应力-应变(σ-ε)曲线图,由图6可知,冷轧后屈服强度可达1 570 MPa,但塑性只有5%,这是由于冷轧属于剧烈塑性变形,会引入大量加工硬化现象,大幅度提高强度的同时会损失大量塑性。CR900-10的屈服强度为470 MPa,塑性为49%;CR900-30的屈服强度为415 MPa,塑性为53%;CR900-60的屈服强度为410 MPa,塑性为61%;CR900-120的屈服强度为400 MPa,塑性为69%。由此可见,在900 ℃下退火时,随退火时间的延长,试样的屈服强度逐渐降低,而塑性逐渐提高,这是由于在900 ℃下发生了从部分再结晶到完全再结晶的过程,冷轧过程中产生的加工硬化逐渐消失,强度逐渐降低,塑性逐渐增加。

图6 试样900 ℃热处理后的应力-应变曲线Fig.6 Strain-stress curves of the sample heat treated at 900 ℃

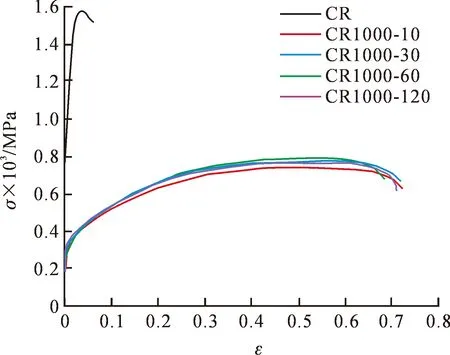

图7为试样1 000 ℃热处理后的应力-应变曲线,由图7可知,CR1000-10的屈服强度为315 MPa,塑性为71%;CR1000-30的屈服强度为288 MPa,塑性为67%;CR1000-60的屈服强度为271 MPa,塑性为68%;CR1000-120的屈服强度为306 MPa,塑性为71%。由此可见,退火温度提高至1 000 ℃,随退火时间的延长,试样的屈服强度和塑性无明显变化,但是与CR900-120相比,试样强度有所下降,但塑性基本无变化,这是由于1 000 ℃退火处理,热扩散加快,再结晶现象快速发生,但是温度还不足以使晶粒明显长大。

图7 试样1 000 ℃热处理后的应力-应变曲线Fig.7 Strain-stress curves of the sample heat treated at 1 000 ℃

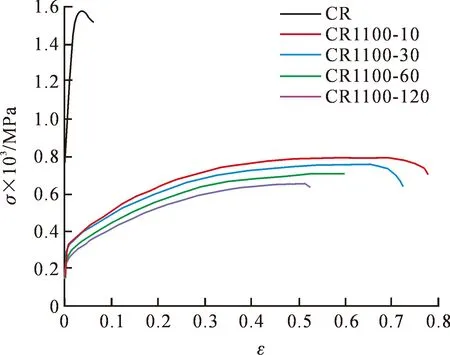

图8为试样1 100 ℃热处理后的应力-应变曲线,由图8可知,CR1100-10的屈服强度为351 MPa,塑性为77%;CR1100-30的屈服强度为346 MPa,塑性为72%;CR1100-60的屈服强度为307 MPa,塑性为60%;CR1100-120的屈服强度为291 MPa,塑性为52%。由此可见,退火时间继续提高至1 100 ℃,随退火时间的延长,试样屈服强度与塑性均逐渐下降,这是由于1 100 ℃下退火温度较高,再结晶现象快速发生,并出现晶粒长大现象,影响材料性能。

图8 试样1 100 ℃热处理后的应力-应变曲线Fig.8 Strain-stress curves of the sample heat treated at 1 100 ℃

3 结 论

1) 冷轧后的试样有加工硬化现象,显微硬度为456 HV,冷轧后退火可以去除冷轧引入的加工应力,900 ℃下退火,退火温度较低,再结晶现象逐渐发生,退火10 min时,显微硬度为255 HV,退火时间延长至30 min时,显微硬度降至238 HV,退火时间继续延长至1 h时,显微硬度降至215 HV后无明显变化;退火温度提高至1 000 ℃和1 100 ℃,退火10 min时,显微硬度分别为219 HV和199 HV,随退火时间延长无明显变化,这是由于温度升高热扩散加快,变形的晶粒更快形核并发生长大,发生晶粒长大现象,退火2 h后硬度值明显低于900 ℃退火。

2) 冷轧后退火处理无新相的产生,依然是单一的FCC结构。退火后发生再结晶,由于织构的消失导致(111)晶面衍射峰强度发生显著变化。

3) 冷轧过程中引入的加工硬化现象使试样的屈服强度提高至1 570 MPa,塑性严重损失至5%,在退火的过程中,屈服强度逐渐降低,塑性逐渐提高。900 ℃退火10 min时,屈服强度和塑性分别为470 MPa和49%,随退火时间延长,屈服强度缓慢下降,塑性缓慢提高,退火2 h时,屈服强度为400 MPa和69%;1 000 ℃退火10min时,屈服强度和塑性分别为315 MPa和71%,随退火时间延长无明显变化,退火2 h时,屈服强度和塑性分别为306 MPa和71%;1 100 ℃退火10 min时,屈服强度和塑性分别为351 MPa和77%,由于发生晶粒长大随退火时间延长,屈服强度和塑性均下降,退火2 h时,屈服强度和塑性分别为291 MPa和52%。