炼厂干气中回收氢气和轻烃的耦合工艺研究

何学坤 崔久涛 冯宝林

摘 要:在目前常用的膜分离和变压吸附分离回收氢气工艺和油吸收回收轻烃工艺的基础上,针对某炼厂干气的氢气含量、轻烃含量、压力和装置规模设计了由膜分离和PSA分离回收氢气、油吸收回收轻烃的耦合工艺,并且使用PROII软件对流程进行模拟与优化,确定了较优的操作参数,最終得到最优的工艺技术方案。该工艺按照氢气含量高低对炼厂干气实施分级利用,既可以回收氢气和轻烃资源,减少浪费又可降低装置加工成本,以及缓解厂内氢气资源紧缺的问题,实现企业新的经济增长方式,将为炼厂提供新的效益增长点,提高企业经济效益。另外,耦合回收工艺处理可以提高瓦斯热值,从而增加瓦斯管网稳定性和加热炉系统的安全性。

关 键 词:炼厂干气;氢气回收;轻烃回收;耦合工艺

中图分类号:TQ 202 文献标识码: A 文章编号: 1671-0460(2020)01-0162-05

Study on the Coupling Process of Hydrogen and Light

Hydrocarbon Recovery From Refinery Dry Gas

HE Xue-kun, CUI Jiu-tao, FENG Bao-lin

(China National Petroleum Corporation Northeast Refining & Chemical Engineering Co., Ltd., Liaoning Dalian 116085, China)

Abstract: On the basis of the commonly used membrane separation and pressure swing adsorption processes for hydrogen recovery and the oil absorption process for light hydrocarbon recovery, a coupling process of membrane separation,PSA and oil absorption for recovering hydrogen and light hydrocarbon was designed according to the hydrogen content, light hydrocarbon content and pressure of dry gas and plant scale in a refinery. Furthermore, the process was simulated and optimized by PROII software, and the optimal operation parameters were determined, and the optimal technological scheme was finally obtained. According to the level of hydrogen content, this process can utilize refinery dry gas in different stages, which can not only recover hydrogen and light hydrocarbon resources, reduce the waste, but also reduce the processing cost of the unit, alleviate the shortage of hydrogen resources in the plant, realize the new economic growth mode of the enterprise, and provide a new point of economic growth for the refinery. In addition, the gas calorific value can be increased by the coupling recovery process, thereby increasing the stability of gas pipeline network and the safety of heating furnace system.

Key words: Refinery gas; Hydrogen recovery; Light hydrocarbon recovery; Coupling process

炼油厂的加氢装置生产运行过程中,加氢过程会伴随产生组分为氢气、甲烷、乙烷、丙烷、丁烷等的炼厂干气,炼厂干气的生产总量约占整个装置加工量的5%左右[1]。炼厂干气中富含有氢气、乙烷、LPG、轻汽油等高附加值物质,其中氢气可以作为炼厂加氢装置生产原料,乙烷可作为乙烷脱氢装置的生产原料来生产乙烯;LPG、C5轻油可用于化工装置生产化工原料,或者直接用于车用及民用燃料。在炼油厂加工过程中,氢气作为原料的用量一般占整个炼厂原油加工量的0.8%~1.4%。在炼油厂企业生产装置中,连续重整装置生产的重整氢气是最理想的氢源,但是重整氢气的产量最多只能占到原油加工量的0.5%[2],因此炼油厂内的连续重整装置生产的氢气远不能满足炼油厂对氢气日益增加的需求,所以炼油厂只能通过新建原料为天然气或煤炭的制氢装置来弥补氢气的不足。此外,炼油厂面对质量越来越差的原油和越来越高的产品质量要求的双重压力,使得加氢生产装置得到越来越广泛的应用[3],随之带来越来越多的加氢生产装置的投产,如此一来,炼油厂内投产的加氢装置对氢气的需求量也不断增加,同时这些加氢生产装置也会有大量的炼厂干气(富氢气)外排至瓦斯管网作为低价值原料使用或燃料烧掉,不仅造成炼油厂内氢气资源的极大浪费,同时也降低了炼油厂内瓦斯热值,造成瓦斯管网压力不稳定,对炼油厂内各装置的加热炉产生一定影响,而且存在一定的安全隐患。如果能够回收炼厂干气中的氢气和富C2+产品,降低企业制氢气成本,得到高附加值的LPG、乙烯原料、C5轻油产品,不仅可以提高炼厂的综合经济效益和消除瓦斯系统不稳定造成的安全隐患问题,还将为社会带来巨大的经济效益和环境效益。

1 炼厂干气回收工艺

目前,工业上炼厂干气回收工艺主要包括氢气回收工艺和轻烃回收工艺。氢气回收常采用的工艺包括:变压吸附分离工艺(简称为PSA)、膜分离工艺、深冷分离工艺、以及膜分离+PSA耦合工艺。常采用的轻烃回收工艺包括:油吸收工艺、压缩冷凝工艺和有机蒸汽膜工艺[4,9]。

2 炼厂干气回收存在的主要问题

变压吸附工艺、膜分离工艺、压缩冷凝工艺、油吸收工艺等技术都在回收炼厂干气中的高价值组分方面得到较为广泛的应用。但考虑到炼厂干气来源的多样性、组成的复杂性和压力的差异性以及各种分离技术使用范围的局限性,针对不同炼厂干气的特点,应选用适宜的分离技术,打破单一技术回收的瓶颈;应开发出以膜分离技术为核心的多技术梯级耦合回收流程,充分高效地回收炼厂干气中的高附加值资源,为企业创造经济效益和社会效益。目前各工艺存在着一些不足,主要表现在以下几个方面[7]:

第一,目标产品单一。变压吸附工艺和膜分离工艺只能回收氢气组分,但是对LPG及轻烃组分未处理。而油吸收工艺、压缩冷凝工艺只能回收LPG和轻油,不能回收氢气组分。

第二,收率不高。只有得到单一组分,处理后的剩余气量还是非常大,而且其他高附加值的物质依然作为燃料直接烧掉。

第三,能量利用效率低。处理炼厂干气的工艺过程中都需要升压,压缩机的功耗很大一部分都被处理后的气体带走,损失较大。

如何充分发挥现有各种技术优势,实现炼厂干气中资源的综合回收,提高分离过程的能量利用率和资源的回收率,是耦合分离工艺的特点和目标。

3 综合回收炼厂干气的工艺优化

3.1 工艺设计与优化的基础

本文在传统工艺设计和分析的基础上,设计研究了氢气提纯、压缩/冷凝、油吸收的综合回收炼厂干气工艺,并使用PROII流程模拟软件对工艺流程进行模拟计算和优化工艺流程设计,确定工艺流程中各设备的操作参数,同时分析设计工艺的经济效益。

优化工艺流程目的是为获得最高经济效益。本文评价工艺装置的经济效益方法如下:通常按照生产的产品总值减去原材料费用、操作费用、设备折旧费用、管理费用和人工费用,暂不考虑人员的增减、设备的改变等因素对经济效益的影响,经济效益用产品总值减去原材料费用、公用工程费用和新增投资费用来计算,其公式如(1)[6]:

M=![]() (1)

(1)

式中:M —经济效益,元/h;

B —产品价格,元/t;

P—产品总量,kg/h;

F —原材料费用,元/h;

U —公用工程费用,元/h;

i —产品数量;

C —年新增设备投资,元;

h —年生产时数,按8 400 h计;

μ—折舊系数。对于氢气膜分离撬块,使用寿命为8年,取折旧

系数为0.125。其他设备使用寿命为20年,取折旧系数为0.05。

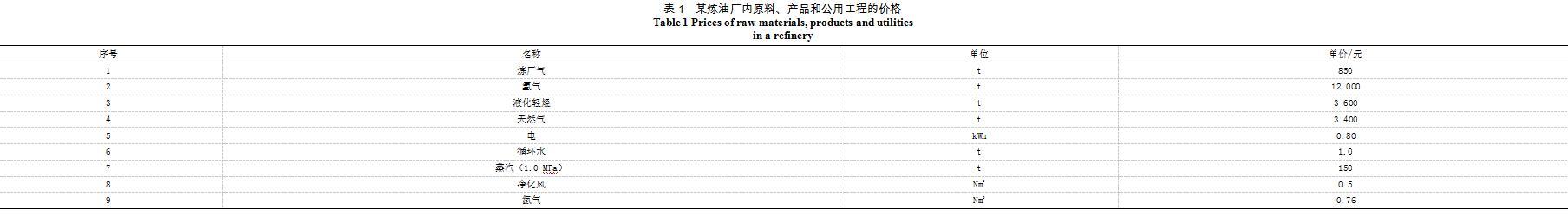

产品包括LPG、C5轻油、氢气以及残余的尾气。产品总值为LPG、C5轻油、氢气以及残余的尾气价值之和。公用工程考虑了低压蒸汽、压缩机用电、制冷用电、循环水等,见表1。

投资回报率也是化工设计时需考虑的重要参数,可用产出投入比简单估算。在本文中,产出投入比为经济效益与公用工程消耗和新增设备投资费用之和的比例,未将原料消耗计入[8]。

公式如下:产出投入比=![]() (2)

(2)

3.2 原料基础数据![]()

炼厂干气来自全厂各个加氢和制氢装置,它们分别是:重整装置的PSA解吸气(简称WL1)、东区火炬气回收装置的火炬放空气(简称WL2)、西区火炬气回收装置的火炬放空气(简称WL3)、2#柴油加氢改质装置的低分气(简称WL4)、1#柴油加氢改质装置的低压尾气(简称WL5)、加氢脱酸装置的低压尾气(简称WL6),见表2。

3.3 氢气回收工艺方案对比

依据6股炼厂干气的氢气含量、轻烃含量和压力参数,将其分成两大类进入氢气回收系统。

依据工艺方案对比得出,膜分离方案比变压吸附方案不仅收率较高,而且投资较低,占地面积较小,操作简单,控制点数少。另外考虑后续操作,膜分离与后续工艺流程匹配更好,因此一类炼厂干气氢气回收推荐采用膜分离方案。

第一类(一级氢气回收单元):重整PSA解吸气和2#柴油改质装置低分气中的氢气含量非常高,并且不含CO2特殊杂质。两股炼厂干气经增压和预处理后进入分离系统中,可生产纯度达到95.0%以上的氢气。针对原料性质和产品要求,选用膜分离和变压吸附分离技术方案进行对比,见表3。

第二类(二级氢气回收单元):根据炼厂干气性质(轻烃含量,含有CO2组分)。选用了变压吸附分离和膜分离+变压吸附分离方案进行对比,轻烃回收选用压缩冷凝和油吸收进行对比。以下是对氢气回收和轻烃回收的两种技术方案分别进行论述,见表4。

3.3.1 氢气回收方案对比

根据上述两种氢气提纯方案对比结果来看,PSA方案比膜分+变压吸附分离方案的回收率稍低,但能耗更低,经济效益更好,投资也更低,且操作更简单。综合考虑,二类炼厂干气氢气回收推荐采用变压吸附分离技术。

3.3.2 二类炼厂干气轻烃回收方案对比

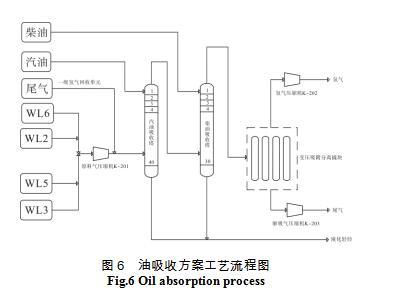

根据上述两种轻烃回收方案对比看出,压缩冷凝方案不仅收率较低,而且投资较高;而油吸收方案虽然能耗稍高,但是回收率是压缩冷凝方案的两倍,同时该方案投资较低。因此,推荐采用油吸收方案。

3.4 总工艺方案

通过对两大类炼厂干气氢气和轻烃回收技术方案一系列的综合比较后,筛选出最后的工艺流程方案,即膜分离(一级氢回收)+油吸收(轻烃回收)+变压吸附分离(二级氢回收)的综合方案,详见总工艺流程图。

3.4.1 產品

本项目主要产品为氢气、液化轻烃、尾气。氢气去氢气管网,液化轻烃出界区去解吸处理,尾气去燃料气管网,其性质参数见表6。

3.4.2 公用工程消耗

本项目所需公用工程包括循环水、除盐水、电、蒸汽、净化风、氮气等,公用工程消耗见表7。

3.4.3 辅助原料消耗

本项目所需辅助原料包括汽油、柴油等,汽油和柴油都是循环使用,各辅助原料消耗见表8。

3.4.4 工艺方案的经济效益分析

根据本项目建设后的成本及产品的情况,计算成本与收益,分析该项目的财务效益,从经济上分析可行性。本项目评价中涉及的原料及产品价格参考中国石油天然气集团有限公司下属炼厂平均价格计列。根据装置的进料及输出,计算成本及收益,进行效益评价见表9。

通过经济分析可知,项目的各项经济指标良好,既有较好的经济效益又有较强的抗风险能力,能够为企业带来新的经济增长方式,将为炼厂提供新的效益增长点,提高企业经济效益。

4 结论

(1)炼厂干气梯级回收工艺回收氢气、轻烃等可以最大限度地利用炼厂能源和资源。

(2)膜分离、油吸收、变压吸附等技术梯级耦合,通过采用不同分离技术的匹配和相互促进,实现能源梯级利用和资源梯级回收,提高资源组分的综合回收率,降低分离能耗。

(3)对多氢少烃的炼厂干气优先采用变压吸附或者氢气膜分离等进行氢气回收,同时通过双向富集实现轻烃浓缩,有利于轻烃的浅冷回收、减少低温冷剂的消耗。

(4)对多烃少氢的炼厂干气优先采用油吸收或者有机蒸汽膜分离等进行轻烃回收,同时通过双向富集实现氢气浓缩,有利于减小氢回收规模和能耗,提高产品纯度。

参考文献:

[1]沈光林,陈勇,吴鸣.国内炼厂气中氢气的回收工艺选择[J].石油与天然气化工,2003,32(4):193-196.

[2]王文英,张振亮.炼厂干气的回收利用[J].化工技术经济,2000,18(2):11-16.

[3] 徐勤利.炼厂气分级利用[J].齐鲁石油化工,2009,37(3)252-254.

[4]蒋洪,朱聪.小气量低压气轻烃回收工艺方案研究[J]. 西南石油学报,1996,18(2):117-122.

[5]刘天翼,朱光升,陈光. 膜分离技术在回收炼厂气中氢气的应用[J].当代化工,2016,45(7):1446-1449.

[6]彭琳.综合回收炼厂气中氢气及轻烃工艺的设计研究[D].大连:大连理工大学,2008.

[7] 李国,贺高红,罗强.催化裂化吸收稳定系统流程模拟及优化[J].化工进展,2006,25(增刊):233-236.

[8]彭琳,贺高红,阮雪华,等.综合回收炼厂尾气中LPG及H2工艺的开发[C].全国石油和化工行业节能和节水技术—第二届论坛论文选编《化工进展》编辑部选编.北京:化学工业出版社,2007.

[9] 魏瑞.炼厂气中氢气资源的回收和利用[J].当代化工,2016,45(6):1291-1295.