新型材料替代炮泥封孔技术研究

王 风 琨

(霍州煤电集团亿隆煤业,山西 霍州031400)

顶板预裂爆破是处理坚硬、难垮落顶板的有效方式之一,在全国范围内广泛应用。为保证爆破效果,爆破孔封孔长度一般超过10m,通常采用黄土制作的炮泥,人工用炮棍将炮泥逐节送入。此种方式效率极低、人工劳动强度大、填塞质量差,急需从材料、工艺上改进[1~2]。本文以赵庄煤业1309 工作面顶板预裂爆破孔封孔为例,介绍新型材料替代炮泥技术。

1 工程概况

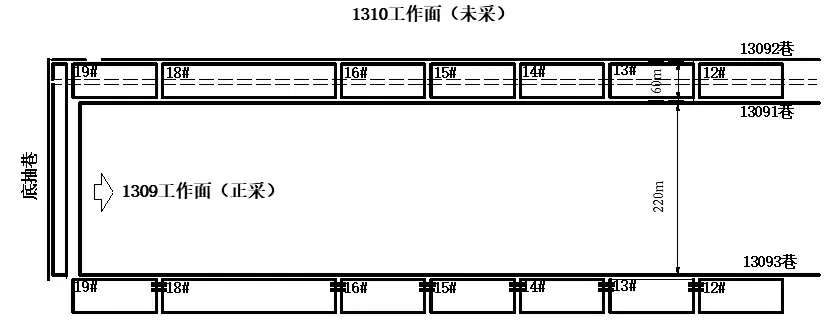

赵庄煤业属于高瓦斯矿井,1309 大采高工作面开采3#煤层,埋深超过750m,工作面采高4.75m,矿压显现剧烈。布置3 条顺槽,13093 巷、13091 巷、13092 巷,其中13093 巷为上一工作面复用巷道。1309 工作面南侧为1308 工作面采空区,北侧为1310工作面,尚未回采;西侧为煤柱,东侧为盘区大巷。为了避免工作面在回采过程中13093 巷变形量过大,且出现瓦斯动力现象,计划在13093 巷进行超前深孔预裂爆破。如图1 所示。

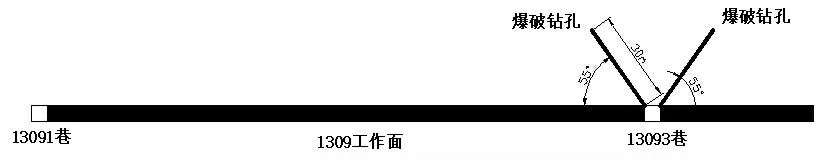

爆破孔布置在13093 巷两侧,钻孔间距8m,孔深30m,孔径75mm,仰角55°,如图2 所示。爆破使用煤矿许用三级乳化炸药,直径45mm,长度500mm,共计装入18 卷,总长9m,采用PE 管装药,送入孔底,封孔长度12m。初始计划采用炮泥机制作炮泥卷人工填塞封孔。

图1 13093 巷与工作面位置关系图

图2 爆破钻孔位置示意图

2 封孔存在问题及解决思路

使用炮泥封孔时,为了避免炮泥在爆破孔内堵塞,必须使用炮棍将炮泥一节一节缓慢推入爆破孔内,轻轻捣实,炮棍采用2m/节的PVC 管制作,每送入一节炮泥,需要重复的拆装,工序十分复杂,效率极低,填塞质量无法保证,期间还需要防止雷管绞线损伤。每个爆破孔填塞炮泥时间4 个小时以上,每天仅有检修班可以进行爆破,严重影响爆破进度和工作面回采。

炮泥封孔缺陷在于材料,炮泥为固体状,无流动性,必须依靠人工填送,孔内情况复杂,封孔质量过于依赖工人技术和责任心。计划研发一种新型封孔材料,初期具备一定的流动性,能够通过泵压注入封孔段,注入后能够快速凝固,并具备类似炮泥的性能,简化封孔工艺。其性能要求如下:

1)材料初期具备1~2min 流动性,能够提供注入所需时间;

2)2min 后迅速失去流动性,不发生漏浆;

3)2h 以内具备0.2~0.4MPa 强度,满足当班爆破需求;

4)强度不可过高,起到压缩缓冲作用,防止强度过高爆破冲击波将封孔段整体爆出。

3 新型封孔材料性能及现场试验

3.1 新型封孔材料性能

新型封孔材料为两种无机材料,分为A 型和B型,使用时分别加水搅拌,水灰比3:1,两种浆液混合前,4h 内不发生沉淀、凝结,混合后约1~2min 失去流动性,10min 具备一定的强度,30min 即可达到0.2MPa,2h 强度0.4MPa。

3.2 现场试验

1)封孔方式。将炸药送至指定位置后,导爆索连接雷管,将雷管绞线引出孔外,在孔内插入两根1214型铝塑管,两根长度均为12.5m,一根为注浆管,一根为返浆管,孔口外漏0.5m,注浆管尾端安装连接头可与高压胶管连接,返浆管安装阀门,在孔口1m 长度填塞棉纱或者炮泥封口。如图3 所示。

图3 封孔结构示意图

2)注浆设备、材料。注浆设备采用2ZBQ40/19 型气动双液注浆泵,QB200 型气动搅拌桶2 个,相应风水管路、连接头及配件,封孔材料使用新型封孔材料。

3)注浆方式。将返浆管阀门打开,打开注浆泵混合管连接注浆管开始注浆,当返浆管开始返浆时,先关闭返浆管阀门,再停止注浆,将注浆管管口堵塞。采用集中封孔方式,最后一个爆破孔封孔结束等待2h后,即可进行集中爆破作业。

4)效果考察。采用新型封孔材料灌注封孔技术后,每个孔平均封孔时间仅为20min,大大提高了作业效率,减轻了人工劳动强度;爆破结果表明,该封孔材料完全能够起到与炮泥类似的作用,爆破效果良好。

4 结 论

1)深孔爆破封孔中,炮泥封孔方式填塞质量差、作业效率低,人工劳动强度大;

2)采用一种新型封孔材料,具备一定的流动性,通过灌注方式进行封孔,灌注后能够1~2min 失去流动性,2h 具备0.4MPa 左右强度;

3)进行了现场试验,结果表明,采用新型材料封孔后,单个钻孔封孔时间由4h 减少到20min,大大提高了作业效率,减轻了工人劳动强度,提高了填塞质量,能够起到和炮泥类似的作用,替代效果良好。

——基于三元VAR-GARCH-BEEK模型的分析