DTL 型矿用皮带输送机结构缺陷分析及改进措施

刘 晓 庆

(山西潞安集团安全仪器测试中心,山西 长治 046204)

0 引 言

皮带具有动力足、便于操作,输送能力强,输送平稳,运送量大等优点[1],皮带输送机在煤矿中得到了广泛运用,给矿井运输带了显著的变化。虽然针对皮带运输机在运行过程中出现的问题,许多矿山结合自己的生产实践,对带式输送机的相关部件进行了改进[2]。但是,对托辊损伤、减速器断轴、皮带跑偏的改善效果并不明显,因此,研究DTL 型矿用带式输送机的结构缺陷并提出改进措施具有重要意义。

1 结构缺陷分析

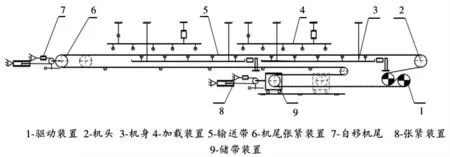

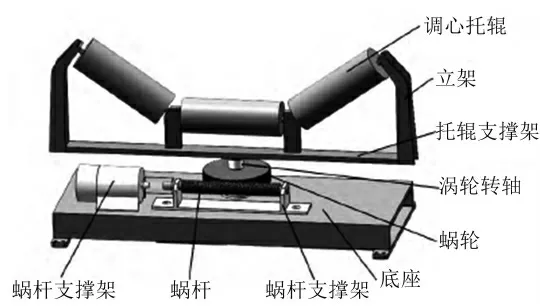

图1 DTL 型皮带机结构示意图

带式输送机是连续输送货物的装置,伸缩式带式输送机在传统的带式输送机上增加了一个自动移动的机尾。当自走式机器的尾部向前移动时,张紧装置将小车移动到尾部末端,在尾部收回的胶带被收集到存储装置中。皮带输送机主要由机械部分、电气部分和加载部分组成。机械部分包括机头、机身、机尾、自动移动机尾、驱动装置、存储装置、装载装置等[3]。DTL型矿用皮带输送机机结构简图详见图1 所示。

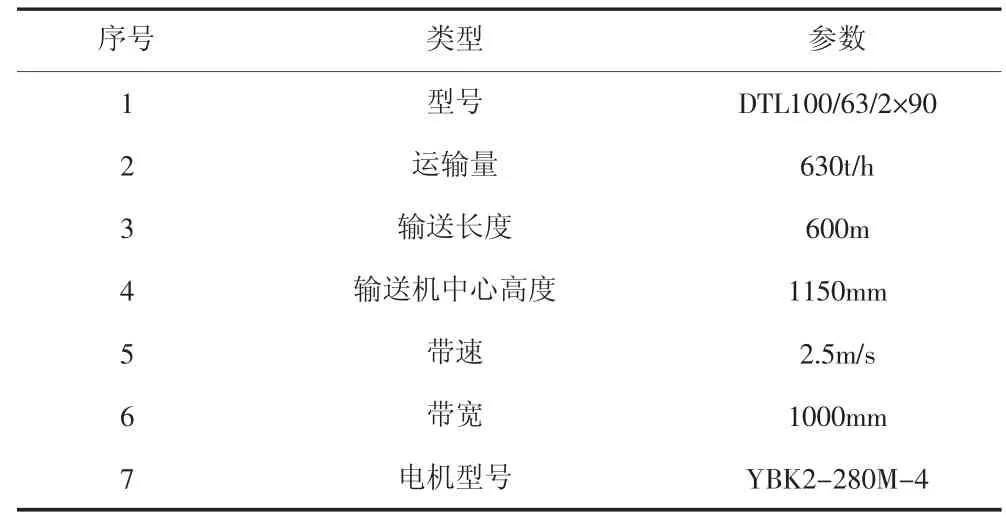

煤矿DTL 型可伸缩皮带机技术参数见表1。

表1 DTL 型皮带机技术参数

2.1 托辊破坏

皮带输送机在工作过程中,由于设备长时间运行,有可能会在设备的接缝处掉落煤炭,次数多之后可能会对皮带输送机造成损坏[4]。因为煤炭从较高位置跌落下来,在重力作用下必定会对皮带输送机的加速度造成影响,比如大块的坚硬煤岩块在跌落过程中对皮带造成巨大的冲击损毁,冲击载荷通过传递,造成托辊载荷瞬时增加,引起托辊损伤,这也增加了皮带输送机的维修次数。

2.2 减速器断轴分析

在带式输送机的正常生产中,每使用一段时间后,动力电机与带式输送机减速器之间的连接轴就会断裂[5]。仔细观察和分析了断裂的形状和位置,减速器轴的断裂点位于轴承的中间,断面形状为壳形,是典型的疲劳断裂。在减速系统的工作过程中,断裂点受到较大的拉应力,使减速轴偏离中心位置,并在旋转状态下产生较大的剪应力,两个力在疲劳应力中反复叠加在减速轴上。一旦皮带输送机运转必然导致减速器轴断裂。通过对液力偶合器的状态分析,液力偶合器重量较大,安装在减速器端部,使减速轴承受较大的径向应力,使减速轴不平衡,平衡性差,液压耦合器与减速轴的装配误差也会产生剪应力,进一步促进减速器轴断裂。

2.3 皮带跑偏分析

带式输送机在运行过程经常出现跑偏问题[6],皮带输送机运行应当遵循以下三个原则:紧密运行、平稳运行、不高低速度交替运行。只要带式输送机不同位置的张力存在一定差异,皮带就会向相对较大的张力位置跑偏。如果带式运输机在不同位置的高度不同,则皮带会向相对较低的位置偏移。在实际安装过程中,如果滚筒支撑结构与皮带输送装置的垂直面不一致,且一端在前面,另一端在后面,则皮带向后面偏移。

3 改进措施

3.1 托辊改进

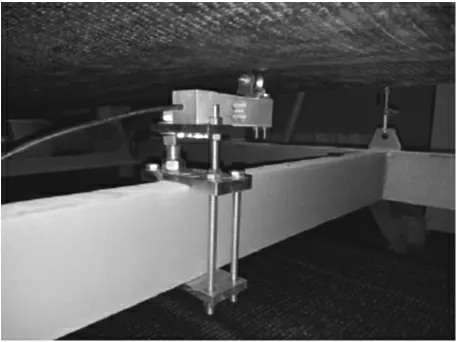

对缓冲托辊进行改造,可以增加缓冲装置,以缓解带来的冲击力,在一定程度上增加皮带输送机的寿命,如图2 为DTL 型矿用皮带机改进后的缓冲托辊。DTL 型皮带机改进后的缓冲托辊在自重作用下,两个片之间就缓冲弹簧作为平衡系统。设计合理的缓冲弹簧,考虑一定的弹力富裕系数,在皮带承载瞬时载荷冲击时就能够起缓冲作用。改进后的缓冲托辊能显著降低因冲击载荷对其造成的损坏,还能为皮带形成一定的缓冲作用,有利于皮带输送机快速运行。

图2 DTL 型皮带机改进后的缓冲托辊

3.2 减速器轴改进

1)安装液力偶合器和联轴时,使用百分表或激光对中仪等精密仪器进行对中,以提高DTL 型矿用皮带输送机总的精度,保证电机主轴、联轴节、液力偶合器和减速轴在中心线上,装配误差控制在0.01mm 以内,避免了同轴度误差而产生的附加应力。

2)液力偶合器安装在电机输出轴的一侧,使电机输出轴的承载力和减速轴的承载力均匀分布在轴承上,从而减少了对换档轴的作用力,减少断裂的可能性。

3)加强换挡轴的检修,制定相关制度,定期检查,定期维护轴承,使其保持平稳状态。设备运行后,如有摩擦、振动等噪声,应及时检查声源。及时判断维修情况。

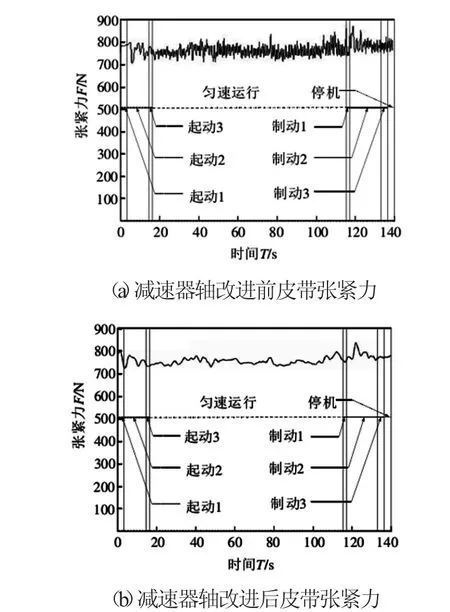

DTL 型皮带机减速器轴改进前后皮带所受张紧力进行了测试,测试结果如图3 所示。

图3 DTL 型皮带机减速器轴改进前后皮带所受张紧力

图3(a)是张力的原始数据曲线,带式输送机在启动和制动过程中会产生一定的冲击,这将引起输送机的振动,整个运行过程中输送机的振动,头部张力在输送机启动时略有降低。图3(b)当带式输送机启动时,张力减小,第一级的张力开始比第二级大得多。输送机启动后,恒速运行期间张力稳定。在输送机的制动过程中,输送带在输送机头部的加速方向与施加在输送带上的张力方向相反,因此在制动过程中增加了输送带的张力。在整个输送机运行过程中,张力的波动并不特别严重。

3.3 自动纠偏

本论文设计的带式输送机自动纠偏装置由一个纠偏夹和一个纠偏托辊组成。在实际安装过程中,皮带校正辊装置安装在驱动辊装置和反转辊装置附近,纠偏夹控制装置安装在驱动辊装置和校正支撑装置的固定位置附近,并安装校正装置。支撑辊构件在固定端位置与框架结构位置铰接连接,以保证校正辊构件在调整端位置受到气缸推力,固定位置的铰点可用作支点,完成旋转操作,使皮带按一定角度运行。这样,在滚筒的推动下,校正辊件调整端的位置可以改变辊件与皮带输送方向的夹角,自动校正皮带跑偏问题。DTL 型矿用皮带输送机纠偏夹和调心托辊三维图详见图4 和图5。

图4 DTL 型皮带机纠偏夹

图5 DTL 型皮带机纠偏结构三维图

4 改进效果

结构改进后的DTL 型矿用带式输送机在煤矿井下进行了现场试验,在试验过程中,皮带机上装有大量的煤,试验期间托辊没有发生断裂。改造后的皮带输送机具有工作稳定,噪音低等优点。使用过程中也没发现减速器断轴现象,运煤能力大幅度提高,保证了采煤工作的顺利进行。2018 年以后,通过对皮带自动纠偏装置的改进和应用,实现了对皮带跑偏的动态管理,降低了皮带机的故障率,延长了皮带的使用寿命,降低了输送机的维护成本。带式输送机设备具有很好的纠偏效果,未发生皮带跑偏事故,保证了正常的采煤作业效率。

5 结 论

针对DTL 型矿用带式输送机的托辊损伤、减速器断轴、皮带跑偏等结构缺陷问题,论文分别分析研究了结构缺陷并提出改进措施,主要得出以下结论:

1)简单介绍了DTL 型带式输送机结构参数,分析了托辊损伤、减速器断轴、皮带跑偏原因。

2)针对DTL 型带式输送机托辊损伤、减速器断轴、皮带跑偏问题,提出了相应改进措施。

3)DTL 型矿用带式输送机在煤矿井下现场试验期间,运行平稳,输送能力强,未在发生托辊损伤、减速器断轴、皮带跑偏等结构缺陷问题。

通过对DTL 型矿用带式输送机结构缺陷的改进,延长了皮带输送机的使用寿命,降低了皮带输送机的维护成本,提高了矿井的运输效率。