基于PLC 控制系统的虚拟现实技术

罗 磊 ,夏 辉,樊勇利,强文磊,许永雷,刘 静,唐 飞

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721302;2.国家油气钻井装备工程技术研究中心721302 陕西宝鸡)

0 引言

实施“中国制造2025”,坚持创新驱动、智能转型、强化基础、绿色发展,加快从制造业大国转向制造强国[1]。对制造业而言,就是利用数字化技术革新传统制造模式,实现虚拟数字样机与PLC 控制系统的融合。用虚拟样机技术可以在不用制造实物样机的基础下,最大限度模拟和替代实物样机,并减小实物样机实验周期与成本[2]。

将常用的工业PLC 控制技术、OPC 通信技术和虚拟现实技术相结合设计一套虚拟样机控制系统[3]。该系统利用虚拟样机的设计方法,快速的进行各类实验模拟以替代传统的物理样机试验,可大大的降低设计成本、缩短设计周期,并且可以提供设备操作培训。

1 控制系统原理

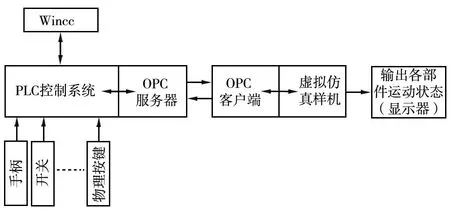

在工业生产中,利用虚拟现实技术进行交互式计算机控制的前提是建立起工业虚拟三维模型,通过虚拟现实平台和OPC技术实现与外部系统的数据交换,然后进行人机交互控制程序设计。因此,开发了一套基于虚拟数字样机的PLC 控制系统(图1),实现虚拟制造与虚拟控制的结合,让设备的调试人员和工程人员在真实感受到设备的真实性能[4]。

利用虚拟样机软件精确的建立三维模型,特别是关键部位、关键数据要在模型中准确地反应出来,以便最大限度模拟产品在实际工作状况下的各种性能。虚拟样机能够完成相应的动作,直观演示其工作的三维运动状态。控制系统能够完成自动检测的功能,实现数据的实时采集,在采集数据的基础上利用其相应的控制模块能够实现自动控制的功能。

2 虚拟现实技术

虚拟现实技术以其强大的人机交互能力、逼真的渲染场景及沉浸式的体验方式而受到人们的欢迎,现已广泛应用在军事、船舶工业、飞机制造和建筑业等多个领域。将虚拟现实技术应用于设备培训,不仅可以节约大量的人力物力,还可以大幅度提升培训效果,增强培训人员的安全意识。

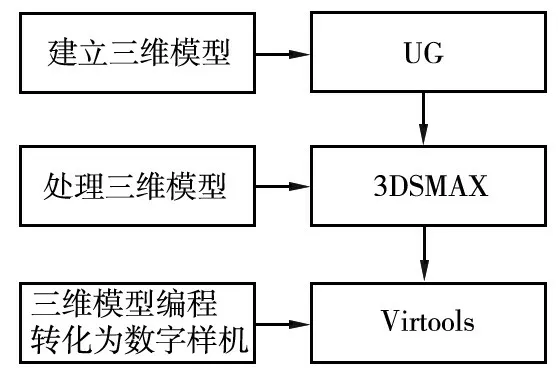

虚拟现实是建立在虚拟样机的基础上,虚拟样机建立过程又分为建立三维模型、处理三维实物模型及编制三维虚拟仿真程序(图2)。

图1 控制系统结构

图2 虚拟样机建立原理

建立三维模型:使用三维软件UG 将二维CAD 转换为立体模型。

处理三维实物模型:首先导出UG 编制平台下设计的三维实物精确模型;然后导入至3DS MAX 三维制作平台,并在3DS MAX 三维制作平台中进行模型优化及渲染,把三维实物精确复杂模型转换为三维简化模型,最后导出三维简化模型。

编制三维虚拟仿真程序:首先将上述的三维简化模型导入虚拟现实处理平台中;然后通过编写程序,赋予三维模型具有设备虚拟样机的功能,即三维模型真实模拟机械设备的物理运动情况,且可以输出虚拟的传感器数据;如图3 所示,使用Virtools软件作为编制三维仿真程序的平台。

3 PLC 控制系统

系统硬件系统选用西门子面板式工控机、S7-300 PLC 及I/O 模块、物理开关按钮组成,软件下位机采用STEP7 编程,上位机选用Wincc 显示操作状态。

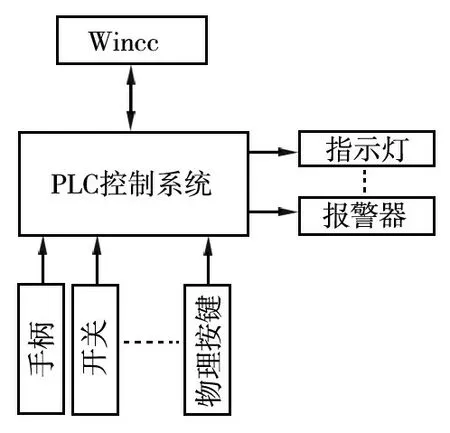

图3 虚拟样机工作原理

图4 PLC 虚拟样机工作原理

PLC 控制程序,即实验对象机械设备的PLC 控制程序,在PLC 控制系统的PLC 控制机器上运行;PLC 控制系统包括用于运行PLC 控制程序的PLC 控制器、相应的按钮、开关、操作手柄灯构成的操作输入设备、以及上位监控设备(图4)。PLC 控制程序首先读取检测信号、操作指令灯输入,然后根据控制需求进行逻辑控制、运动控制运算,最后进行控制输出,包括开关量及模拟量;程序中样机的执行器输入、输出点全部通过OPC 服务器与虚拟仿真样机连接,即原来物理I/O 点用程序中的DB 块地址取代,将DB 块中的内容通过OPC 传到虚拟样机中,虚拟机在将这些地址分配至相应传感器及执行器中。

设备虚拟样机程序:设备虚拟样机用于三维模拟机械设备的物理运动情况,以PLC 的控制输出作为驱动设备虚拟样机动作的输入,同时把设备的虚拟传感器数据返回给PLC 控制程序。

设备虚拟样机程序依据PLC 控制程序的控制输出进行相应的仿真动作,程序测试人员通过观察、监测设备虚拟样机的运动情况,判断PLC 控制程序的逻辑控制、运动控制等控制输出是否满足控制要求,若不合理则进行PLC 控制程序修改及优化,直至满足控制要求。

4 人机交互控制

用户与虚拟场景之间的互动,还需要进行人机交互设计,利用目前工业通信领域广泛应用的OPC 技术,实现对模型的调用、显示和控制。OPC 技术包括OPC Server(服务器)与OPC Client(客户端),OPC 服务器提供数据源,OPC 客户端使用处理服务器提供的数据[5]。

OPC 服务器程序:使用PLC 控制器厂商提供的OPC 服务器程序,再通过对应的通讯配置,能够完成PLC 控制程序与OPC 客户端程序之间的数据通讯;OPC 服务器程序读取PLC 控制程序的控制输出[6]。

OPC 客户端程序:基于OPC 基金会或者PLC 控制器厂商提供的OPC 客户端编制框架编制的通讯接口程序,完成OPC服务器程序与设备虚拟样机程序之间的数据通讯。客户端程序读取服务器程序上PLC 控制程序的控制输出,并传给设备虚拟样机程序。

OPC 客户端程序读取虚拟传感器数据,并传输至OPC 服务器程序,OPC 服务器程序把虚拟传感器数据输出至PLC 控制程序,作为PLC 控制程序的检测信号输入(图5)。

图5 OPC 通信原理

5 结束语

给出一种新的设计和实验方法。其特点有:

(1)系统通过OPC 技术实现多软件、多系统、多领域的计算机联合仿真。

(2)在不用制造物理样机的基础下,最大限度的模拟和替代实物样机,并减小物理样机实验周期与成本。

(3)系统解决现有技术中采用直接在实际产品上进行控制功能测试,存在测试风险、逻辑测试及程序修改,系统极大地缩短产品编制周期的问题。

(4)可以利用虚拟现实系统进行模拟培训,既能使员工切身体会到真实的工业环境,又能减少培训费用。

将常用的工业PLC 控制技术、OPC 通信技术和虚拟现实技术相结合设计出一种基于虚拟数字样机的PLC 控制系统。