催化分馏塔顶循段腐蚀原因分析与对策

荐保志,曹士伟

(广东石化公司,广东揭阳 515200)

1 原料性质

该装置原料主要为常底重油、减压渣油和蜡油,混合后原油硫含量为0.2132 wt%左右,酸值为0.03 mgKOH/g 左右,有机氯含量高达36.76 mg/L。

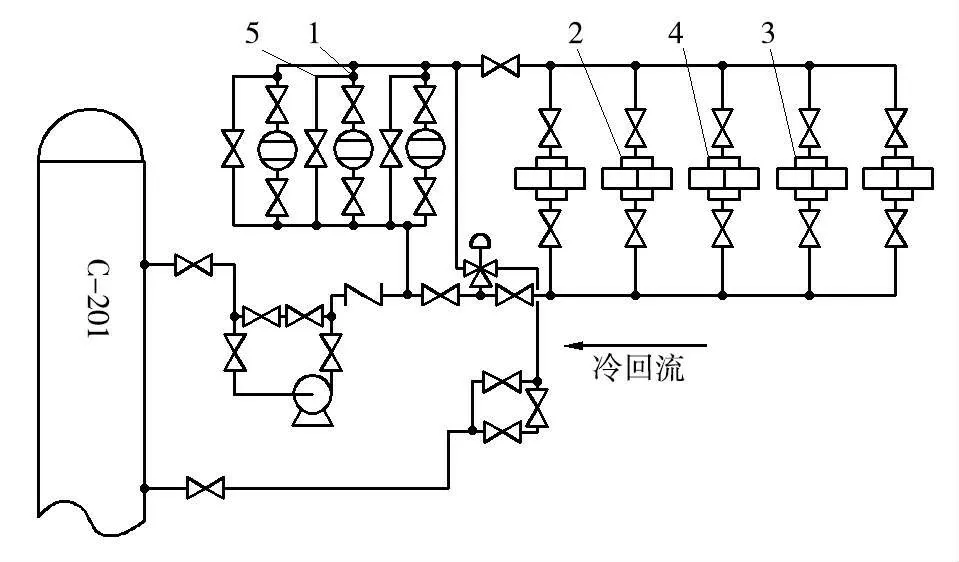

2 顶循流程

顶循环回流油从分馏塔顶顶循抽出斗抽出,经过顶循环油泵、换热器、空冷器冷却至约6570左右返回分馏塔顶循段上部液相分布器。

3 泄漏情况

3.1 顶循管线泄漏情况

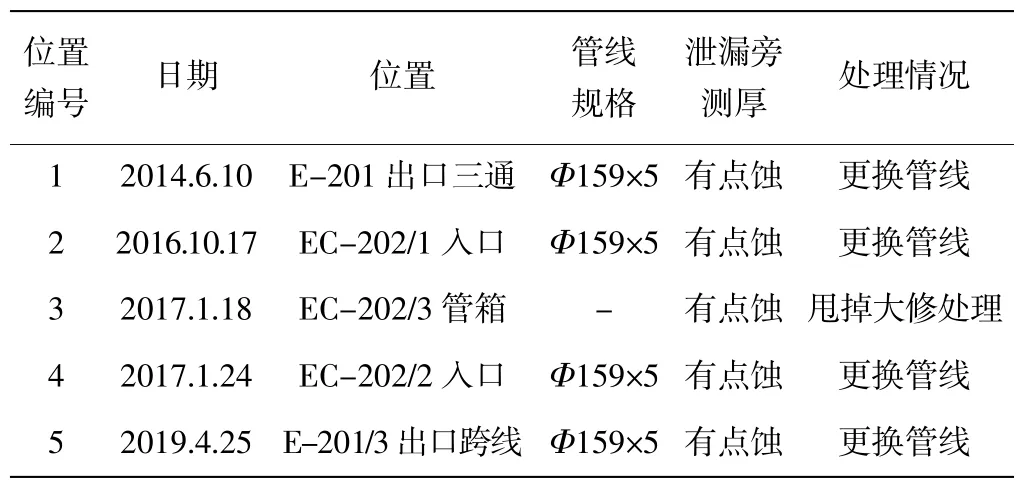

顶循线设计材料为20#无缝钢管,2014年6月顶循管线出现第一次泄漏,截至2019年6月先后出现5 次泄漏。顶循管线泄漏情况见表1,各漏项编号具体位置见图1。

表1 顶循泄漏情况统计

图1 泄漏点位置图

3.2 塔壁泄漏情况

2016年8月20日分馏塔顶循段热电偶根部焊道腐蚀减薄开裂,2017年5月13日分馏塔顶循抽出口补强圈焊道和泪孔泄漏,2015年1月15日顶循抽出板人孔下部人孔脖和补强圈的焊道边缘出现砂眼。

3.3 塔内件腐蚀情况

2016年大修发现顶循抽出斗腐蚀严重,部分进行更换;2019年大修发现塔顶塔壁和内构件腐蚀严重,顶循抽出斗上方塔板腐蚀穿孔,抽出斗焊缝及本体多处腐蚀穿孔,支撑圈焊缝腐蚀穿孔,塔壁、塔盘支撑梁均匀腐蚀0.30.5 mm。之后将抽出斗材料升级为06Cr13Al。

4 原因分析

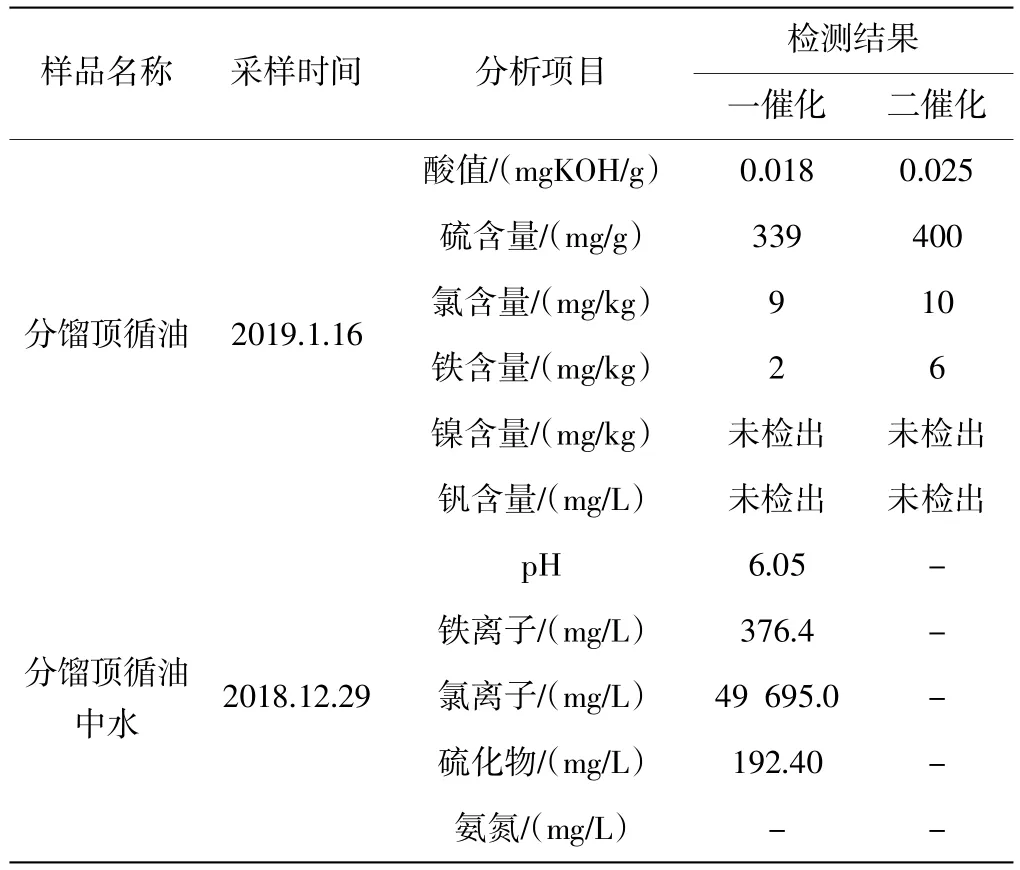

4.1 顶循油及冷凝水腐蚀性介质分析

对顶循油及凝结水进行化学分析,分析结果见表2。

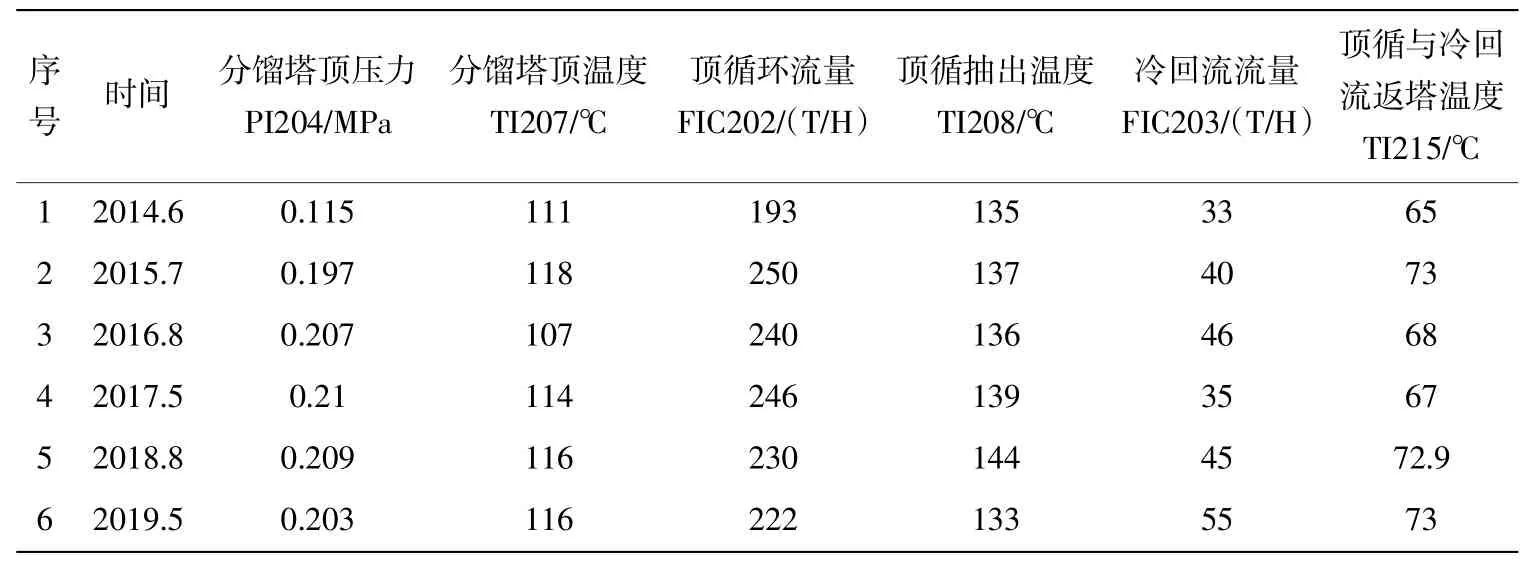

4.2 分馏塔顶实际操作参数。

采集2014年以后的操作参数,具体数值见表3。

4.3 腐蚀原因分析

由于原油中有机氯含量较高,对原油品质和后续加工装置(包括常减压蒸馏、加氢装置、催化裂化、石脑油预加氢装置)影响极大,有机氯在加工过程中,在不同条件下分解形成HCl,在设备和管道形成盐酸露点腐蚀、氯化铵结盐堵塞及垢下腐蚀。从采样分析结果可以看出,顶循腐蚀主要是由原油加工过程中产生的氯离子造成的。

表2 顶循分析结果

依据分馏塔顶循环油的操作条件,由于分馏塔顶顶循抽出温度一般为130135,如果是增产柴油方案,塔顶温度控制更低(105110)。根据Antoine(安托万)常数修正公式可得水的沸点和压力对应关系,根据计算结果,塔顶压力在0.22 Pa(绝)时,其相对应水的沸点为117,而此时的塔顶顶循抽出温度一般为130135,在此种环境下,抽出塔盘不存在凝结水。但是,分馏塔顶温度在115118,基本对应水的沸点温度,部分水出现凝结,在顶循填料段出现凝结水。

表3 近5年分馏塔顶循系统工艺操作参数

5 改善方案

(1)改善工艺操作条件:提高分馏塔塔顶循环抽出温度,由原来的135140升高至150160。被抽出的水大量蒸发,从塔顶逸出,大大减小水的液相存在可能,促进HCl 和H2S 挥发,降低酸性介质浓度。

(2)对塔体进行扩径,并将填料改为塔板,减少汽油干点低控对顶循腐蚀的影响。

(3)对顶循段材料进行升级,塔体采用06Cr13Al 复合板,内件材料选用06Cr13Al。