提升机过放被动式吸能系统设计与仿真*

周智勇

(山西交通职业技术学院 工程机械系,山西 太原 030031)

0 引 言

提升机在煤矿倾斜、垂直运输行业发挥着重大作用,随着箕斗运输速度、运载质量的提高,导致提升过放或过卷事故的发生频率增加[1-5]。一旦发生过放或过卷事故,会造成巨大的设备损坏甚至人员伤亡,因此亟待解决此类事故的发生。

针对提升过放事故的发生,机械式过放吸能装置得到了应用,主要有防撞梁和摩擦吸能装置,防撞梁吸能装置使用浸泡沥青的枕木作为主要吸能结构,该装置二次利用率低,吸能力低且不可调节[6-7];摩擦式吸能装置依靠摩擦面消耗过放冲击,产生的热量易损坏摩擦片[8-9]。由于机械式过放吸能装置存在一定不足,毋虎城等[10]开发了一种防过放液压吸能装置,分析了吸能制动力,但未进行较深入研究;唐友亮等[11]研究了液压驱动式提升机过放液压吸能系统,该系统主要使用过载阀吸收驱动马达的冲击动能进而制动过放箕斗,该吸能系统局限性较强,只适用于液压驱动式提升机过放事故。

基于现有提升机过放吸能装置及系统的不足,结合目前液压吸能系统在其他领域的应用研究[12-15],本文将设计一种新型的提升机过放液压吸能系统,系统通用性较强,属于被动式吸能系统,采用液压缸外接溢流阀的吸能技术进行缓冲吸收提升机箕斗过放的冲击能量;首先给出过放液压吸能系统,并介绍其工作原理,对吸能液压缸进行选型计算,借用液压仿真软件AMESIM搭建系统仿真模型,仿真研究过放系统动态性能,分析吸能缸活塞直径、溢流阀通径、溢流阀弹簧压缩量等参数对系统动态性能的影响情况,为优化设计提升机过放液压吸能系统提供基础。

1 提升机过放液压吸能系统原理

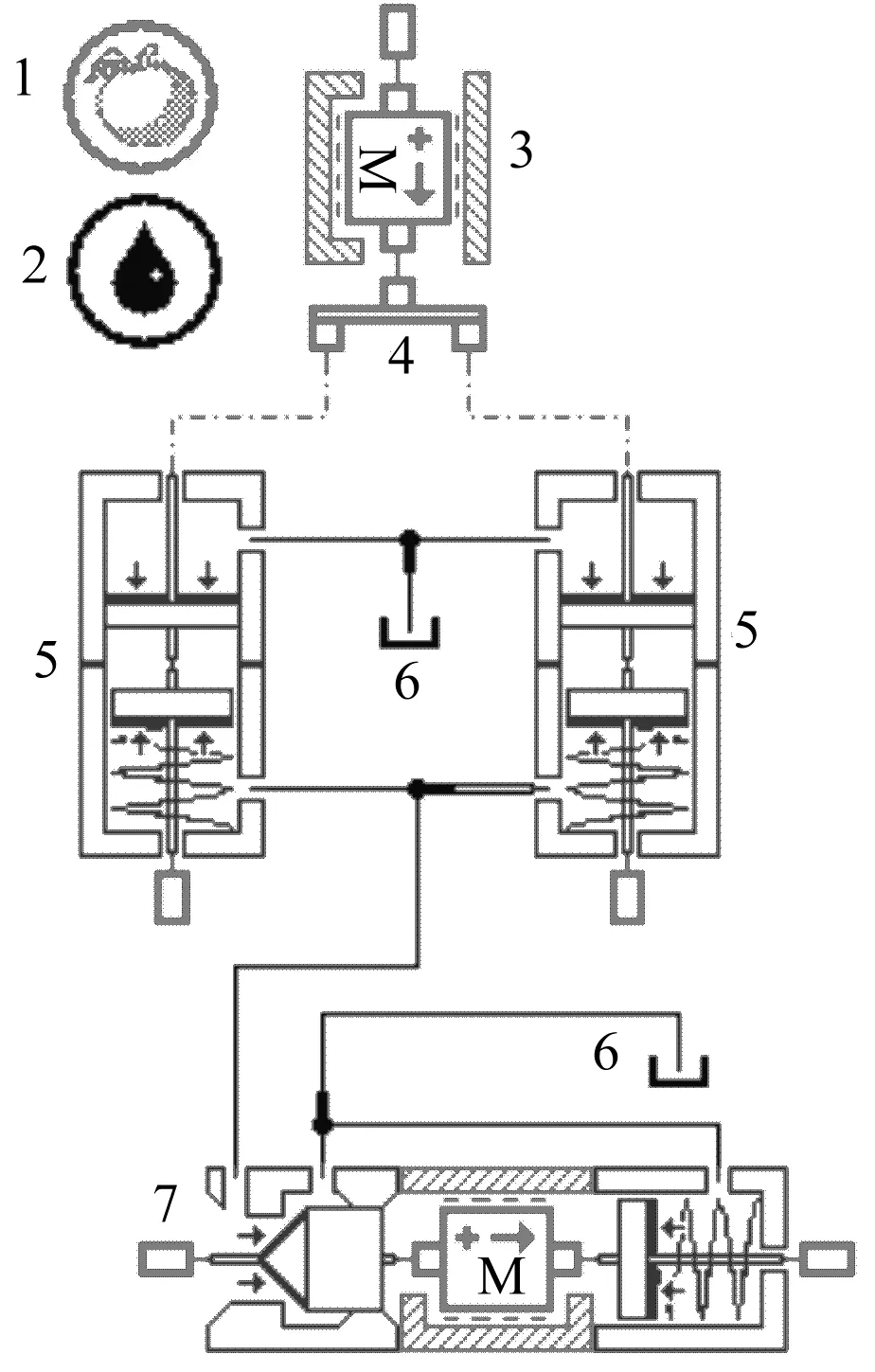

提升机过放液压吸能系统原理图如图1所示。

图1 提升机过放液压吸能原理图

该系统主要由橡胶垫5、防撞板6、导向装置7、吸能复位缸8、溢流阀10组成,图中1表示提升机动力源,为液压马达或电机驱动卷筒动作提供动力,所设计的过放液压吸能系统可适用于液压马达驱动提升机和电机驱动提升机过放吸能。

其工作原理为:动力源1控制卷筒2上提和下放箕斗4,箕斗上提过程中由于重力向下,在靠近预设提升高度前可依靠重力得到一定的减速,而下放过程中,重力和运输速度方向均向下产生,极易发生过放事故,发生过放时,箕斗以一定的速度撞击橡胶垫5和防撞板6,进而压缩吸能复位缸8,吸能缸吸能腔压力迅速增大到溢流阀开启压力,吸能腔压力反作用于活塞,产生制动过放箕斗阻尼力。

由于箕斗速度较高,运载较大,冲击时间较短,而溢流阀开启需要一定时间响应,吸能腔压力往往超过溢流阀开启压力甚至由于溢流阀瞬时过流量较小发生爆缸现象,需后续进行进一步仿真分析。

2 提升机过放液压吸能系统参数确定

箕斗过放过程中,近似看作满足能量守恒定律,即过放前的冲击动能全部被吸能腔压力反作用力消耗吸收,即:

(1)

式中:E—箕斗初始动能,J;M—箕斗满载总质量,kg,暂取M=1 200 kg;v0—箕斗过放初始速度(即箕斗匀速升降速度),m/s,目前较快的下放速度有v0=10 m/s,后续作为仿真输入参数。

由式(1)进一步获得E=60 000 J,由所设计的吸能系统可知:该冲击动能被两个吸能油缸消耗,那么单个油缸应吸收30 000 J的能量,每个液压缸承担的等效质量M0=600 kg。

则箕斗动能满足:

(2)

另外根据溢流阀静态性能,在箕斗过放吸能阶段,吸能缸腔压力认为是恒定值,则平均反作用力由以下方程计算:

(3)

式中:D—活塞直径,m;p0—溢流阀开启压力,MPa。

暂取活塞直径50 mm,活塞最大行程1.0 m,由式(2,3)可算出溢流阀的开启压力p0:

(4)

计算可得溢流阀的开启压力p0≈15.3 MPa。

箕斗过放吸能阶段,活塞杆承受压力,由经验公式可得活塞杆直径d=0.7D=35 mm,实际仿真过程中,活塞杆腔与油箱接通,其杆径基本对系统动态性能无影响,故不进行研究。

3 提升机吸能系统仿真建模建立

在AMESIM软件中,搭建提升机吸能系统仿真建模示意图如图2所示。

图2 提升机过放液压吸能系统仿真模型示意图

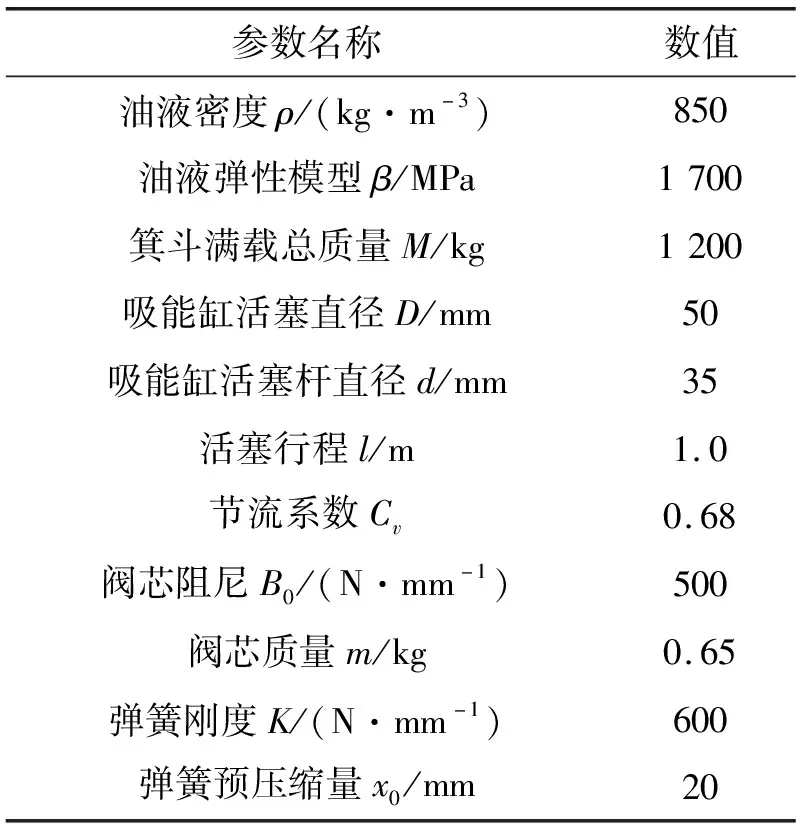

仿真输入参数一览表如表1所示(仿真时间0.5 s,步长0.001 s,进行仿真)。

表1 仿真输入参数一览表

4 系统仿真结果

初始参数下,仿真得提升机过放液压吸能系统动态特性图如图3所示。

图3 提升机过放液压吸能系统动态特性图

由图3可得:

在箕斗过放吸能制动阶段,吸能缸缓冲腔最大压力可达45 MPa以上,回油腔瞬时流量可达1 150 L/min;箕斗过放最大位移为0.8 m,箕斗速度从10 m/s减小到±0.5 m/s耗时0.17 s。

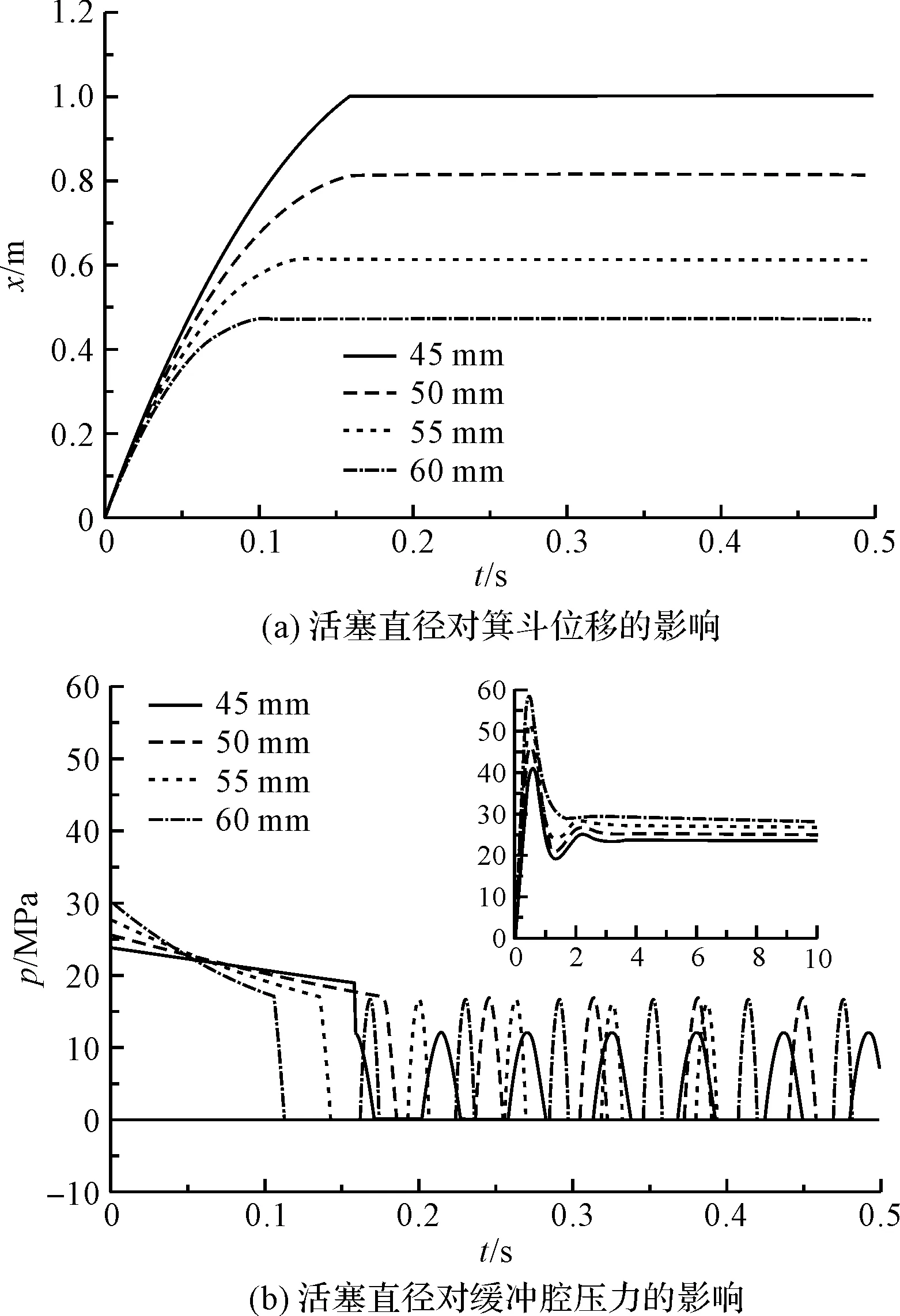

下面继续研究系统参数对吸能动态性能的影响,本文对直径分别为45 mm、50 mm、55 mm、60 mm的吸能缸活塞进行仿真分析,得活塞直径对提升机过放液压吸能系统的影响图如图4所示。

图4 活塞直径对过放液压吸能系统的影响图

由图4可得:

当活塞直径由45 mm增大到60 mm时,箕斗位移由1.0 m减小到0.43 m,吸能缸缓冲腔最大压力由58 MPa降低到40 MPa,显然当吸能缸活塞直径为45 mm时,箕斗发生撞缸现象,主要原因为减小活塞直径,缓冲腔压力反作用于活塞的作用力减小引发撞缸。因此在箕斗过放吸能制动阶段,调小吸能缸活塞直径有助于降低吸能缸缓冲腔压力峰值和增大制动行程。

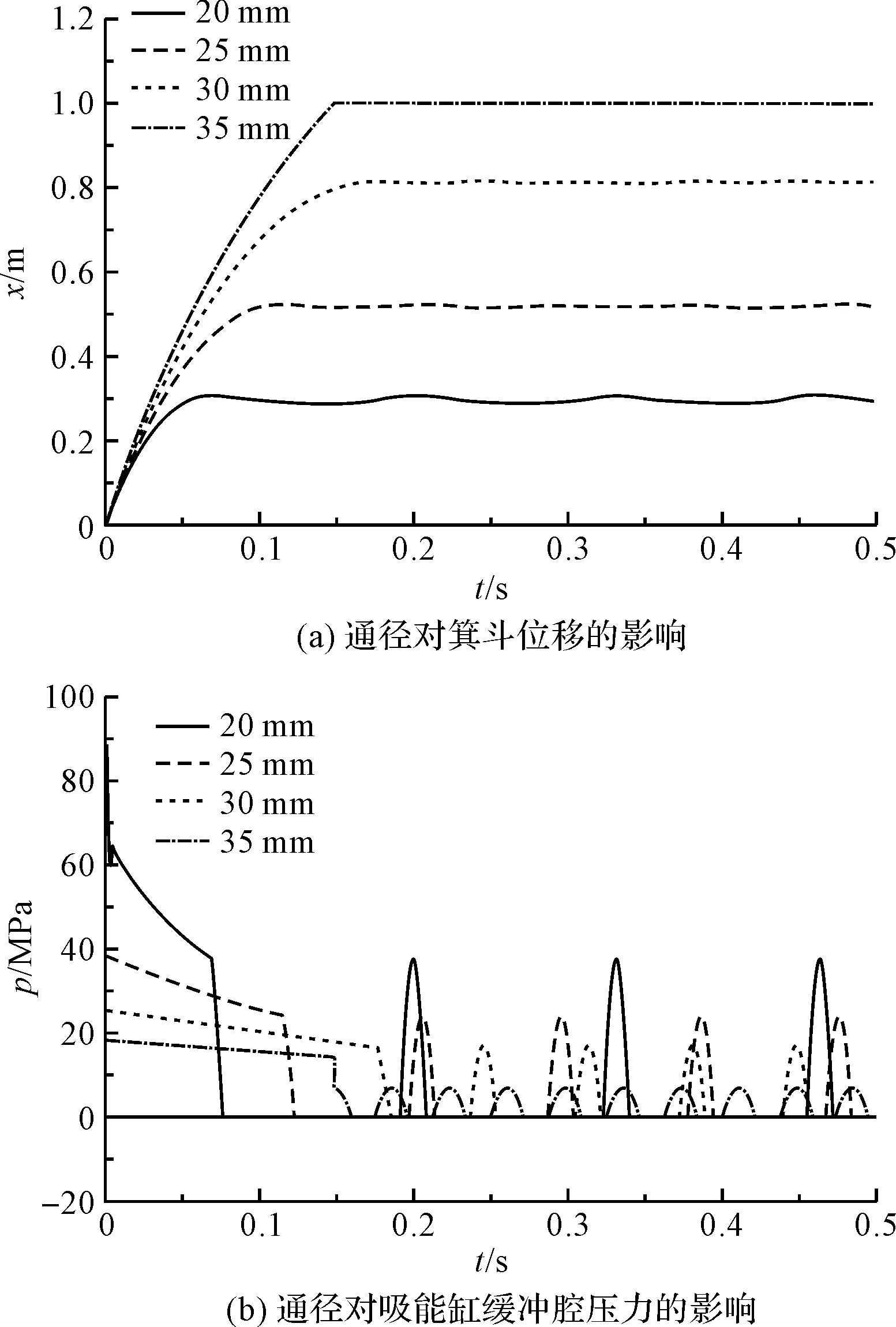

其他参数不变,本研究设置溢流阀通径分别为20 mm、25 mm、30 mm、35 mm进行仿真,得溢流阀通径对提升机过放液压吸能系统的影响图如图5所示。

图5 通径对提升机过放液压吸能系统的影响图

由图5看出:

5)秋施基肥时尽量多施农家肥或有机肥(农家肥占70%以上),并加入中微量元素肥(如含有钙、镁、硼、铁、锌等元素的肥料),同时要深施(40 cm左右),促进根系往深处生长。

当溢流阀通径由20 mm增大到35 mm时,箕斗位移由0.3 m增大到1.0 m,吸能缸缓冲腔最大压力由88 MPa降低到38 MPa,显然当溢流阀通径为35 mm时,箕斗发生撞缸现象。因此,在不发生撞缸的前提下,增大溢流阀通径能降低吸能缸压力冲击,增大吸能缸的吸能量。

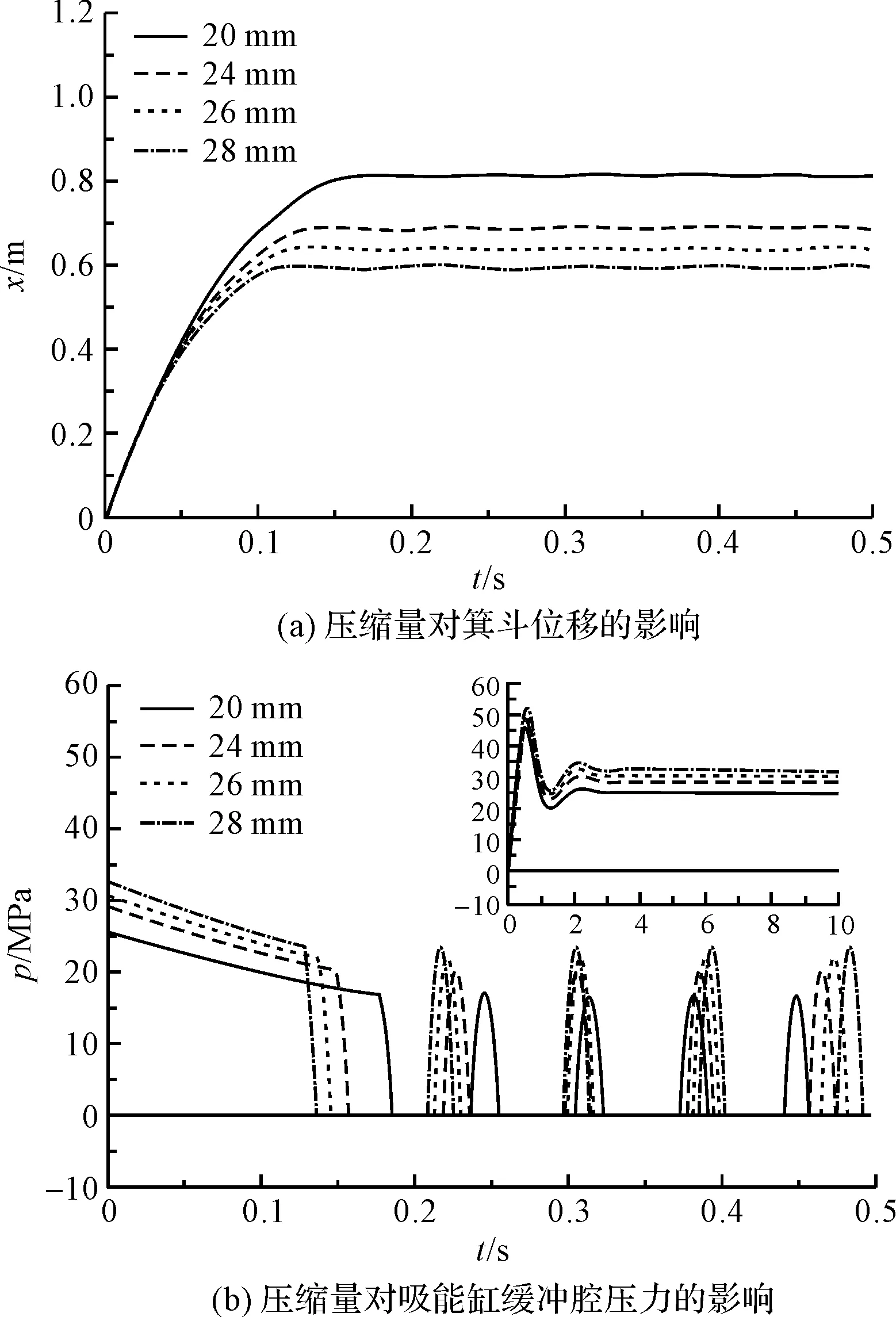

其他参数不变,改变溢流阀压缩量为20 mm、24 mm、26 mm、28 mm进行仿真,可得溢流阀压缩量对提升机过放液压吸能系统的影响图如图6所示。

图6 压缩量对提升机过放液压吸能系统的影响图

由图6看出:

当溢流阀压缩量由20 mm增大到28 mm时,箕斗位移由0.82 m增大到0.61 m,吸能缸缓冲腔最大压力由47 MPa降低到52 MPa。调节溢流阀压缩量可改变溢流阀开启压力,在箕斗吸能阶段,进而改变吸能缸缓冲腔压力,由仿真曲线看出,所设计的被动式吸能系统一定程度上实现了缓冲腔制动力和制动位移可调。

因此,在不发生撞缸的前提下,减小溢流阀压缩量能降低吸能缸压力冲击,增大吸能缸的吸能量。

5 结束语

基于过放箕斗存在的强冲击,本文设计了一种提升机过放被动式液压吸能系统,给出并介绍了其工作原理,初步选型了吸能缸参数,利用AMESIM搭建了提升机过放被动式吸能系统仿真模型,并进行了吸能制动性能仿真;分析了吸能缸活塞直径、溢流阀通径、溢流阀弹簧压缩量对吸能性能的影响程度。

后续还可以研究运输速度、运载质量及复位弹簧等参数对吸能系统的影响规律。