关于催化裂化分馏岗位油浆循环系统堵塞预防和治理

雷应发(中国石油天然气股份有限公司大庆石化分公司炼油厂重油催化二车间,黑龙江 大庆 163711)

0 引言

随着我国石油化工产业的不断发展,石油催化裂化分馏岗位设备(如分馏塔等)生产技术研究一直是石油化工技术研究的重点内容。但是在实际的生产过程中,催化裂化岗位设备循环系统堵塞问题一直是石化生产中存在的主要问题。因此,技术研究人员结合生产实践,从堵塞问题产生的原因入手,开展了堵塞预防与质量研究。

1 系统堵塞产生的主要原因

1.1 石油产品质量问题

在实际的生产过程中技术人员发现,生产中采用的石油产品质量差是造成生产中产生结焦堵塞问题的主要原因。这主要是因为石油产品中胶质、沥青质以及多环芳烃在生产中容易造成结焦与系统堵塞问题。如果生产中采用的石油产品中,以上几种物质的含量以及密度、粘度不符合生产要求,就会造成结焦堵塞问题的提升。

1.2 分馏塔底的生产温度

在本企业实际的生产过程中,催化裂化生产中的油浆温度根据生产实际情况会控制在370~380℃之间,其目的是提高产品的回收率。但是在实际的生产中我们发现,生产原料中的烃类物质根据热反应原理,在生产温度升高的过程中,会造成其溶剂组分溶解能力降低,进而造成溶质组分分离率的增加。同时在随着生产温度提升,其组分的活化性也在提升,进而造成系统中油浆芳烃缩合,造成系统结焦堵塞问题。

1.3 油浆停留时间控制

生产中油浆在设备底部停留时间也是影响结焦堵塞问题的重要因素。一般情况下,设备底部油浆停留时间控制在5min左右较为合适。但是在实际的生产中由于设计原因,分馏设备会存在缓流区。而在这一区域,油浆滞留时间远远大于预定的5min,造成了区域性的结焦现象,进而造成分流设备循环系统整体出现结焦堵塞问题。

1.4 造成换热器堵塞的主要原因

分馏设备中的换热器是堵塞现象较为集中的区域。在实际生产中技术研究人员发现,换热器生产中的线速指标是影响堵塞问题的重要因素。较低的生产线速更容易造成设备中蒸汽发生器产生粘结和催化剂的沉积问题,进而出现循环系统堵塞。

2 循环系统结焦堵塞问题的预防和治理

2.1 提高油浆流速,减少停留时间

由于生产中的油浆流速是影响系统结焦堵塞的主要因素,因此提高生产中油浆流速就成为了减少结焦堵塞问题产生的重要措施。在实际的生产中,我们将油浆流速控制在1.3m/s以上,就可有效降低油浆停留时间低于5min,进而有效的地提高生产中的油浆循环量。同时在生产中我们发现,分馏设备中的液位也是影响油浆流速的主要原因。因此在生产中我们将分馏设备中的液位控制在50%以下。经过以上的技术工艺优化措施,目前我企业催化裂化生产中油浆循环量被控制在290~350t/h之间,有效降低了油浆停留的时间。

2.2 有效控制分馏设备底部温度

在生产试验中技术人员发现,油浆中的烃类物质热反应随着生产温度降低,也在同步减少。因此更加合理的控制生产温度,也是减少结焦堵塞问题的主要措施。经过生产试验分析,技术人员将分馏设备底部温度降低至350~360℃之间,即可有效地降低因油浆热反应造成的结焦堵塞问题。

2.3 生产操作优化措施

为了确保催化裂化生产中操作合理,进而避免因操作不当造成的结焦堵塞问题,技术人员根据生产实践结果对现有的操作进行了优化。其优化重点在于如何根据油浆反应深度变化,有效控制油浆组成,即如何根据日常油浆密度以及其中固含量变化利用操作措施对油浆进行调整。其具体的操作措施为:当系统中的油浆密度参数大于1.05时,技术操作人员应及时外甩油浆。同时在油浆固含量高于技术指标情况下,操作人员也应根据技术分析结果对操作进行调整,并根据指标结果提高外甩量。

根据我企业在催化裂化生产中的实际情况,技术人员确定的操作优化包括了以下几点:首先在正常生产情况下,操作人员根据规程进行定期外甩油浆操作。其次当生产中出现开停工过程或出现操作异常的情况下,油浆中的催化剂会造成产品中固含量增加。在这种情况下,操作人员应采用边补边甩的操作措施,即利用操作措施提升油浆外甩量,进而避免催化剂在循环系统中的沉积。

虽然我们的操作优化取得了一定效果,但是在生产中由于分馏塔设备抽出口部位相对平坦,进而造成缓冲区角度低于催化剂流动需要的休止角度,因此该位置依然存在催化剂沉积问题。因此目前的操作优化措施具有较好的循环系统防堵塞作用,但是防止分馏设备底部结焦的效果不明显。

2.4 采用有效的阻垢剂

在催化裂化生产中,阻垢剂的主要作用一是发挥其分散性能,进而有效阻止油浆中固化物,如生产中的催化剂粉末、结焦物等物质的聚集;二是发挥其抗氧性,进而与油浆中的被氧化烃自由基结合为惰性分子,避免氧引发聚合物形成。我企业从2002年起开始采用ZG-FCC-02型油浆阻垢剂,经生产实践发现起其防止系统堵塞效果较好。

2.5 工艺流程优化与新型油浆泵的使用

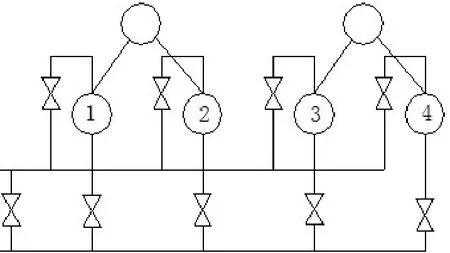

根据图1所示,在实际生产中系统中的3、4号蒸汽发生器最容易出现堵塞现象。这主要是因为这两个蒸汽发生器位于循环流程末端,在系统整体运行的情况下因油浆线速较低,因此容易出现堵塞现象。为此技术人员开展了详细的生产实验。实验结果显示,生产中采用一组整齐发生器(1、2或3、4配合使用)就能满足循环系统生产中的取热与压降要求,同时确保了生产中的流速达到1.1至1.4m/s,减少线速较低造成的结焦堵塞问题。因此在生产中我们采用了分机组工作措施,主要措施为:以3、4号为主机组,1、2 为备用机组。在主机组发生故障的情况下使用备用机组,并及时抢修主机组。主机组抢修完成后,再次启动主机组。这种工艺流程的采用首先确保了生产中的油浆流速;其次避免了3、4 号发生器发生严重的堵塞问题,最后确保了循环系统长期运行。

图1 分馏岗位循环系统设备图

在优化生产流程过程中技术人员还发现,在设备开工以及事故恢复过程中,生产中使用的催化剂经常大剂量进入分馏设备底部。在这种情况下,技术人员需要采用气蚀余量较高的油浆泵,尽快将塔底油外甩,进而有效减少底部抽空时间,降低生产中的结焦堵塞问题。

3 进一步改进的意见

在实际的生产实践中,技术人员将造成分馏装置结焦堵塞原因概括为温度、停留时间、油浆成分以及催化剂构成4个主要因素。经过生产实践研究,技术人员通过调整工艺操作的模式,有效的改善了生产中的温度、油浆成分以及催化剂构成3个主要因素。同时技术人员利用增加系统的循环量与降低设备底部液位方式减少了油浆的停留时间。但是在生产中技术人员发现目前在生产中还存在以下两个问题:首先是由于当前分馏设备底部结构平坦以及油浆抽出方式依然有待改进,进而避免因油浆抽出角度低于催化剂流动所需要的休止角,造成底部结焦堵塞问题的出现;其次是在停留时间研究中,其技术参数只是平均化数据概念,实际生产中缓流区停留时间依然难以得到有效地控制,因此只有有效的去除缓流区才能减少结焦堵塞问题的出现。