厚煤层留小煤柱托顶煤沿空掘巷支护技术

关俊红

(长治市煤矿技术服务中心,山西 长治 046000)

1 工程概况

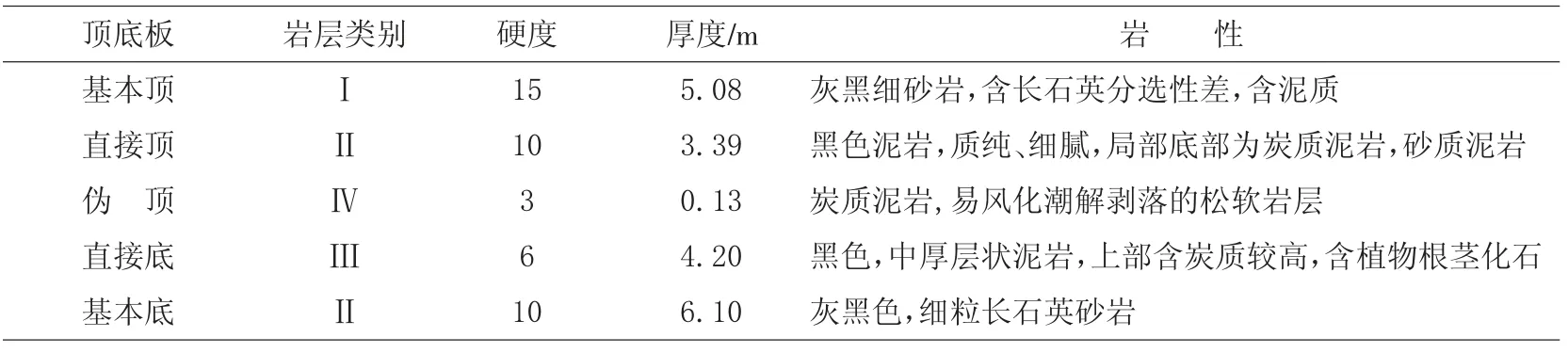

红山煤业位于山西长治市上党区,主采3号煤层,埋深125~238 m,平均煤厚5.35 m,煤层倾角平均3°,煤层赋存稳定,结构简单,裂隙发育,层理分明,煤层普氏系数为4。直接顶为泥岩,基本顶为细砂岩,直接底为泥岩,基本底为细粒砂岩,见表1。030310工作面胶带运输巷东邻矿界,南为采空区,北接东胶带、东轨道上山巷,西为已回采030309工作面采空区。该巷与030309工作面采空区留设5 m护巷煤柱,沿煤层底板掘进,为矩形断面,宽4.5 m,高3.0 m,断面积13.5 m2,设计长度930 m。该巷道掘进区域内无断层、陷落柱、裂隙及较大的褶曲构造存在,但在掘进过程中会揭露原红旗煤矿越界开采遗留的老空巷道,巷道布置(见图1)。

图1 巷道布置

2 围岩结构特征及变形原因分析

030310工作面胶带运输巷为沿空掘进巷道,与030309 工作面采空区之间留设5 m 护巷煤柱,030309工作面开采后,其采动应力必然造成工作面侧向煤体的破坏。因此,在030310工作面胶带运输巷掘进时,煤柱侧巷帮煤体裂隙发育,煤体完整性差、承载能力较弱。由于红山煤业030310工作面胶带运输巷埋深较浅,垂直应力较小,煤层普氏系数达到4,煤体强度高、承载力强,在正常区域巷道围岩变形不大,围岩稳定性较好。但是,在巷道围岩结构出现变化以及巷道交叉口,巷道围岩稳定性弱,需及时加强支护。特别是巷道掘进遇老空巷时,在相邻工作面采动应力、老空巷掘进应力以及胶带运输巷掘进应力等叠加应力作用下,巷道围岩结构恶化严重,煤岩体完整性很差,承载能力弱,极易引起巷道失稳,出现顶板事故,是巷道支护的重点区域。

表1 煤层顶底板岩性

3 巷道支护方案

3.1 正常区域锚网+锚索支护

(1)顶板支护

顶板锚杆采用Φ20 mm×L2400 mm的高强度螺纹钢,每排6根锚杆,间排距为820 mm×800 mm;采用树脂加长锚固,每根锚杆采用CK2335和Z2360树脂药卷各1支,锚固长度1100 mm,锚固力不小于100 kN,设计预紧力不小于200 N·m;每排锚杆采用Φ16 mm圆钢焊制的长度为4150 mm的钢筋梯子梁连接;采用10#铅丝编制的1000 mm×4800 mm小格型金属经纬网进行护表。锚索支护与锚杆支护间隔布置,锚索布置形式为“2-3-2布置”,锚索采用Φ17.8 mm×7250 mm的预应力锚索,间排距1500 mm×800 mm;采用树脂加长锚固,每根锚索采用2支CK2335树脂药卷,2支Z2360树脂药卷,锚固长度2100 mm,设计预紧力不小于200 kN;采用型号为400 mm×400 mm×20 mm锚杆托盘及配套锁具。

(2)两帮支护

两帮采用Φ20 mm×L2000 mm的螺纹钢锚杆,每帮每排4根锚杆,间排距为866 mm×800 mm;采用端锚,每根锚杆1支Z2360树脂药卷,锚固长度700 mm,锚固力不小于100 kN,设计预紧力为200 N·m;巷帮锚杆采用Φ16 mm圆钢焊制的长度2650 mm的钢筋梯子梁连接;巷帮采用10#铅丝编制的1000 mm×2900 mm小格型金属经纬网进行护表。

(3)金属网铺设及循环进尺

巷道掘进过程中,在围岩完整性好时,循环进尺为0.8 m,最大控顶距为1.0 m,最小控顶距为0.2 m;在围岩节理裂隙发育、完整性差时,循环进尺缩小为0.6 m,最大控顶距为0.8 m。巷道顶板及巷帮护表金属经纬网采用14#铅丝连接,网间搭接100 mm。

根据矿井多年的实践,正常条件下采用锚网+锚索支护,锚杆为加长锚固在顶煤中,巷道未出现失稳现象。

3.2 交叉点处加强支护

在巷道掘进过程中,在巷道开口位置,以及巷道与东胶带上山交叉点处,提前探测围岩情况。在围岩结构破坏,节理裂隙发育时,需将巷道锚杆及锚索支护的排距由800 mm缩减为600 mm,并加大对巷道交叉点围岩变形观测。

3.3 过空巷段联合支护

(1)锚网、锚索与刚性棚联合支护

由于030310工作面胶带运输巷掘进区域存在原红旗煤矿越界开采遗留的老空巷,故在巷道掘进过程中需加强地质探测工作,掌握老空巷的情况,及时采取技术措施。在巷道掘进中遇到老空巷时,采用铰接顶梁配合单体液压柱进行临时支护,之后根据前述技术参数进行锚网+锚索支护,空巷前5 m处开始采用钢性棚加强支护。钢性棚采用11#工字钢制作,棚梁全长4.2 m,上口长3.8 m,底口长4.5 m;棚腿需打设柱窝,深度不小于150 mm,保证棚腿打设在坚硬的底板上,不得将棚腿打设在浮煤、浮矸上,并铺垫规格为300 mm×400 mm×50 mm的优质木板;棚腿及顶梁与巷帮及顶板有空隙时,需采用板梁背实,保证刚性棚背帮、贴顶严实(见图2)。

图2 锚网、锚索与刚性棚联合支护断面

(2)围岩封闭加固

由于030310工作面胶带运输巷掘进过程中遇老空巷时,巷道周边区煤岩体破碎严重,围岩内部存在较大的裂隙及空洞,围岩整体性差,需对其进行注浆加固。注浆加固前先采用C20混泥土对老空巷影响区域巷道围岩进行喷浆封闭,防止漏浆并增强护表强度,喷层厚100 mm。巷道表面喷浆后,采用P.O42.5硅酸盐水泥对巷帮围岩进行注浆加固,水灰比为1∶0.6~1∶1;注浆钻孔深4 m,孔径42 mm,钻孔采用矩形布置,分上下两排,钻孔间距为2 m,上排孔距底板2 m,下排孔距底板1 m;注浆压力不小于5 MPa。

4 围岩变形观测分析

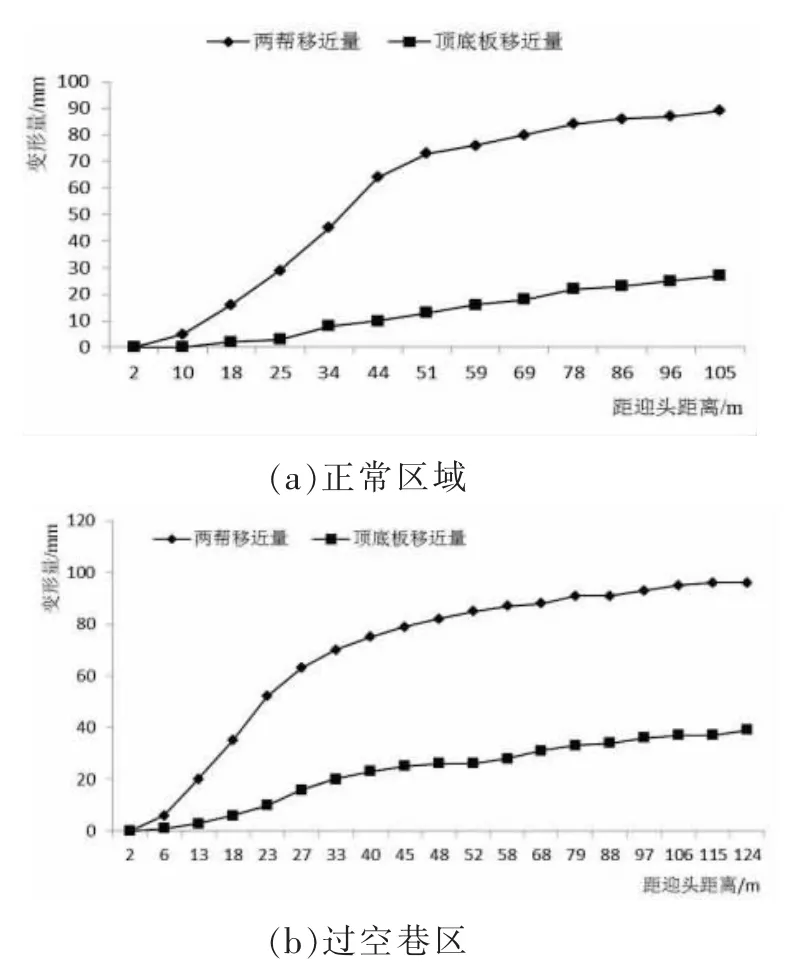

图3 巷道围岩表面位移

为了分析巷道支护效果,在030310工作面胶带运输巷掘进过后,采用“十”字布点法对巷道围岩变形特征进行观测分析。在巷道正常区域及过空巷区域选择一个测点的观测数据进行分析,见图3。由图3可知,巷道在围岩正常区和过老空巷区域,围岩变形均是在滞后掘进工作面50 m左右开始趋向于稳定,在两种典型区域,巷道围岩变形量均不大。在围岩正常区,巷道两帮最大移近量为89 mm,顶底板最大移近量为24 mm;在过老空巷区域,巷道两帮最大移近量为99 mm,顶底板最大移近量为41 mm。由此可见,在巷道正常区采用锚网+锚索支护,在过老空巷区采用刚性棚补强,并配合围岩封闭和注浆加固,可以提高留小煤柱托顶煤沿空掘巷围岩的整体性,控制巷道围岩变形。

5 结语

通过分析留小煤柱托顶板沿空掘巷巷道围岩结构特征及变形原因,特别是过空巷时巷道围岩应力状态及变形原因,提出了在巷道围岩正常区域采用锚网+锚索支护方案;在巷道交叉点处缩小锚杆、锚索排距,提高支护强度;在巷道过老空巷区时,采用刚性棚进行补强,并对巷道破碎围岩进行封闭及注浆加固的技术方案。实践表明,结合巷道不同的围岩结构特征,采用针对性的支护方案,巷道围岩变形得到控制,两帮最大移近量为99 mm,顶底板最大移近量为41 mm。