高压锅炉给水泵轴封改造

杨 福

(中海石油舟山石化有限公司,浙江舟山 316000)

0 引言

某石化企业的热电联产装置中,有3 台高压锅炉给水泵是130 t/h 流化床锅炉系统中的核心设备。该泵为沈阳水泵石化泵有限公司生产的BB4 型单壳径向剖分两端支撑式多级离心泵;由高压蒸汽透平驱动;入口压力0.5 MPa,出口压力14 MPa,操作温度160 ℃,介质为除盐水;轴封采用传统的填料密封。因该泵需要定期停机更换填料,无法满足装置“长周期”运行的要求;在分析原有轴封结构后,决定将原填料密封改造为机械密封。

1 原泵轴封结构及运行情况

该泵两端填料密封函内嵌在泵轴承箱的中间连接体上,填料为16×16 mm 碳纤维柔性石墨条,共4 层,中间带隔水环,通过循环水对填料函进行冲洗和润滑;填料压盖为两半式,方便拆装更换填料。填料函外设置翅片冷却夹套,接循环水进行冷却。

由于填料密封的固有特性,需要适量的冲洗水外漏;同时,填料与轴套运行时会产生相对摩擦,增加设备功耗,降低设备效率。填料磨损会使轴封泄漏量增大,必需定期停机更换填料和轴套。据统计,每3~6 个月需进行1 次检修,维护成本高;除此之外,填料冲洗水无法回收对水资源造成极大浪费。

2 轴封改造可行性分析

机械密封以泄漏量小、寿命长等优点,被大量应用于各类机泵中,锅炉给水泵中也有较好的应用业绩,可以满足生产需求。为顺利实现改造,尽量减少设备零部件的改动,需要对现有结构进行测量,并由机械密封生产厂家设计提出最佳的密封腔体尺寸要求。对比情况(表1)。

表1 填料函尺寸与机械密封需求对比

从表1 的数据对比中,腔体外端面与轴承箱的距离排除了使用外置机械密封的可能性;腔体尺寸较小,无法满足内置机械密封的设计要求;原轴套通过螺纹锁紧套固定,轴上螺纹在机封安装时,易损伤轴套密封O 形圈。所以,依现在有条件,无法在原有填料腔体中进行机械密封改造,需要将密封腔体尺寸扩大。由于密封所在连接体属单独部件,故可以对连接体进行改造,使其满足机械密封安装要求。

3 轴封改造方案

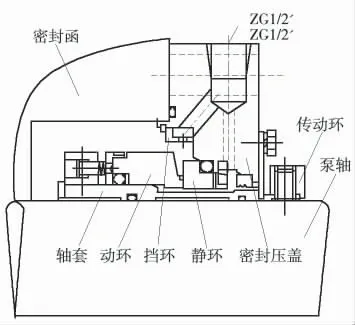

根据泵的运行参数及介质特性,最终确定采用多弹簧单端面平衡型集装式机械密封(图1),密封冲洗设置布水挡环,实行多点注水;机封动环采用硬质合金,并在密封端面开圆弧深槽,以增加密封面的润滑和冷却效果;密封冲洗方案采用PLAN32(外冲洗),冲洗介质为40 ℃的除盐水。

图1 机械密封结构

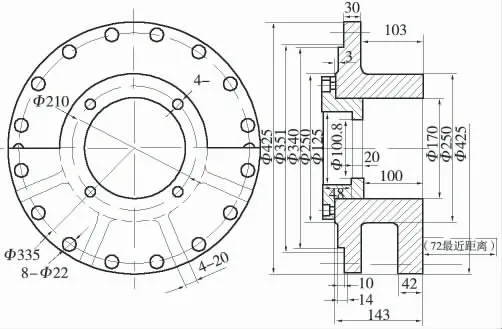

为消除轴上螺纹对机封安装的影响,方便机械密封定位,选用双轴套结构;设计原轴套的专用备帽,保证轴肩光滑过渡。重新设计轴承箱的中间连接体(图2),保持原有连接及安装尺寸不变;材质选用ZG250,去除冷却水腔,增加加强筋板来提高连接体刚性;根据机械密封尺寸,设计密封腔体结构;另外,设计可拆卸的喉部节流衬套,以保证密封冲洗水的冷却效果,降低冲洗水用量;冲洗水通过衬套,直接进入泵体内,不再外排造成浪费。

4 改造后运行效果

该汽动给水泵完成轴封改造后,运行状态良好,振动、温度都在标准范围内。轴封零泄漏,除去了循环水冷却系统及填料冲洗水,并节约了循环水的用量,消除了冲洗水外漏引起的水资源浪费;机械密封轴功率损失只有填料密封的5%~10%,提高了泵的运行效率。该机械密封已经连续运行一年有余,未发现泄漏痕迹,大大减少了设备停机次数,减少了设备维护量。

图2 新中间连接体

5 结语

此次锅炉水泵的轴封改造效果非常明显,使得整个汽轮机及泵组可以长周期连续运行;同时,除去了填料冷却水及外排冲洗水,节约了水资源消耗。机械密封在运行工况稳定,冲洗条件良好的情况下,其使用寿命基本>10 000 h,且不会损害轴套等其他零件,大大减少了维修成本。