空巷灌浆充填技术在岳城煤矿1307工作面应用

杨江波

(山西晋煤集团沁秀公司岳城煤矿,山西 晋城 048006)

井下开采时,经常遇到非正常开采或井田设计变更留下的空巷。该类巷道受长时间煤层挤压和采动影响,原先支护已普遍失效。当工作面回采至空巷区域时,极易因采动原因造成空巷顶板下沉,对工作面生产造成很大制约,甚至引发工作面大面积冒顶事故[1]。因此采取有效措施完善空巷支护,保障工作面能够安全顺利的通过,对于建设安全高效矿井具有重要意义。

1 工作面概况

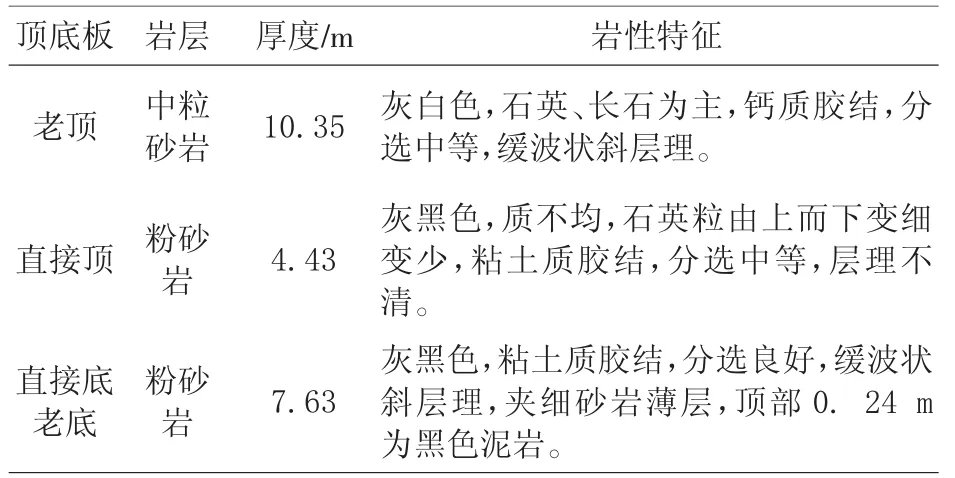

岳城矿为资源整合矿井,井田范围内已探明存在多条小煤矿遗留空巷。东翼1307工作面东为矿界,西为2301工作面(已回采),北为1306工作面,南为1308工作面(未开采),其顶底板情况见表1。

表1 1307工作面煤层顶底板情况

1307工作面开采3#煤层,3#煤层底板标高为+376.5~+408.8 m,煤层平均厚度6.26 m,煤层倾角为1°~4°,平均3°。工作面走向长度总长1662.7 m,倾向长度为195.5 m。工作面采用走向长壁、后退式综合机械化放顶煤采煤法,机采高度3 m,放煤高度3 m。全部垮落法管理顶板。工作面距离切眼前方270 m左右处有两条小煤矿空巷平行于工作面切眼,空巷沿煤层顶板掘进,其底板基本与支架顶梁处于同一水平高度,这意味着当工作面推进到此位置时,支架顶部距顶板有3 m高悬空距离,前方有跨度4.7 m(闭锁巷宽度)的空顶距。两巷相距14 m(边对边)左右,巷高3.3 m,宽4.6 m,矩形断面,长度194 m(边对边)。其巷道布置见图1。

图1 1307综放工作面巷道布置

1307综放工作面回采方向与小矿空巷正交,必须对空巷前后围岩及时控制,防止因空巷坍塌导致工作面大面积冒顶,确保工作面正常回采。通过分析工作面一次揭露空巷方式下的矿压规律,编制空巷充填设计方案,进行空巷充填工业性试验和效果考察分析。

2 数值模拟分析

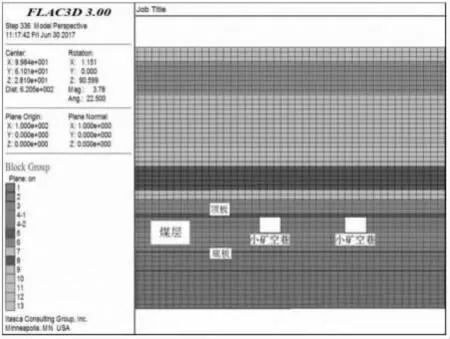

利用FLAC3D软件对1307工作面前方小矿空巷应力分布进行数值模拟,见图2。

图2 FLAC3D数值模拟设置界面

经过数值模拟,小矿空巷的存在使工作面支承应力重新分布,并在空巷前后呈现“W”双拱形分布,空巷上部围岩应力值接近12 MPa,其位置位于空巷靠近切眼方向5 m左右,见图3。

图3 距切眼方向5 m“W”型应力分布

综合考虑充填体受力特点、充填材料消耗成本这两个因素,对充填体强度1 MPa、2 MPa、3 MPa、4 MPa分别进行数值模拟分析,并施加支架顶梁支护强度0.85 MPa。由数值模拟初步判断,充填体强度应大于2 MPa,且充填体强度越大,工作面前方煤岩体的塑性破坏程度越小,对于工作面推进至空巷充填区域的安全保证性越强。同时综合材料成本分析得出,选择材料水灰比3∶1较为合适。既能保证充填体较好的受力特性,同时又能够最大程度的降低工程成本[2]。

3 充填方案设计

计划在空巷与工作面重合交接处设置挡墙,通过钻孔插管灌注浆料,对空巷实行全部充填。

3.1 挡墙施工

下部挡墙分两个阶段实施,第一阶段高度2.8 m,预留0.5 m的通风空间,目的是确保通风,人员可以进入查看浆液流动以及凝固情况。在空巷与13071巷交叉口以里5 m位置施工一道木板墙,板墙内部表面铺废旧风筒布,以防止板缝漏浆,木板墙外部架设单体柱,单体柱间距0.6 m,紧贴板墙设置,防止板墙被推到。木板墙四周与煤壁接触处的间隙部分用编织袋或棉纱堵实,充填体长度超过24 m后,充填液面即将达到第一阶段施工的挡墙高度2.8 m处,此时将板墙顶部剩余的0.5 m部分完全封闭,同时将上部挡墙也完全封闭,停止通风,禁止人员进入。

3.2 管路铺设

输浆管路采用直径50 mm高压胶管及部分蛇形管,混合管长度20 m。充填采用流量为700 L/min的双液充填泵。输浆管路为2条,通过三通或者人工加工Y型混合器,将浆液混合成一趟管,通过混合管将浆液充分混合。根据充填过程,逐步接长充填管路,初步计算共需高压胶管20根,每根30 m。在巷帮铺设一组(两趟)蛇形管,以作为充填管路使用,管路铺设过程中应注意吊挂平直、无起伏。

3.3 灌注钻孔施工及封孔

在巷帮施工钻孔,钻孔成水平角度施工或略带1°~3°仰角穿透煤柱到达空巷,钻孔间距20 m,需施工8个钻孔。钻孔直径75 mm,钻孔内插直径38 mm的高压胶管,高压胶管2根,每根10 m[3]。将高压胶管出浆口吊挂在顶板最高处。

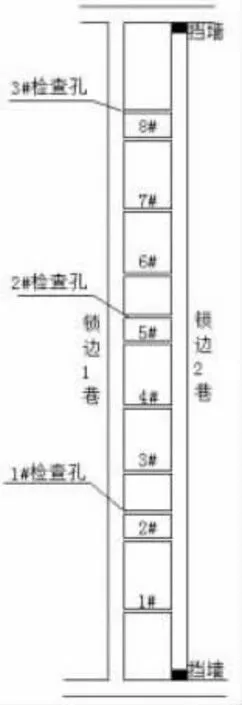

3.4 充填检查孔施工及封孔

为了防止堵管或局部接顶不佳,间隔60 m施工检查孔,施工方法与灌注孔相同,只是作为返浆观察孔,也可以作为补充灌注孔。分别在下部巷口以里60 m、120 m、170 m位置施工,此3个观察孔位于巷道局部高点施工,终孔位置最好位于空巷顶部。检查孔插管及封孔与充填孔一致,见图4。

图4 灌浆孔及检查孔布置

3.5 材料用量计算

综合考虑工程实际情况和经济效益,本次充填设计为空巷内部空间一次充填,充填材料水灰比3∶1;并考虑5%的材料富余系数。充填材料在使用水灰比3∶1的条件下,每立方米充填体需要使用充填材料305 kg,单条闭锁巷使用材料计算为:

3.3 m×4.6 m×194 m×305 kg/m3=898.2 t

则两条空巷使用充填材料总量1796.4 t。考虑5%的富余系数,则预计本次充填所需使用的充填材料总量约为1796.4×1.05=1886.2 t。

4 现场验证

空巷区域位置为机头277~300.6 m,机尾275~299.6 m,工作面于2017年7月17日自工作面机尾部分开始进入充填空巷区域,至7月26日工作面完全通过充填空巷,整个过程共历时9天。工作面过空巷区域现场照片见图5。

图5 工作面过空巷机头、架间区域现场照片

从现场照片可以看出,工作面顶板、两帮均未出现明显下沉,支架初撑力、末阻力、顶板周期来压情况均与正常回采阶段无明显差别,说明空巷充填有效保证了工作面通过空巷充填区域的安全性。采用现场监测的方法,对工作面过充填空巷区域时的两顺槽变形情况进行了观测统计。观测分析发现,工作面通过充填空巷区域期间,工作面两顺槽巷道中的顶板下沉量最大值为146.8 mm,底鼓量最大值为195.2 mm,左帮鼓出量最大值为49.8 mm,右帮鼓出量最大值为82.2 mm,满足规程及设计要求。

5 结语

按照充填方案对空巷进行了完全充填,总计历时29天,共使用充填材料2101.54 t。工作面通过充填空巷区域期间,工作面两顺槽巷道顶底板、两帮围岩变形量满足规程及设计要求。工作面过空巷阶段的支架初撑力、末阻力、顶板周期来压情况均与正常回采阶段无明显差别。巷道内部充填体与煤岩体形成整体,共同承担工作面采动影响造成的应力作用,减少了巷道围岩的塑性破坏,实现了工作面安全回采。