熔融堆积快速成型室结构设计与数值模拟

刘亚洁, 何冰,2, 陈鹏飞

(1.江苏徐工工程机械研究院有限公司,江苏 徐州221004;2.高端工程机械智能制造国家重点实验室,江苏 徐州221004)

0 引 言

FDM(Fused Deposition Modeling)熔融沉积成型技术[1-2]是3D打印技术的一种,是指将热塑性的丝材加热至熔融状态,利用计算机控制打印喷头根据成型零件的截面轮廓轨迹运动,将熔融态丝材逐层堆积在打印平台上,最终实现零件的三维制造成型。其具有系统构造简单、原材料利用率高、设备维护成本低且易于使用的优点[3],已广泛应用于工业工程、艺术、教育等领域的原型件设计制造、产品功能开发验证、特殊复杂零件的直接生产等方面[4]。

加热保温箱是FDM快速成型机的重要组成部分,是维持丝材凝结环境温度、防止打印工件发生轮廓翘曲的关键因素[5-6],可保证FDM快速成型设备的打印精度,获得符合要求的打印工件。华中科技大学陈亚萍[7]对FDM温度控制系统进行研究,设计了可控硅调功温度控制系统。内蒙古科技大学庞学勤[8]基于数值模拟结果改造了现有熔融沉积快速成型设备,使其满足成型环境温度的控制。清华大学张晓萍等[9]研究了熔融堆积过程中温度场动态模拟的原理、方法和程序设计。

本文以FDM加热保温箱为研究对象,设计4种不同的结构形式,并应用热流固耦合计算方法,对4种结构形式进行数值模拟,获得了温度较为均匀、气流流向合理的加热保温箱结构方案。最后,通过对实体样机进行温度均匀度分析,验证了设计方案及模拟结果的准确性和有效性。

1 传热原理及其数学模型

1.1 FDM加热保温箱传热原理

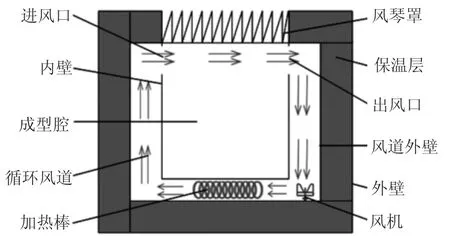

FDM加热保温箱可视为封闭装置,由内壁、循环风道、保温层、外壁及成型腔组成,其中热风循环风道内部设置风机、加热棒,内壁设置进风口和出风口,图1为FDM加热保温箱工作原理示意图。加热棒产生的热量通过对流、传导和辐射三种形式进入成型腔内。一部分热量通过风机带动风道内气体循环流动,以对流形式通过出风口带到成型腔;一部分通过热辐内壁钢板传导进入成型腔,从而快速完成加热过程,同时通过保温层减少热量散失,实现保温过程。

图1 FDM加热保温箱工作原理示意图

1.2 有限元理论

加热保温箱内部流体为自循环流动空气,在气流和温差作用下作不规则流动。将其视为不可压缩理想空气,采用k-ε湍流模型,其表达式为:

式中: μt为湍流黏性系数;Pk为湍动能的生成项;模型常数Ce1=1.44,Ce2=1.92,Cμ=0.09,σe=0.5,σk=0.5。

作如下假设:

1)加热保温箱内部流体符合质量守恒方程,即体积在随体运动中保持不变,其表达式为

2)加热保温箱内部流体符合动量守恒方程,其表达式为

式中:dv/dt为流体的速度变化率;F为单位质量流体的质量力,即为力的分布密度;为哈密顿算子;P为单位面积上的表面力。

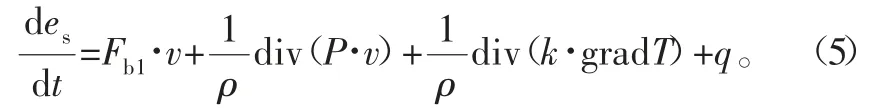

3)加热保温箱内部流体符合能量守恒方程,其表达式为

式中:es为单位质量的总能量;des/dt为单位质量流体总能量的变化率;Fb1·v为单位时间内质量力(除重力)对单位质量流体做的功;div(P·v)/ρ为单位时间内表面力对单位质量流体所做的功;div(k·gradT)/ρ为单位时间内外界通过单位质量流体表面传入的传导热;q为单位时间内加给单位质量流体的辐射热。

1.3 温度均匀度评价

为保证测量结果的有效性,在烘箱内部各个位置均匀分散地设置参考点,测量各参考点温度,计算加热保温箱内的平均温度和温度均匀度,其表达式分别为:

式中:Ti为各测量点温度;n为测量点个数。

2 加热保温箱结构方案设计

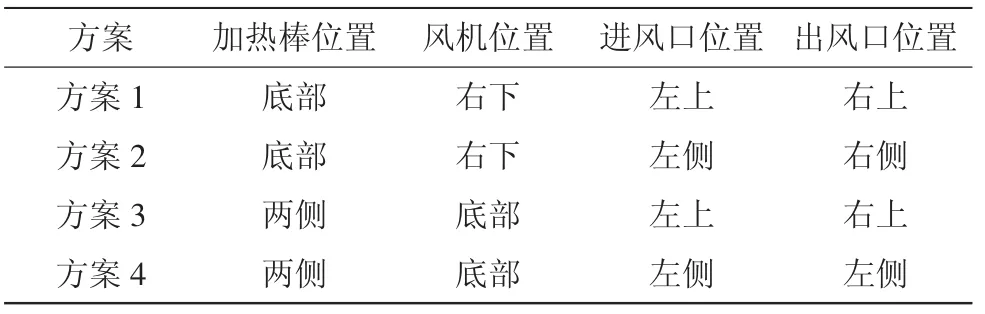

在FDM加热保温箱中,合理的布置加热棒、风机、进风口和出风口位置是控制热流流速、获得良好温度均匀度的关键。在烘箱整体尺寸基本确定的情况下,根据热辐射和热传导的作用范围,设计两种不同的加热棒和风机位置:一种加热棒布置在循环风道底部,风机设置在风道右下方;另一种加热棒布置在循环风道左右两侧,风机设置在风道底部。根据热对流的作用特点,设计两种不同进风口和出风口结构方式:一种为成型腔左右两侧仅上方开口,此时,进入成型腔的热量在成型腔内自上而下产生对流;另一种为成型腔左右两侧面开口,此时,已进入成型腔的热量在成型腔内子自左至右产生对流。表1所示为FDM加热保温箱的结构设计方案,传热原理示意图如图2所示。

图2 传热原理示意图

表1 4种结构方案设计

3 数值模拟分析

根据单一变量原则,在相同条件下对4种结构方案进行数值模拟,分析4种结构下,FDM加热保温箱内的流场和温度场分布情况,为FDM加热保温装置的结构设计提供理论基础。

3.1 有限元建模

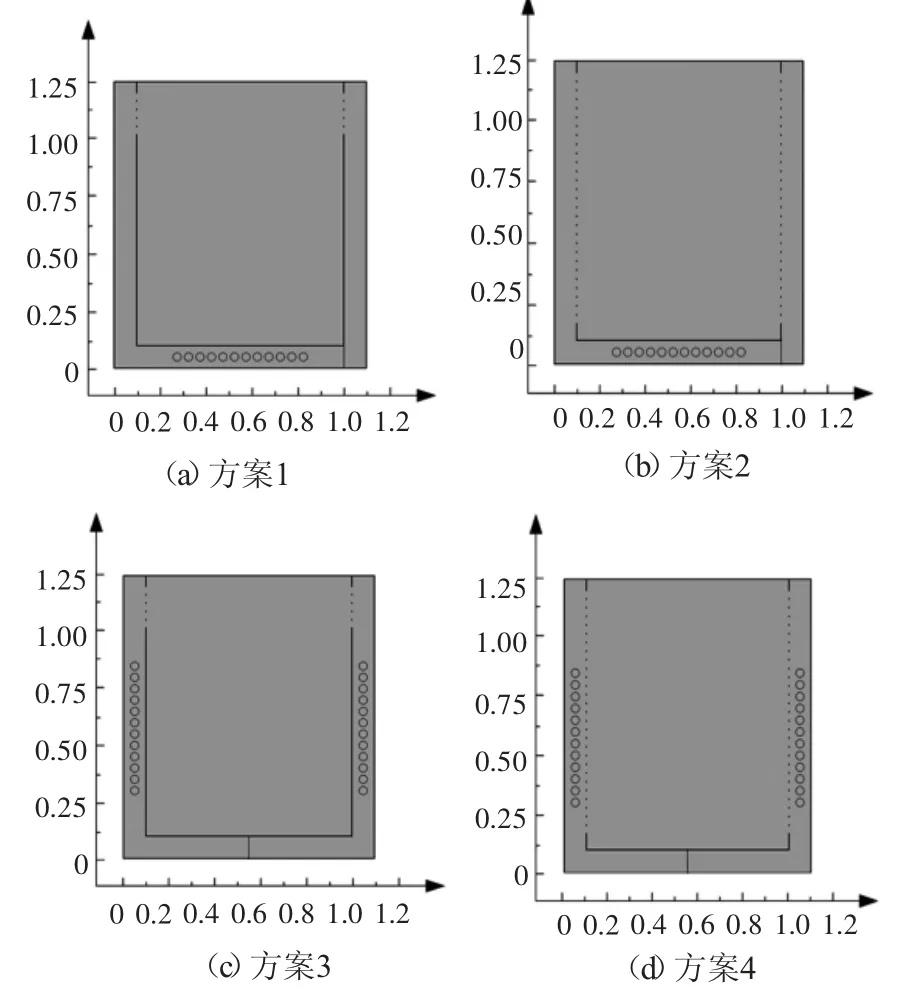

FDM加热保温烘箱为空间对称结构,为减少计算量,节省计算时间,同时得到更高质量的网格划分结果,只需建立流体域空间对称截面的二维模型,即可反映出加热保温箱内部温度分布及速度变化情况。由于风道外壁与加热保温箱外壁之间填充石棉保温材料,可将其转化为施加在风道外壁的热通量,故可省去此部分模型结构。如图3所示为4种加热保温箱结构对称截面上的二维模型,外壁尺寸为1100 mm×1250 mm,内壁尺寸为900 mm×1150 mm,加热棒直径为30 mm,进风口处单个开口均为20 mm。固体壁面材料为45钢,流体域材料为空气,其材料参数如表2所示。

图3 二维有限元模型

表2 材料参数

3.2 边界条件设定

1)设置风道和成型腔内为流体传热;2)设置成型腔内壁和外壁为固体传热,加热保温箱顶部设置由内向外的热通量为2 W/m2,四周及底部设置由内向外的热通量为5 W/m2;3)设置内部风扇无流动静压2000 Pa;4)设置初始环境温度为20 ℃,加热棒温度为100 ℃。

3.3 模拟结果分析

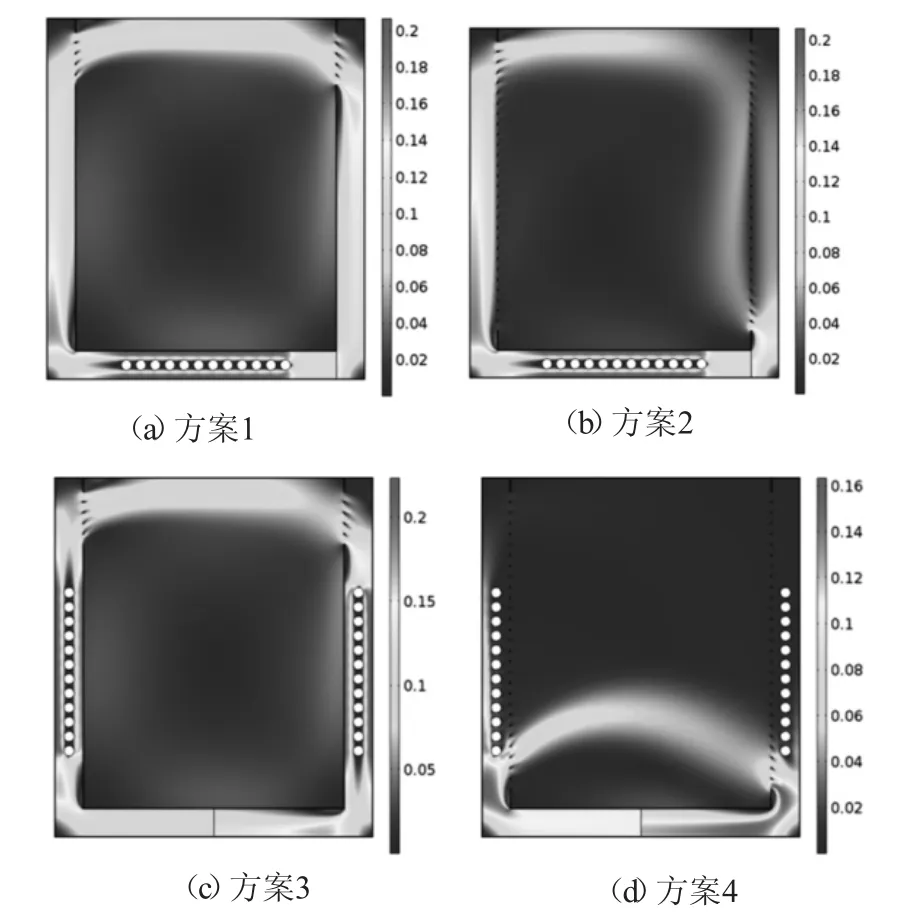

图4所示为4种方案结构加热保温箱的气体流速分布云图,可以看出,方案1和方案3中,进风口和出风口位置分别设置在加热保温箱左上方和右上方,加热保温箱内气流在风道内流动,流速较为均匀;方案2和方案4中,进风口和出风口设置在加热保温箱侧壁,方案2中,大部分气流在左侧风道内部向上流动,小部分气流通过左侧冲孔通风板向右流动,方案4中,大部分气流在接触到加热管后由侧面进风口进入成型腔,进而从右侧进风口流入风道,因此气流仅能在加热保温箱底部实现部分循环,不能有效地将热流带到加热保温箱的较高位置,满足加热保温箱温度需求。

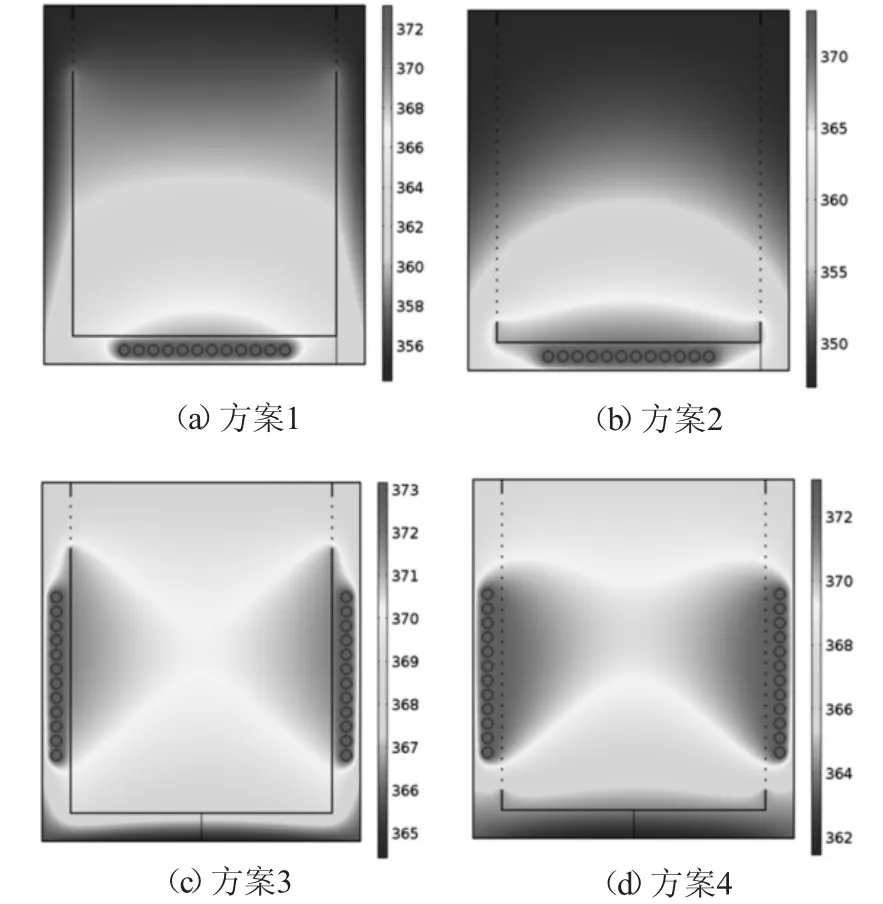

图5所示为4种方案结构加热保温箱的温度分布云图,可以看出,方案1和方案2中,当加热棒设置在加热保温箱底部时,距离加热平台较远,导致加热保温箱上下存在一定的温度差,加热效率较低;方案3和方案4中,加热棒设置在两侧时,热量一部分经过固体传导,一部分由气流带动通过进风口进入加热保温烘箱实现热流循环,整体温差较小。

图4 气体流速分布云图

图5 温度分布云图

为进一步表征加热保温箱内部温度均匀性,在加热保温箱内部均匀设置横向a(y=0.33)、b(y=0.56)、c(y=0.79)、d(y=1.02),纵向e(x=0.3)、f(x=0.55)、g(x=0.8)七条路径,如图6所示,各路径的交叉点为12个测量点,根据数值模拟分析结果,各个测量点的温度如表3所示。

计算4种结构方案的平均温度和温度均匀度,如表4所示,显而易见,加热棒温度设置为100 ℃,即为373.5 K时,方案1中加热保温箱内的平均温度为354.35 K,方案2中加热保温箱内的平均温度为360.35 K,与设置的加热棒温度差异较大;方案3和方案4中的平均温度和温度分布均匀度相近,但方案3的平均温度为370.09 K,温度分布均匀度为99.88%,略高于方案4中的温度分布情况。根据仿真分析结果,可初步选择基于FDM快速成型系统的加热保温装置结构为方案3。

图6 测量路径示意图

表3 各个测量点温度数值一览表K

表4 4种结构方案平均温度和温度均匀度

4 模型验证

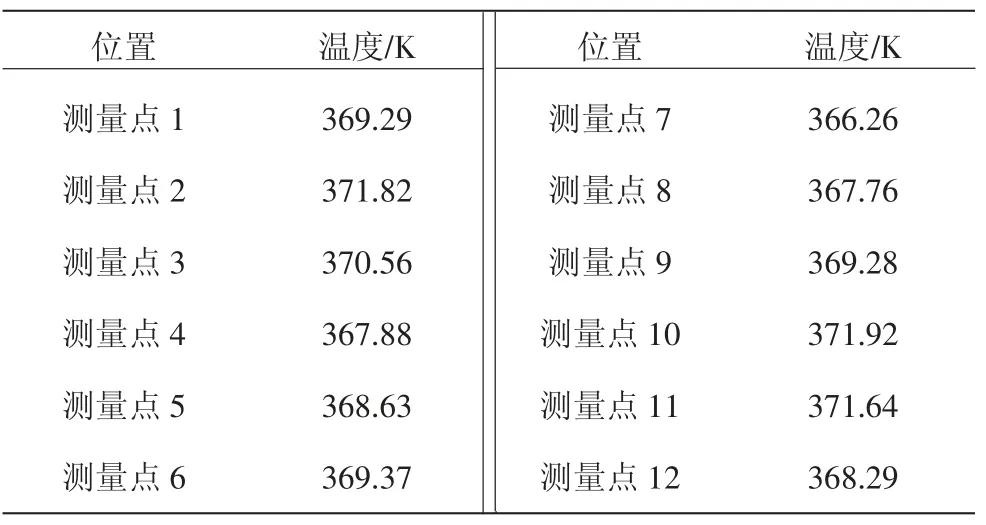

根据方案3中的加热保温箱结构设计定制出样机,安装调试完毕后,在外界室温为20 ℃的条件下,设置加热保温箱温度为100 ℃,加热15 min后测量相同位置点的温度分布情况,如表5所示。

表5 样机加热15 min后样机平均温度及温度均匀度

计算各个测量点的平均温度为369.39 K,温度均匀度为98.14%,显而易见,此时加热保温箱内温度分布较为均匀,实际结果与数值模拟结果基本一致,验证了模拟结果的准确性。

5 结 论

根据FDM快速成型设备中加热保温箱的特点,设计出4种不同的热风循环式结构。采用有限元数值模拟方法对4种结构进行了仿真分析,主要结论如下:

1)在FDM加热保温箱内,加热棒位于左右两侧,鼓风机位于底部,进风口位于左侧上方,出风口位于右侧上方时,平均温度可达370.09 K,内部温度均匀度可达99.88%,且热风流速分布最为均匀。

2)根据模拟结果研制出加热保温箱样机,经测试,内部气体流速稳定,温度均匀度高达98.14%,以实际结果验证了模拟结果的准确性和有效性。