基于Fluent的泥浆脉冲发生器冲蚀磨损规律研究

王哲

(长江大学 机械工程学院,湖北 荆州434000)

0 引 言

近年来,随着石油钻井技术的不断发展,钻井测量技术取得了长足的进步,越来越多的井下部件和连接部件的零件被应用于随钻测量,包括易被流体侵蚀并与钻井液直接接触的部件,例如管道勘探、转子、定子、公母滑环等[1]。泥浆脉冲发生器是随钻测量、随钻测井系统中重要的组成部分[2]。

钻井液是一种多相流混合物且流动速度高、黏度高,容易对井下部件及连接部件的零件产生冲蚀,被冲蚀的部件是导致泥浆脉冲发生器不稳定、寿命短的原因之一。由于泥浆脉冲发生器在产生压力波时,结.构的轮廓持续变化且结构复杂,随着工作时间的增加,冲蚀磨损的程度越来越严重[3]。目前,解决部件易发生冲蚀磨损的方法有:改变钻井液成分,降低黏度和沉积物含量;分析零件的化学成分,改变材料,提高耐磨性和耐腐蚀性,或在易腐蚀部件上添加涂层;对部件进行结构优化,从本质上减少钻井液的侵蚀和磨损。本文将针对上述问题进行研究,并使用有限元法,计算流场分布和与流体冲蚀相关的参数。为泥浆脉冲发生器的优化和设计提供理论依据[4]。

1 泥浆脉冲发生器数值模拟

1.1 几何模型

通过建立泥浆脉冲发生器冲蚀几何模型进行数值仿真,来实现对泥浆脉冲发生器冲蚀磨损的研究。以脉冲发生器的定转子作为研究对象,参照APS公司研制的泥浆脉冲发生器采用定子上置的形式,建立如图1所示的模型。

1.2 湍流模型

泥浆脉冲发生器内流体流动复杂,属于三维不稳定不可压缩湍流,因此利用Fluent中的RNGk-ε湍流模型,对泥浆脉冲发生器的内部流场进行模拟仿真。Yakhot和Orzag[5]提出RNGk-ε模型,在该模型中,考虑了低雷诺数效应[6]及涡流因素的影响,所得到的k-ε方程,与标准k-ω模型非常相似:

图1 定转子几何模型

其中:

式中:Cμ=0.0845;αk=αε=0.7194;C1ε=1.42;C2ε=1.68;η0=4.38;β=0.012;ρ为钻井液密度,kg/m3;k为湍流动能,kg·m2/s2;ε为耗散率;μi为时均速度,m/s;μ为动力黏度系数,kg/(m·s);v为运动黏度系数,m2/s;Pk为平均速度梯度引起的湍流动能k的产生项;μt为湍流黏度,kg/(m·s)。

1.3 冲蚀理论模型

利用Fluent对泥浆脉冲器进行冲蚀仿真,在仿真分析过程中,Fluent需要将颗粒的参数代入到冲蚀磨损的计算模型中。通过计算能够得出工具进行冲蚀后的磨损云图及磨损位置[7]。在综合了能够影响冲蚀磨损的各个因素之后,并得到承认的计算模型有:Oka 模型、E/CRC 模型等。

冲蚀理论模型随着计算流体力学(CFD)技术在流体力学领域的发展,特别是多相流分析技术在CFD软件中的应用,具有理论和实践两方面的优点,为数值计算提供了一种有效的分析方法, 来计算复杂结构部件的侵蚀和磨损[8]。因此,本文采用Fluent软件对工具的腐蚀特性进行了研究。

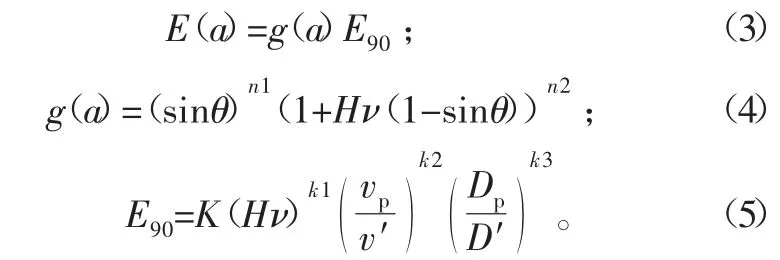

Oka侵蚀模型如下:

式中:E90为90°角的侵蚀率(正常方向的侵蚀率);g(a)是冲击角函数;n1和n2由材料硬度或其他冲击条件确定。研究表明,冲击角函数右侧的第一项(式(7))表示反复塑性变形,第二项表示切削作用。k、k1和k3是由颗粒特性决定的常数,k2为材料硬度和颗粒特性的函数。vp为粒子速度,Dp为粒子直径。v′和D′为标准冲击速度和颗粒直径,用于实验。维氏硬度Hν是维氏硬度数(GPa)。n1、n2和k2进一步给出为:

对于砂粒,S1=0.71;q1=0.14;S2=2.4; q2=-0.94;k=65;k1=-0.12;k3=0. 19;v′=104 m/s;D′=326 μm。

2 数值仿真

2.1 计算域

脉冲发生器的转子和定子是转阀机构的关键部件,本文利用Fluent对定转子的阀门结构进行冲蚀分析,并通过参数的改变,研究各个参数对冲蚀效率的影响。由于泥浆脉冲发生器的阀门机构比较复杂,因此分析时需要对仿真模型进行相关的简化处理[9]:1)模拟仿真时,对钻井液进行如下定义:设定钻井液是密度为1100 kg/m3并保持不变的介质[10],且忽略其他影响因素;2)进行冲蚀仿真的工具均不会发生变形,即泥浆脉冲发生器的定转子在进行冲蚀的过程中保持结构的完整性。

在SolidWorks中建立了定转子的三维简化模型,并导出.xt格式,在ANSYS软件中读取。由于在Fluent软件中,仿真计算只针对工具中的流场,所以流域的三维简化模型如图2所示。为更为精确地模拟泥浆脉冲发生器转阀机构的工作环境,使得脉冲发生器的流道模型在冲蚀的过程中,能够得到更加接近实际冲蚀的仿真结果,需要对脉冲发生器工具的流道模型的进出口处进行拉伸处理。

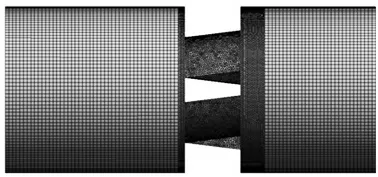

针对泥浆脉冲发生器转阀机构流道模型进行网格划分,为了得到更优的网格模型,对流道的进出口及内部流道单独进行网格划分,如图3所示。由于本文的目的是转子阀门结构的冲蚀研究,所以对加长的进出口流域划分网格尺寸比较大,对定转子的流域网格划分尺寸更小,仿真数值更精确。

图2 泥浆脉冲发生器转阀机构流道模型

2.2 边界条件

利用流体动力学分析软件Fluent 离散相模型来模拟在泥浆脉冲发生器内部的固液两相流流动[11]。液相作为连续相,颗粒作为离散相。在计算泥浆脉冲发生器的冲蚀磨损时,冲蚀的介质为清水加砂,离散相为支撑颗粒。在进行泥浆脉冲发生器脉冲机构的流体仿真时,把钻井液的进口面(inlet)属性设置为速度(velocity)入口,通过公式V=Q/S计算出在30 L/s流量下的入口速度为4.72 m/s将出口边界条件设置为outflow边界类型;将接触面设定为interface类型,并关联;流体密度为泥浆密度1100 kg/m3,运动黏度为0.04 kg/(m·s);颗粒直径为0.2 mm,水力直径为90 mm,颗粒占液固混合物的质量分数分别为1%和2%; 除了进出口,其它流道模型的表面设置为Wall。在求解过程中Realizable k-epsilon湍流模型,考虑湍流、等温及稳态条件。

图3 泥浆脉冲发生器转阀机构流道网格模型

3 仿真结果分析

经Fluent仿真,得到图4和图5所示的粒子运动轨迹图和矢量图。

图4 粒子运动轨迹

图5 速度云图

从图4和图5可以看出,钻井液在通过定转子的过程中由于过流面积的减少,钻井液通过的速度增大,砂粒在运动的过程中由于受到转子的阻碍,对转子壁面的冲击明显。由于定转子之间存在间隙,所以当钻井液通过定子的内流道流经转子壁面,流体一部分在转子空隙处通过,一部分冲击转子壁面并沿着壁面即定转子之间的间隙向四周流出。由此可以看出,钻井液对转子的壁面冲蚀较为明显,且有必要对定转子间距对冲蚀率的影响进行分析研究。

3.1 定转子间距对冲蚀率的影响

图6显示了定转子间的结构间隙在6个不同尺寸下的冲蚀率的比较,由图6云图对比可知,随着定转子间隙的增大,冲蚀的轮廓逐渐变得发散。当距离较近时,钻井液通过流道,直接从流道对转子平面产生面冲蚀;当距离较大时,钻井液随着流道边缘对转子平面产生冲蚀,且随着距离的增大,冲蚀的轮廓变得越来越发散。

在进行 Fluent数值模拟时,取定转子间隙分别为:1 mm、2 mm、3 mm、4 mm、5 mm、6 mm、7 mm,选取β=1%和β=2%的两种不同含砂量的钻井液,流量Q=30 L/s,分别计算了平均冲蚀率和定转子间隙之间的关系,图7为平均冲蚀率随着定转子间隙变化的关系图。由图7分析可知,随着定转子间隙的增加,冲蚀率会呈现出下降的趋势,最终趋于稳定,并且随着含砂量的增大会导致冲蚀率的增大。其原因在于当钻井液通过定子的内流道流经转子壁面,流体一部分通过转子空隙处通过,一部分冲击转子壁面并沿着壁面即定转子之间的间隙向四周流出。随着定转子间隙的增大,砂粒沿着转子壁面向四周发散的流域空间变大、速度减小,并且砂粒随着间隙的增大较之前更不容易堆积产生冲蚀磨损。

图6 转子在不同结构间隙下的冲蚀云图

3.2 倾斜角度对冲蚀率的影响

在进行计算流体动力学软件模拟仿真时,将定子的倾斜角设置为调整变量,并研究不同倾斜角对泥浆脉冲发生器冲蚀规律的影响,取转子的倾斜角分别为5°、10°、15°,并选取β=1%和β=2%的两种不同含砂量的钻井液,在流量Q=30 L/s,其他条件不变的情况下分别计算了平均冲蚀率和转子间倾斜角之间的关系,图8 显示了定子结构在不同倾斜角度的状况下对冲蚀率的影响。在模拟仿真的过程中除了改变工具的倾斜角度之外,其他边界条件不变,即对工具进行单因素敏感性分析。

图7 平均冲蚀率随定转子间隙变化的趋势图

由图8可知,在其他参数一定的情况下,随着倾斜角θ的增大,泥浆脉冲器内壁的平均冲蚀磨损率呈现的曲线为抛物线的形式,因此定子的倾斜角约为15°时,冲蚀磨损对工具的影响较小。在不同含砂量钻井液的冲蚀下,含砂量越高,冲蚀磨损率越高。

图8 冲蚀率随倾斜角度变化的趋势图

4 结 论

1)泥浆脉冲发生器的定子流道出口处对转子的壁面冲蚀磨损最严重,并且定转子之间的结构间隙对工具的冲蚀磨损有很大的影响。随着定转子之间结构间隙的增大,对工具的冲蚀磨损率会递减,最终趋于稳定。

2)随着倾斜角θ的增大,泥浆脉冲器内壁的平均冲蚀磨损率呈现的曲线为抛物线的形式,因此定子的倾斜角度约为15°时,冲蚀磨损对工具的影响较小。