标 准

目 次

前言

1 范围

2 规范性引用文件

3 术语和定义

4 组成和基本参数

5 要求

6 检验方法

7 检验规则

8 标志、包装、运输和贮存

附录A(规范性)空运转要求

附录B(规范性)成品检验条件

前 言

本文件按照GB/T 1.1—2020《标准化工作导则 第1部分:标准化文件的结构和起草规则》的规定起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国印刷及设备器材工业协会提出并归口。

本文件起草单位:浙江浩达机械股份有限公司、东莞市晟图印刷设备有限公司、温州中科包装机械有限公司、中国印刷及设备器材工业协会、北京印刷学院、平湖安得利包装有限公司、厦门金锐奇工贸有限公司、东莞金华印刷有限公司。

本文件主要起草人:黄志刚、庹明珠、余培宽、叶芳、孙超、兰郴、冯艳萍、朱聘臣、邱晓红、李利惠、田红波、殷植祺。

折叠盒侧翼成型机

1 范围

本文件规定了折叠盒侧翼成型机的术语和定义、型式与基本参数、要求、试验方法、检验规则、标志、包装、运输和贮存。

本文件适用于可折叠硬质包装盒侧翼及相近产品制作的加工设备。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191—2008 包装储运图示标志

GB 2894—2008 安全标志及其使用导则

GB/T 4728—2018 (所有部分)电气简图用图形符号

GB/T 4879—2016 防锈包装

GB/T 5226.1—2019 机械电气安全 机械电气设备 第 1 部分:通用技术条件

GB/T 6388—1986 运输包装收发货标志

GB/T 9969—2008 工业产品使用说明书 总则

GB/T 13306—2011 标牌

GB/T 13384—2008 机电产品包装通用技术条件

GB/T 14436—1993 工业产品保证文件 总则

GB/T 24342—2009 工业机械电气设备 保护接地电路连续性试验规范

GB/T 30325—2013 精装书籍要求

JB/T 12712—2016 印刷机械 封壳机

T/PEIAC 005—2020 封壳机

3 术语和定义

下列术语和定义适用于本文件。

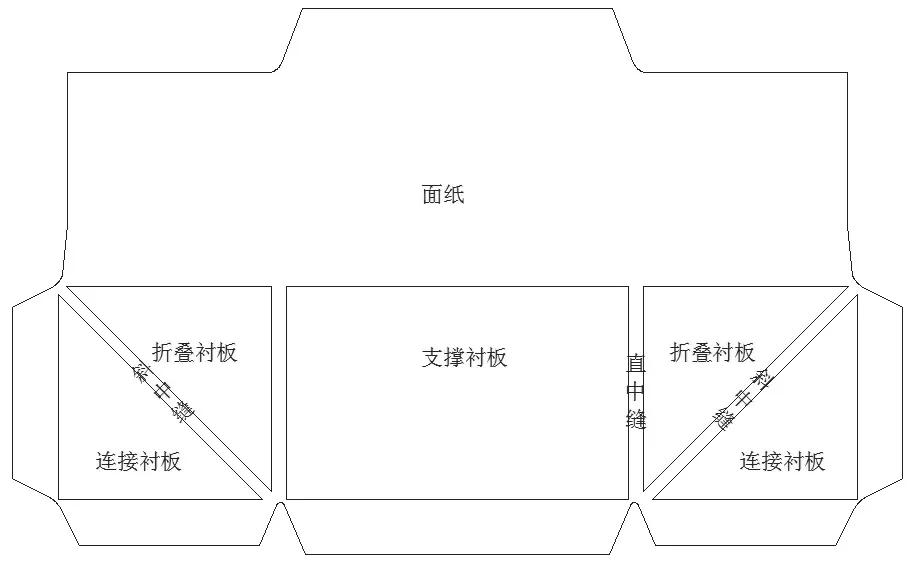

3.1 折叠盒侧翼成型机 collapsible box wings making machine

将折叠盒侧翼的面纸和衬板按一定的工艺要求粘合为一体的设备。

3.2 面纸 wrapper paper

包裹在衬板内、外表面的材料(纸品、纸基布料等)。

3.3 支撑衬板 middle board

具有支撑作用的中间一块方形硬质板材。

3.4 折叠衬板 collapsible board

与支撑衬板左右相邻的两侧衬板。

3.5 连接衬板 connection board

与折叠衬板相邻的两外侧衬板。

3.6 中缝 middle space

衬板与衬板之间用于折叠成型的间隙。

[来源:T/PEIAC 005-2020,3.8,有修改]

3.7 斜中缝 slant middle space

折叠衬板与连接衬板之间用于折叠成型的间隙。

3.8 直中缝 straight middle space

支撑衬板与折叠衬板之间用于折叠成型的间隙。

3.9 连接边 connection edge

用于连接支撑衬板底边的面纸部分。

[来源:JB/T 12712—2016,3.4,有修改]

3.10 连接面 connection surface

带有面纸的连接衬板与封壳之间的粘连部分。

4 组成和基本参数

4.1 组成

折叠盒侧翼成型机主要由面纸输送部分、面纸上胶部分、面纸定位部分、衬板推送部分、衬板定位部分、包边部分、压实部分、成品收集部分等组成。

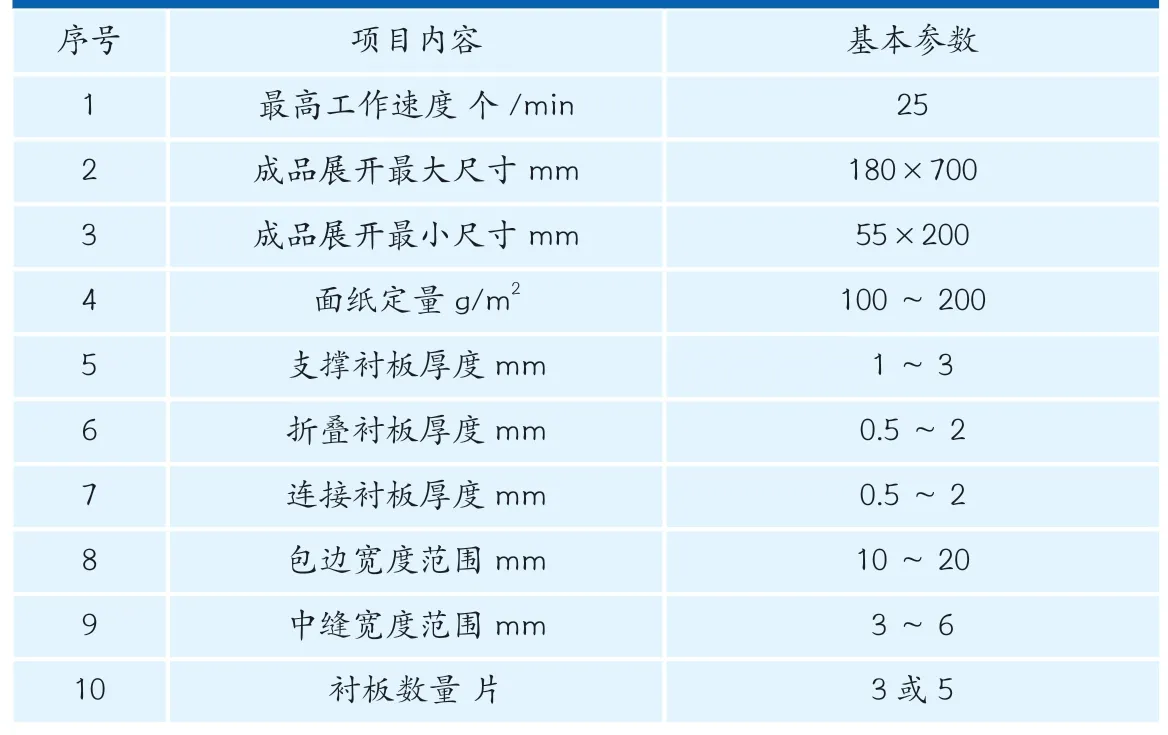

4.2 基本参数

折叠盒侧翼成型机的基本参数应符合表1(转下页)的规定。

5 要求

5.1 一般要求

机器运转应平稳、正常、无异常噪音。

操作机构应灵活可靠、无卡阻和自发性位移。

润滑及气动系统应工作正常,管路通畅,无漏油、漏气现象。

安全停车系统应灵敏、准确、可靠。

轴承温升不应大于35℃。

表1 折叠盒侧翼成型机基本参数

5.2 主要部件装配质量

面纸上胶部分中的上胶金属辊工作面的径向跳动误差不应大于0.02mm。

包边部分中的送料导轨平行度误差不应大于0.05mm。

压实部分中的压实金属辊工作面的径向跳动误差不应大于0.05mm。

5.3 成品质量

成品表面应平整、无皱褶、整洁、无脏迹和胶痕、无起泡、无露灰和明显刮花现象;包边应紧实、均匀,无明显溢胶和空胶现象。

支撑衬板定位误差应在±0.5mm的范围内。

同一中缝宽度尺寸误差应在±0.5mm的范围内。

成品长宽尺寸误差应在±0.5mm的范围内。

5.4 供胶系统

供胶系统应便于添加胶料,胶路畅通,无堵塞现象,便于清理。热熔胶供胶系统还应带有预热和温度控制装置。

5.5 噪声

气源外置或消音措施下,整机工作噪声不应大于80dB(A)。

5.6 电气质量

电气系统的布线应符合GB/T 5226.1—2019中第13章的规定。各种标记(如:安全标识、元件代码电气符号、接地标识等)应完整、清晰、正确,并符合GB 2894和GB/T 4728中的规定。

电气系统应工作正常、灵敏、安全可靠。

电气系统的按钮应符合GB/T 5226.1—2019中10.2的规定。

电气系统的指示灯和显示器应符合GB/T 5226.1—2019中10.3的规定。

电气系统的标记、警示标志和项目代号应符合GB/T 5226.1—2019中16章的规定。

所有外露可导电部分都应按 GB/T 5226.1—2019中8.2.1的规定。保护联结电路的连续性应符合 GB/T 5226.1—2019中8.2.3的规定。

在动力电路导线和保护联结电路间施加 500V d.c.时,测得的绝缘电阻不小于 1MΩ。

在动力电路导线和保护联结电路之间施加1000V的电压、时间近似1s,不应该出现击穿现象。

5.7 机器安全

对可能造成人身伤害的运动部件均应进行安全防护,根据具体情况采用固定式、可移动式防护装置或其他防护方法。

机器应采用符合规定的活动式防护罩及联锁装置。当打开活动式防护罩时,机器不应被起动且始终保持在停机状态,关闭动作本身也不应起动机器。

对可能造成人身伤害的预加热装置、加热部件等高温装置均应进行安全防护,根据具体情况采用固定式或与危险动作互锁的防护装置。

单独设立的操作部位和各功能单元的控制台均应设有急停开关。经常维修和调整部位也应配备急停开关。在任何运动状态下,按下急停开关,应能停止所有的运动,并在急停开关复位前机器不应被起动,急停开关复位动作本身也不应起动机器。

制动装置、电气联锁装置应灵敏、准确、可靠;机器如发生故障,应能自动停止运转。

应设置声音和灯光警告装置,并且可靠、有效;开机起动时,警报器应发出报警铃声,报警灯亮,并延时3s后方可起动。应配备电源切断装置。该装置还应带有能将电源开关锁定在“关闭”位置的锁定装置。使用说明书中应对胶锅的使用与维护、可能造成的危害及相应的防范措施进行说明。

5.8 外观质量

外露非加工表面不应有凸瘤、凹陷和气孔等有损美观的缺陷。外露加工表面不应有磕碰、划伤、锈蚀等缺陷。

外露涂层应光滑平整牢固、色泽均匀一致,无明显突起颗粒、粘附物和砂纸擦痕,不应有流挂、起泡、发白和失光等现象。

电镀件棱角处应圆滑,镀层应细致、均匀,应无剥落、起泡、局部无镀层等缺陷。

润滑、气动管路布置应排列应整齐、固定牢靠,不应产生扭曲、折叠等现象,不应与其他运动零件发生磨擦和碰撞等现象。

安全防护罩表面应平整、间隙均匀、各棱边挺直,不应有凸起、凹陷和翘曲等现象。

5.9 使用说明书和产品合格证

使用说明书的编写应符合 GB/T 9969 的规定。

产品合格证的编写应符合 GB/T 14436 的规定。

6 检验方法

6.1 一般要求检验

按“附录A空运转要求”运转机器,结果应符合5.1.1的规定。

在机器运转过程中,目视机器各部位运动情况,结果应符合5.1.2的规定。

在机器运转过程中,目视检查机器润滑系统及气动系统的工作状况,结果应符合5.1.3的规定。

各停车位置分别反复起动停止机器5次以上,目视检查机器的安全停车系统,结果应符合5.1.4的规定。

在达到“附录A空运转要求”规定的时间完成试验后1分钟内,用温度计测量机器主要受力且高速运转处的轴承温度,非暴露位置的轴承温度可通过测量与其紧密接触零件的温度取得,并计算其工作温升,结果应符合5.1.5的规定。

6.2 主要部件装配质量检验

转动面纸上胶部分中的上胶金属辊一周,用百分表分别测量左、中、右三个位置,其中左、右两个位置分别距各辊端面100mm,读取百分表最大差值即为上胶辊工作面的径向圆跳动值,应符合5.2.1的规定。

以包边部分中的送料导轨中一侧导轨平面为测量基准(可借助工装工具),用百分表连续测量另一侧导轨平面,读取百分表最大差值即为送料导轨平行度误差,应符合5.2.2的规定。

转动压实部分中的压实金属辊一周,用百分表分别测量左、中、右三个位置,其中左、右两个位置分别距各辊端面100mm,读取百分表最大差值即为压实金属辊工作面的径向圆跳动值,应符合5.2.3的规定。

6.3 成品质量检验

按“附录B成品检验条件”目测检验样品,结果应符合5.3.1的规定。

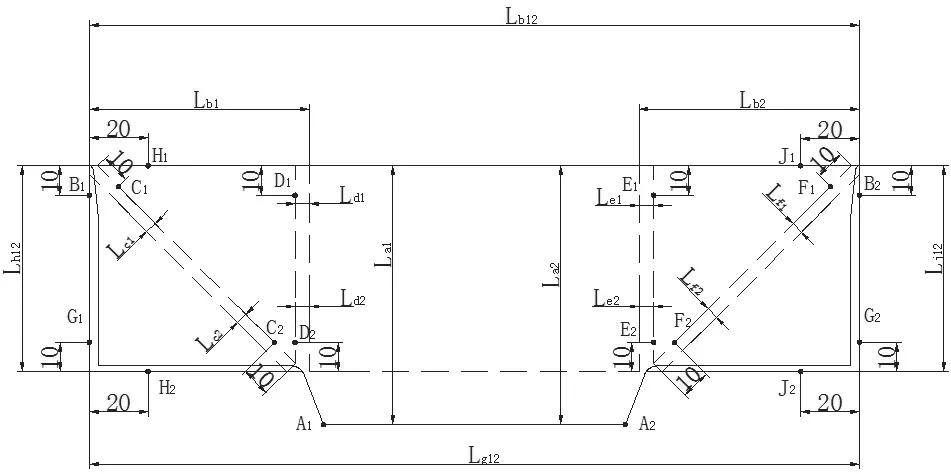

按“附录B成品检验条件”图B.2所示,采用精度为0.02mm的游标卡尺分别测量样品A1、A2、B1、B2四点的包边宽度La1、La2,Lb1、Lb2,并分别计算测出La1与La2、Lb1与Lb2的差值,结果应符合 5.3.2的规定。

按“附录B成品检验条件”图B.2所示,采用精度为0.02mm的游标卡尺分别测量样品中缝上C1、C2、D1、D2、E1、E2、F1、F2八点的宽度Lc1、Lc2、Ld1、Ld2、Le1、Le2、Lf1、Lf2,并分别计算出Lc1与Lc2、Ld1与Ld2、Le1与Le2、Lf1与Lf2的差值,结果应符合 5.3.3的规定。

按“附录B成品检验条件”图B.2所示,将成品展开平放在平台上,采用精度为0.02mm的游标卡尺,测量成品上B1与B2、G1与G2两个长度Lb12与Lg12的差值,测量成品上H1与H2、J1与J2两个长度Lh12与Lj12的差值。将抽样的10个样品的差值进行比较,最大差值应符合5.3.4的规定。

6.4 供胶系统检验

目测检查供胶系统,结果应满足 5.4的规定。

6.5 噪声检测

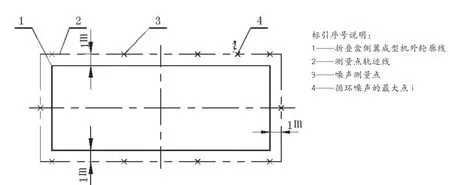

噪声测量应在环境噪声不大于60dB(A)的场地进行。开起折叠盒侧翼成型机所有噪声源,以最高工作速度空运转,用普通声级计测量折叠盒侧翼成型机四周的A声级噪声。噪声测量点距地面高度为1.5m,距折叠盒侧翼成型机四周外轮廓线1m,测量点之间的距离宜为(2±0.5)m(如图2所示),图示测量点为参考点,可根据测量轨迹长短增加或减少测量点,测量点还应包括一个循环噪声的最大点i;折叠盒侧翼成型机的噪声以各测量点噪声值的算术平均值计算,结果应符合5.5的规定。

图1 噪声测量点位置示意图

6.6 电气质量检验

切断电源,按照GB/T 5226.1—2019中第13章的要求,目测检查电气系统布线及各种标识等情况,应符合5.6.1的规定。

反复起动、停止机器5次以上,检查电气系统工作状况,应符合5.6.2的规定。

按照GB/T 5226.1—2019中10.2的要求,检查电气系统的按钮,应符合5.6.3的规定。

按照GB/T 5226.1—2019中10.3的要求,检查电气系统的指示灯和显示器,应符合5.6.4的规定。

按照GB/T 5226.1—2019中第16章的要求,检查电气系统的标记、警示标志和项目代号,应符合5.6.5的规定。

按照GB/T 5226.1—2019中18.2.2和GB/T 24342—2009中6.2的试验方法,检查保护联结电路的连续性,应符合5.6.6的规定。

按照GB/T 5226.1—2019中18.3的试验方法,检查动力装置的绝缘电阻,应符合5.6.7的规定。

按照GB/T 5226.1—2019中18.4的试验方法,进行耐压试验,应符合5.6.8的规定。

6.7 机器安全检验

目视并操作检查可能造成人身伤害的运动部件的安全防护装置,应符合5.7.1的规定。

反复打开、关闭可移动防护罩5次以上,目视检查其联锁功能,应符合5.7.2的规定。

目视检查可能造成人身伤害的预加热装置、加热部件等高温装置的安全防护装置,应符合5.7.3的规定。

目视并操作检查控制台和有可能存在危险动作的操作位置的急停装置,反复起动、停止紧急停机装置5次以上,检验所有紧急停机装置的操作性、可靠性,反复起动机器,检验声响报警装置,应符合5.7.4的规定。

目视并操作检查制动装置、电气联锁装置的灵敏性和可靠性,应符合5.7.5的规定。

目视并操作检查开机起动报警系统和报警灯或报警音的有效性,并用秒表检查延时响应时间,应符合5.7.6的规定。目视并操作检查联动线的电源切断装置,目测并操作检查机器的急停开关,应符合5.7.7的规定。检查说明书中胶锅的使用、维护及相应防范措施的说明,应符合5.7.8的规定。

6.8 外观质量检验

目视检查机器外观质量,应符合5.8的规定。

6.9 使用说明书和产品合格证检验

目视检查使用说明书,内容、名称应和产品一致,符合 GB/T 9969 的规定。

目视检查产品合格证,内容、名称应和产品一致,符合 GB/T 14436的规定。

7 检验规则

7.1 出厂检验

每台产品须经制造厂质量检验部门检验合格后方可出厂。

批量产品检验规则

每批产品应抽20%,按5.5的规定进行检验,每批不得少于一台。若不合格,应再抽两台对该项复检,若仍不合格,应逐台对该项目进行检验。

产品检验判定规则

a)检查项目5.1.4、5.1.5、5.2、5.3.2~5.3.4、5.4、5.5、5.6.1、5.6.2、5.6.6~5.6.8、5.7时,若有一项不合格,该产品为不合格品;

b)检查项目5.3.1、5.6.3~5.6.5时,若有二项不合格,该产品为不合格品;

c)检查项目5.1.1~5.1.3、5.8、5.9时,若有三项不合格,该产品为不合格品。

d)当上述b)检查项目有一项不合格和上述c)检查项目有二项不合格时,该产品为不合格品。

7.2 型式检验

有下列情况之一时,应在首台、首批中抽一台或生产批中抽一台进行型式检验:

a)新产品或老产品转厂生产的定型鉴定;

b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c)产品停产一年后,恢复生产时;

d)每年一次的周期检验;

e)出厂检验结果与上次型式检验发生较大差异时。

型式检验应按本标准规定的全部内容进行。

8 标志、包装、运输和贮存

8.1 标志

每台机器应在明显部位固定铭牌,并应符合GB/T13306的规定。

对易造成人体伤害的位置应设置符合GB 2894的安全标志。如:当心触电、注意安全、当心机械伤人、当心烫伤等标志。

包装储运图示标志,应符合GB/T 191的规定。凡需单件起吊的和重心明显偏离中心的包装件,应标注“由此起吊”和“重心”的标志。

运输包装收发货标志,应符合GB/T 6388的规定。

8.2 包装

产品包装前,机件和工具的外露加工面应涂以防锈剂,主要零件的加工面应包防锈纸。防锈方法应符合GB/T 4879的有关规定。

产品包装箱内应铺防水材料,产品应牢固地固定在箱内。产品包装箱的制造与装箱要求应符合 GB/T13384的规定。

产品随机文件

a)产品合格证;

b)产品使用说明书;

c)装箱单。

产品分多箱包装时,随机文件应放在主机箱内。

8.3 运输

产品在运输起吊时,应按包装箱外壁的标记稳起轻放,防止碰撞。

8.4 贮存

产品贮存时应放在干燥通风处,避免受潮。如露天存放应有防雨和防尘措施。

若存放期超过一年,出厂前应开箱检查,若发现产品包装已不符合有关规定,应重新进行包装。

附录A(规范性)空运转要求

A.1 空运转试验应符合以下要求:

a)整机的空运转试验不应少于2h;

b)以最高工作速度的50%连续运转不应少于1h;

c)以最高工作速度的85%连续运转不应少于0.5h;

d)以最高工作速度连续运转不应少于0.5h。

附录B(规范性)成品检验条件

B.1 环境

工作环境温度15℃~25℃;相对湿度45%~60%。

B.2 胶粘剂

胶粘剂选用等级优质的热熔胶,胶水的选择应符合GB/T 30325—2013中5.2的规定。

B.3 一般尺寸检验

B.3.1面纸纸张

面纸纸张为按表B.1要求选用的双面铜版纸,并应无受潮、变形、松紧不一、拉力不均和裁切不正等缺陷。

B.3.2 支撑衬板、连接衬板和折叠衬板

支撑衬板为按表B.1要求选用的灰板纸,连接衬板和折叠衬板为按表B.1要求选用的灰板纸或卡纸,灰纸板和卡纸应无受潮、变形、起泡、松紧不一、拉力不均和裁切不准等缺陷。

B.3.3 抽样

应按图B.1和B.2规定的版式,以不低于85%的最高工作速度,连续生产100个,在生产过程中,分别随机抽取10个。

B.4 最大尺寸检验

B.4.1 面纸纸张

面纸纸张为按表B.1要求选用的双面铜版纸,并应无受潮、变形、松紧不一、拉力不均和裁切不正等缺陷。

B.4.2 支撑衬板、连接衬板和折叠衬板

支撑衬板为按表B.1要求选用的灰板纸,连接衬板和折叠衬板为按表B.1要求选用的灰板纸或卡纸,灰纸板和卡纸应无受潮、变形、起泡、松紧不一、拉力不均和裁切不准等缺陷。

B.4.3 抽样

应按图B.1和B.2规定的版式,以不低于50%的最高工作速度,连续生产100个,在生产过程中,分别随机抽取10个。

B.5 最小尺寸检验

B.5.1 面纸纸张

面纸纸张为按表B.1要求选用的双面铜版纸,并应无受潮、变形、松紧不一、拉力不均和裁切不正等缺陷。

B.5.2 支撑衬板、连接衬板和折叠衬板

支撑衬板为按表B.1要求选用的灰板纸,连接衬板和折叠衬板为按表B.1要求选用的灰板纸或卡纸,灰纸板和卡纸应无受潮、变形、起泡、松紧不一、拉力不均和裁切不准等缺陷。

B.5.3 抽样

应按图B.1和B.2规定的版式,以不低于50%的最高工作速度,连续生产100个,在生产过程中,分别随机抽取10个。

表B.1 成品检验材料要求

图B.1 折叠盒侧翼结构示意图

图B.2 折叠盒侧翼成品质量检测位置示意图