用于航空发动机混合器波瓣组件自动氩弧焊工装夹具的设计

赵宝, 杨永波, 单易, 周坤, 赵艳杰

(1.哈尔滨焊接研究院有限公司,哈尔滨 150028; 2. 中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;3. 哈尔滨博实自动化股份有限公司,哈尔滨 150078)

0 前言

航空发动机是一种高度复杂和精密的热力机械,为航空器提供飞行所需动力。作为飞机的心脏,被誉为“工业之花”,它直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现。合理地使用焊接工装夹具[1-4]是保障零部件焊接质量的重要一环。而文中介绍的混合器波瓣组件自动氩弧焊接工装夹具用于航空航天领域,研发和设计的此套焊接工装夹具用于航空发动机混合器波瓣组件的自动氩弧焊,所以该项技术也为航空航天事业奉献一份绵薄之力。

因航空发动机混合器波瓣组件不规则的空间曲面形状和焊接前后的外形尺寸变化,所以目前国内的自动化组装、焊接还是空白,多数为手工组装,手工焊接,焊后需人工校形,焊缝成形和焊后零部件尺寸无法保证。此外这些特种专用材质冲压后尺寸一致性差,手工组装精度差,焊接质量合格率低,返修量大。经查找国外相关产品资料也未有更好的方法解决以上难题,针对以上问题和难点,哈尔滨焊接研究院有限公司以航空发动机混合器波瓣组件自动氩弧焊接技术研究为 托,以自动化生产为核心,研发和设计国内首台适用于空间曲面特种部件焊接专用的工装夹具,实现自动化焊接,破解空间曲面组装和控制焊接过程中的变形难题[5],实现此领域的突破,也为以后其它不规则产品的装卡、焊接提供了思路。

1 产品介绍及工装夹具所属系统组成

1.1 产品介绍

混合器波瓣组件成品是由若干件薄板钛合金特种冲压曲面单件拼焊而成。单件如图1所示,成品如图2所示。混合器波瓣组件的组装过程及成品要求:①一次连续组装若干个单件,组装后工件能够满足内外腔体的均匀一致性,符合空气流动要求,同时组装后的工件要满足图纸上下圆直径的要求;②控制焊接过程中的变形,使焊后的产品满足设计图纸要求;③为了适应产品焊前焊后的变形。工装夹具上的定位机构要求能径向移动。最终要求就是焊后零部件尺寸及外表质量应符合工艺要求。能够实现产品的批量生产。

图1 单件

图2 成品

1.2 系统组成

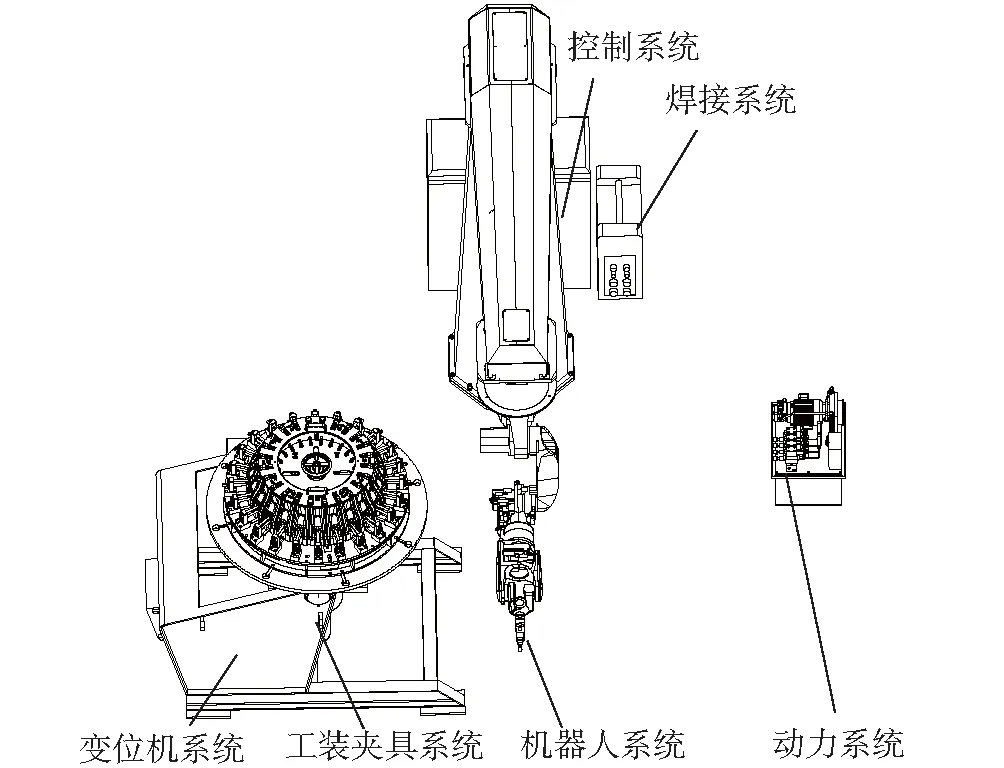

工装夹具所属系统如图3所示。系统主要由焊接系统、控制系统、变位机系统、工装夹具系统、机器人系统及动力系统6大部分组成。首先将若干个波瓣单件组装到工装夹具上,再由控制系统控制变位机翻转到适合于焊接的角度,再由控制系统控制机器人和焊接系统进行焊接[6-9],其中动力系统主要提供焊前焊后装卡工件所需的动力。

图3 工装夹具所属系统

2 混合器波瓣单件产品分析

2.1 单个零件的网格化分析

首先对单个工件进行了细致的分析,把工件网格化,网格化模型如图4所示。这样方便下面的焊接装卡时的受力分析和观察记录施载过程中零件的应力、应变数值变化,零件的基本参数通过电脑软件计算为:质量0.32 kg,体积6.895×10-5m3,密度4 650 kg/m3,重力3.142 N,其它材料属性和网格信息细节详见表1和表2。

图4 网格化模型和固定、施力点示意图

表1 波瓣单件钛合金材料属性

表2 网格化信息-细节

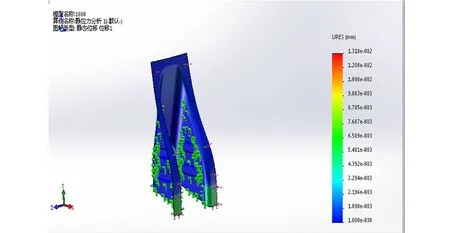

2.2 单个零件固定、压紧模拟

首先考虑压紧力对于薄板曲面件的影响,会不会压力过大使得件的应力和应变过大,甚至损害工件的外形,对此用SOLIDWORKS simulation软件进行模拟仿真,假设单个工件的背部两侧6 mm宽的位置曲面固定,底部槽里外固定,正面曲面施加压紧力,图五绿色箭头是固定面,粉色箭头是力的施加面,力均匀分布,沿着曲面的法线方向,施加的压紧力直到工件某点达到屈服值时,发现此时的压紧力高达500 kN,夹具和负载相关信息详见表3。工件的薄弱点在底部两侧边角处,其屈服应力为 1 076 MPa,详见工件应力图(图6)。此时的最大应变位置也位于底部两侧边角处,最大应变值为0.013 mm,详见工件应变图(图7)。应力和工件最薄弱的地方可以放大和图右侧的颜色渐变线对比,蓝色是安全区域,红色区域是应力已经达到屈服值,相应位置的应变也要比其它位置大。此模拟试验数据验证了此固定和施压方法可行,与此同时做了一个压紧力控制变形的试验,用M16螺栓通过长压板压住预要焊接的薄板工件,拧紧螺栓后焊接,焊接完成后发现试验板完好,并没有发现鼓起或其它变形,此时的预紧力理论值如式(1)所示。

表3 夹具和负载相关信息

图6 工件应力图

图7 工件应变图

(1)

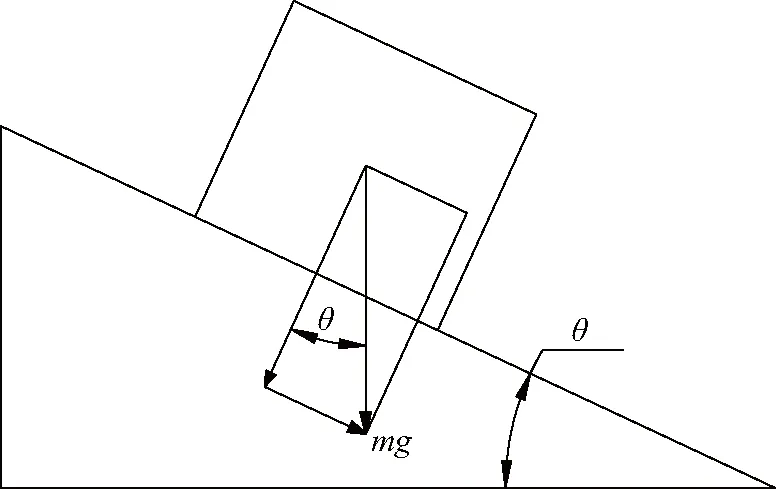

式中:T= 210 N/m;d= 0.016 m;μ值通过简单的小试验算得,试验简图如图8所示,当摩擦力等于重力沿着斜面的分力时mgsinθ=μmgcosθ,可推出μ=tanθ,通过试验测得θ≈9°,μ≈0.158。

图8 摩擦系数测定试验简图

3 工装夹具总体设计及产品验证

3.1 工装夹具总体设计

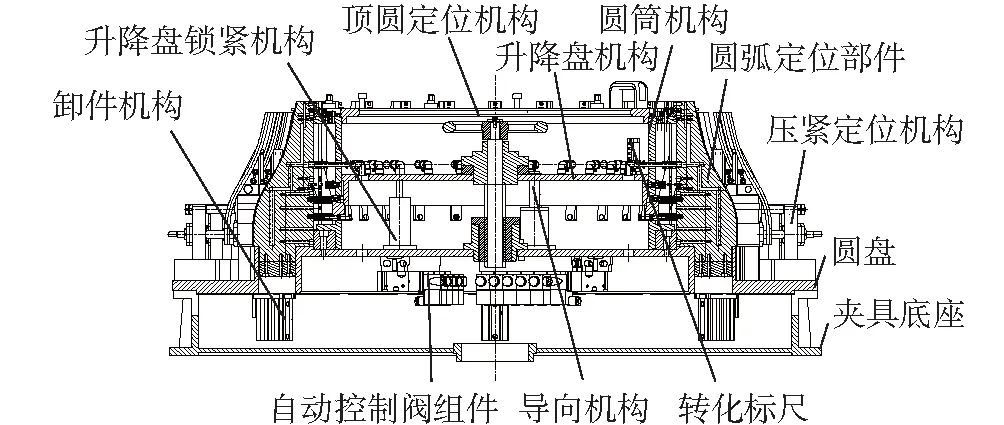

设计的航空发动机混合器波瓣组件自动氩弧焊接的工装夹具整体结构如图9所示。为了便于对结构的了解,特增设工装夹具整体剖视结构示意图如图10所示,爆炸结构示意图如图11所示。

工装夹具主要包括大圆盘、压紧定位机构、圆弧定位部件、圆筒机构、升降盘机构和顶圆定位机构。大圆盘沿圆周方向均匀设置有若干个工件组装位,每个工件组装位上均安装有压紧定位机构。压紧定位机构包括固定端和移动端,固定端固定连接在大圆盘上,移动端包括压紧板和定位块。压紧板的数量为2个且均带有弧度,2个压紧板均与定位块相连,固定端通过径向移动装置与定位块相连,通过径向移动装置驱动移动端沿大圆盘径向移动。定位块通过螺栓与夹紧块配合将大圆盘夹紧,圆筒机构安装在大圆盘上,且沿圆周方向均匀设置有若干个导向槽,导向槽与工件组装位数量相同,位置对应,每个导向槽处均布置有圆弧定位部件,圆弧定位部件前端为圆弧结构,后端设有锥度导向块,下端通过螺栓与夹紧块配合将大圆盘夹紧,圆弧定位部件后端通过拉簧机构与圆筒机构相连,圆弧定位部件可以沿大圆盘径向滑动。升降盘机构底部为锥度结构,锥度结构与圆弧定位部件后端的锥度导向块配合接触,升降盘机构通过轴向移动装置与大圆盘相连,通过轴向移动装置驱动升降盘机构沿圆筒机构轴向移动,顶圆定位机构同心固定安装在圆筒机构上方。

图9 工装夹具整体结构

图10 工装夹具整体剖视结构示意图

图11 工装夹具爆炸结构示意图

3.2 关键部件间衔接及其功能

大圆盘同心安装在夹具底座上方,夹具底座与大圆盘由止口定位,保证同心,夹具底座安装在变位机转盘上。圆弧定位部件前端的圆弧结构为紫铜材质,圆弧结构上开设有多排多列圆孔,内部开设有流体通道,后部设置有气体管道,向气体管道内输入保护气,保护气通过流体通道从多列圆孔流出。通入保护气是为了在焊接时起到背保护的作用。圆弧定位部件可以沿大圆盘径向移动,是因为焊接时焊缝会收缩,焊好后的工件会将圆弧定位部件紧紧地抱住,焊好卸件时需将圆弧定位部件退到最里面,利于卸件,另外移动的圆弧定位部件还能适应焊前焊后的收缩量,此外圆弧定位部件的宽度和相对位置也是成品工件若干个均布内腔的尺寸和对位置的定位。

圆筒机构安装在大圆盘上,圆筒机构和大圆盘由止口定位。升降盘机构调整若干个圆弧定位部件沿大圆盘径向的直线运动。升降盘机构上部的外圆直径和圆筒机构的圆筒内筒直径相配合,起到升降盘机构升降时导向作用。升降盘机构上固定安装有丝杠,大圆盘中心固定安装有丝母,升降盘机构上的丝杠与大圆盘上的丝母配合。当正时针旋转丝杆时,升降盘机构沿圆筒机构的轴线向下运动,由于升降盘机构底部锥度和圆弧定位部件相对应的锥度导向块相配合,使得圆周上所有的圆弧定位部件同时沿着大圆盘2半径方向向外运动;当丝杠逆时针旋转时,升降盘机构在圆筒机构内沿圆筒轴线方向做上升运动,由于升降盘机构上升,升降盘机构下面的锥面和圆弧定位部件后端的锥度导向块分离开,此时圆弧定位部件后面的拉簧机构开始起作用,将所有的圆弧定位部件同时拉向圆心。顶圆定位机构和圆筒机构由止口定位,保证同心,同时顶圆定位机构也起到了工件上圆定位定尺寸和工件顶部压紧的功能。

工装夹具还包括升降盘锁紧机构、导向机构、卸件机构、自动控制阀组件和转化标尺。升降盘锁紧机构数量为2件,两件升降盘锁紧机构均布安装在大圆盘上,当工装外圆定位调到一个固定值时,通过螺栓将升降盘机构和升降盘锁紧机构连接紧固,实现升降盘机构的锁紧。导向机构数量为2件,导向机构为内外套结构,外套固定在大圆盘上,内套固定在升降盘机构上,外套与内套配合相连,实现升降盘机构升降时的导向作用,导向机构上下2个极端上设置有限位结构,实现升降盘机构运动时上下2端的限位功能。卸件机构为气缸结构,数量为6个,6个卸件机构均匀安装在大圆盘底部,当焊接完成时,把顶圆定位机构卸掉后,将所有的压紧定位机构的移动端都移动到最外侧,此时控制气缸杆伸出,通过气缸杆上推出头将工件推出,达到卸件的目的。自动控制阀组件共5组,其中4组每组包括N/4个保护气阀,控制保护气体,另外一组包括一个压缩空气阀,用来控制6个卸件机构,保护气阀与气体管道相连,控制保护气的输出,压缩空气阀与气缸相连,控制气缸的缸杆伸缩。转化标尺分别设置在圆筒机构内侧和升降盘机构上,通过转化标尺的读数,能够确定当升降盘机构升降到相应的位置时,若干个圆弧定位部件围成的外圆的直径值。

3.3 工装夹具对波瓣零部件产品的适应性

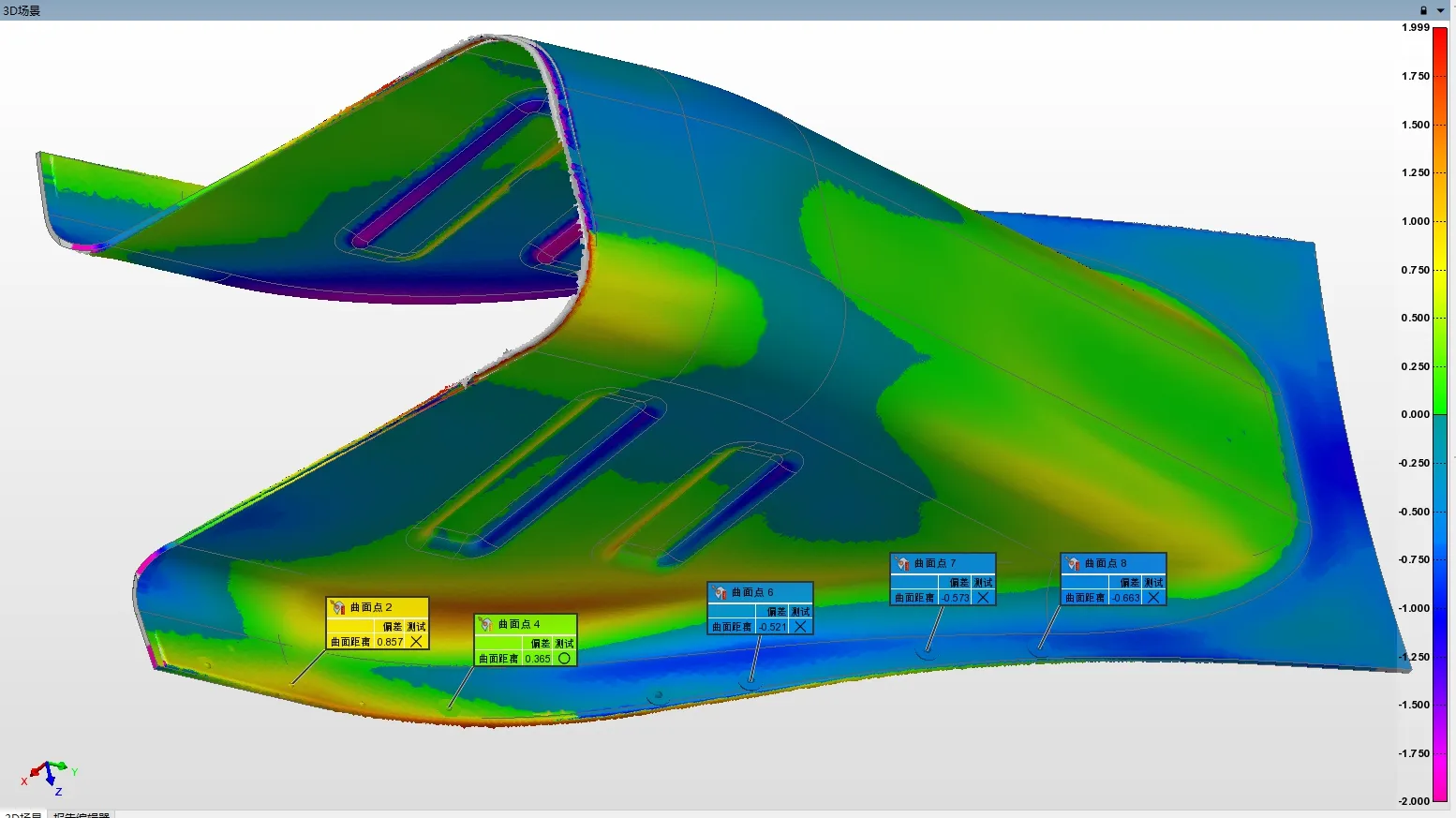

工装夹具的零部件都是经过数控精密加工而成。特别是压紧定位机构和圆弧定位部件的空间曲面形状是和波瓣三维模型完全吻合的,所以该文在介绍工装夹具组装时,对波瓣零部件的要求也非常高,经过现场组装试验,发现定位和压紧弧面和零件的弧面重合率可高达95%,图12是波瓣零件与三维模型对比图,是用法如三维激光扫描仪测量的工件和波瓣零件三维模型对比所得到的,图中灰色的部分是三维模型图所显示形态,绿色、蓝色、红色组成的是测量得到的模型,由于上下偏差量不同,所以显示的颜色不同,测量最大的偏移点数值是0.857 mm。经过大量试验证明,局部最大偏差小于0.4 mm的零部件都能用此工装组装成形。

图12 波瓣零件与三维模型对比图

3.4 工装夹具和焊后波瓣组件成品的检验

经过实际生产加工后,已对航空发动机混合器波瓣组件自动氩弧焊工装夹具的功能、尺寸、外观等进行了检测,同时也对焊后的产品进行了焊缝成形、产品尺寸等进行了检验。均符合使用和图纸要求,同时也得到了用户的认可。

4 工装夹具所见成效

该文所述的工装夹具从组装到焊接再到成品,不但简化工序、效率大大提高了,产品的质量也大大改善,焊接过程中的能耗明显降低,操作简便,一键式操作。同时也减少了人员,节省了成本。成品率也大大提高,解决了之前手工组装,人工焊接,废品率太高的问题。

5 结论

(1)工装夹具能一次连续组装若干个单件,组装后的产品焊后满足图纸要求。

(2)工装夹具能有效的控制焊接过程的变形。

(3)焊后波瓣成品尺寸及外表质量符合工艺要求,能够实现批量生产。

(4)目前国内没有发现类似的产品,国外也未查到相关资料,此工装夹具具有唯一性。

(5)该工装成功用于航空发动机混合器波瓣组件的自动氩弧焊接生产中,已经在面上应用。