一种热固性塑料塑压模型芯的优化设计

(贵州振华群英电器有限公司,贵州贵阳,550018)

1 引言

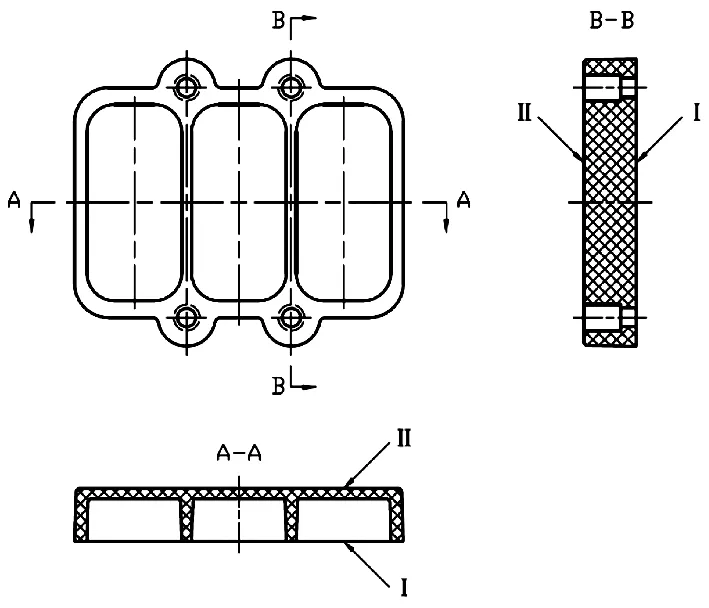

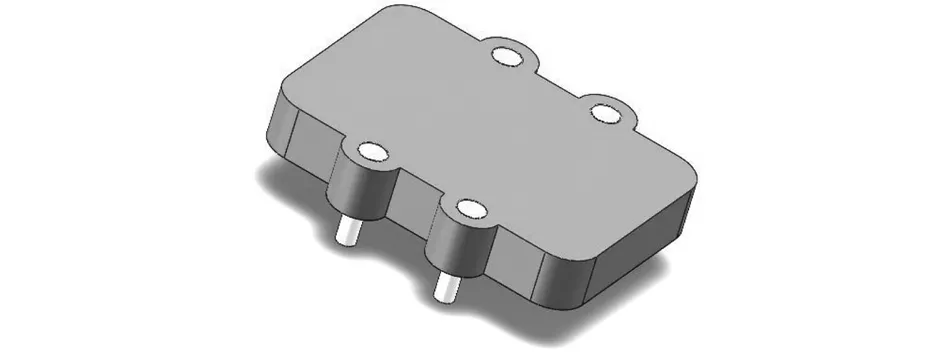

在设计塑压模时,因分型面的选取,必须把零件(材料为热固性塑料-酚醛玻璃纤维模塑料)中沉孔的大孔面朝上模的。如图1所示,零件Ⅱ面为外观面,不能设置顶杆,所以零件分型面只能设计在Ⅰ面,那么零件上沉孔的大面只能朝上模。这一类沉孔型芯的设计,一般设计固定于上模,型芯脱模斜度设计得比较大,易于脱模,如图2所示,但是由于塑料的收缩不稳定、塑压时参数的不稳定,零件依然有可能粘在上模无法脱模,零件生产过程存在隐患,要解决这一隐患,需要把沉孔型芯优化设计成嵌件式。

图1 塑件简图

Ⅲ型芯Ⅳ型芯图2 传统模具结构简图

2 模具结构

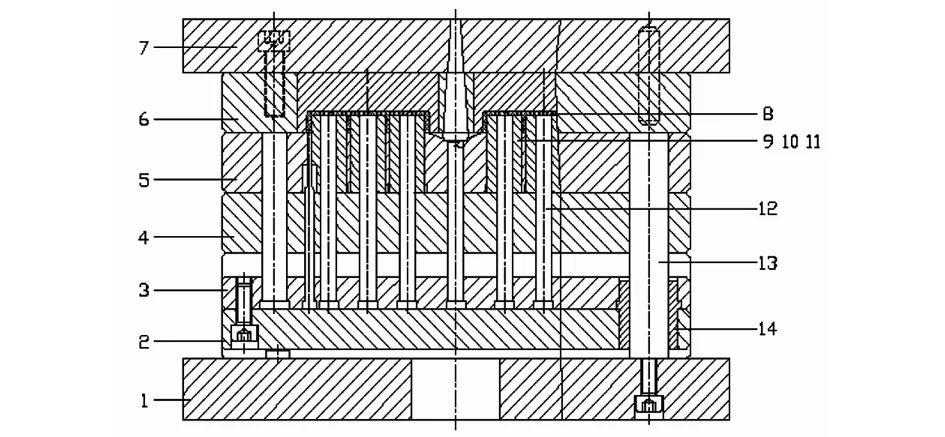

优化设计的模具结构如图3、图4、图5所示。每模成型两件;侧浇口进胶;顶针顶出;“Z”字形拉料杆拉断主浇口;上下模板由导柱导正;顶针垫板与底座之间设置垃圾钉;顶针固定板及顶针垫板的动作由导柱导套导向;与塑料接触的成型部分采用镶件式结构,镶件材料为S136淬火料,具有良好的硬度及抗腐蚀性。嵌件型芯20及顶针23为模具结构的关键,可实现零件100%粘下模。

1底座 2顶针垫板 3顶针固定板 4下垫板 5下模板 6上模板 7上垫板 8塑件型腔 9下模镶件 10下模镶件 11下模镶件 12顶针 13 导柱 14导套图3 优化设计模具结构图

15回程杆 16顶针 17顶针 18顶针 19拉料杆图4 优化设计模具结构图

20嵌件型芯 21导柱 22导柱 23顶针 24支架25垃圾钉 26上模镶件图5 优化设计模具结构图

3 模具工作过程

3.1 塑压机将融塑料经过上垫板7、上模板6中的锥形浇道压入到塑件型腔8,经过固化成型塑件。

3.2 上模移动,上模板6和下模板5分离。因为金属的热胀冷缩和塑料被高压压入塑件型腔8,导致嵌件型芯20紧紧固定在其配合孔中,又因为嵌件型芯20上端直径大于下端直径,所以塑件被嵌件型芯20强制拉紧在下模塑件型腔8中。

3.3 模具完全打开,塑压机顶出机构推动顶针垫板2,顶针垫板2将顶针固定板3、顶针12、回程杆15、顶针16、顶针17、顶针18、拉料杆19、顶针23,同塑件、嵌件型芯20一起顶出,塑件脱离模具,但是塑件合嵌件型芯20并没有分离,如图6所示。

图6 型芯未分离的塑件示意图

3.4 塑压操作者手握塑件,用夹钳轻轻旋转嵌件型芯20,即可将塑件与塑件型芯20分离

3.5 机床顶出机构退回,机床执行合模,上模板6压住回程杆15,推动顶针垫板2的时候拉动顶针固定板3,同时拉动所有顶针,在导柱13、导套14的作用下一齐精准复位。

3.6 模具精准复位后,机床执行开模到指定位置,塑压操作者将嵌件型芯20放入其配合孔内,进行下一工作循环。

4 模具结构设计思路

4.1 为了消除塑件粘在上模的风险,使塑件100%粘在下模,则需要在开模时消除上模的附着力;或是把原上模的附着力转移到下模。

4.2 解决这个问题的首选办法是在开模时消除上模的附着力。型芯依然固定在上模,上模增加一块板,模具结构改为抽芯式,开模时上模型芯先脱离塑件型腔,再打开分型面,这样上模附着力就被消除,塑件可以100%的粘在下模,但是这样更改模具结构改动复杂,制造成本高,周期长,用户有所顾虑。

4.3 为满足用户要求,决定将原上模的附着力转移到下模,但是型芯结构是上端大下端小,若按传统的方式固定型芯,塑件成型后则被型芯的大端卡在塑件型腔内,无法脱模。那么就要打破传统的思路,把型芯改为嵌件式,让型芯和塑件融为一体,与塑件一同顶出。

4.4 型芯改为嵌件式,模具上模原型芯配合孔用原型芯堵平,原下模型芯配合孔不做改动用来固定嵌件型芯及设置顶针。整套改动方案只要重新增加嵌件型芯、顶针;在顶针固定板相应增加固定孔;在下垫板相应增加让位孔即可,其增加工序只有车、镗、线切割,既节约成本,又缩短周期。

5 结束语

该优化设计方案是按用户要求制造完模具,在生产时候遇到困难后,与用户沟通协商得出的。该方案虽然实现了塑件100%粘下模的动作,但是因型芯改为嵌件式,在塑件生产时,塑压操作者必然多了放嵌件、取嵌件的工步,单件塑件生产的效率降低了,由于塑件批量不大,且模具中嵌件型芯数量不多,模具更改后,生产效率总体是提升的,用户使用后表示满意。用户还有类似结构的塑件,希望改成类似嵌件式结构。

所以,该优化设计方案适用于模具制造成本低、塑件批量小、嵌件型芯少的一类模具。可供同行参考借鉴。