混合流动气体测试腐蚀分析及失效模式探讨

(富加宜连接器(东莞)有限公司,广东东莞,523997)

1 引言

随着电子技术和信息技术的飞速发展,电子设备趋向复杂化,同时对设备中所应用的元器件的要求也越来越高。电连接器作为电子电路中重要的基础器件,用于实现信号的传输、控制以及设备之间的电气连接,广泛应用于包括数据通信、电脑及周边、消费电子、汽车、航空航天等不同领域[1,2]。随着越来越高的产品性能要求以及高频、高速的使用环境,对连接器的可靠性要求也越来越高。

通常,影响连接器可靠性的失效因素主要有:电接触失效、绝缘失效和机械性能失效,在这三种失效模式中电接触失效占总失效的45.1%[2,3]。而在当前大气污染日益严峻的工业环境中,由于大气中的SO2、H2S、NO2、NH3和Cl2等腐蚀性气体对电连接器造成的大气环境腐蚀已成为电接触失效的主要原因之一[4,5,6]。研究表明连接器端子接触点的腐蚀类型主要有微孔腐蚀[7]和蔓延腐蚀[8]。微孔腐蚀是镀金端子触点常见的腐蚀类型,镀金层经常有微孔或其他缺陷,可以到达中间镀层金属甚至基体金属,由于镀金层和基体金属间的电位差,使得基体金属被腐蚀,腐蚀物填塞微孔并沿孔壁蔓延,最后到达镀金层表面,产生高的接触电阻。在印制电路板切割边缘形成的腐蚀产物有时会蔓延到贵金属镀层上,形成绝缘层[5,7,8]。

针对连接器触点的气体腐蚀,实验室层面主要通过气体腐蚀加速实验来模拟实际的使用环境,国内外为此制定了不同的混合流动气体腐蚀试验标准[6]。其中采用较多的一个标准是美国电子工业协会(EIA)制定的EIA-364-65B-2009《电气连接器和插座用混合流动气体试验方法》,该标准规定了对连接器、组件和实验室材料进行混合流动气体腐蚀试验的程序及要求[9]。该腐蚀试验标准中腐蚀气体包括四种:SO2、H2S、NO2和Cl2,按腐蚀严酷等级的不同,各气体的组份含量会不同,主要包括轻度腐蚀(Class ⅡA),中度腐蚀(Class ⅢA)等级,和较严重腐蚀(Class ⅣA)三个等级,其中使用较多的是中、轻度腐蚀。

任何一款新设计的电连接器,在出厂前都会进行一系列严格的质量性能鉴定测试,从机械、电气和环境三方面对连接器进行综合性能评估,以确保连接器的可靠品质。在评估测试组别时,连接器业界参考最多的一个标准是EIA-364-1000B《用于评估电子连接器与插座在受控环境应用下性能的环境实验方法论》[10],该标准中有7个建议的测试分组,其中测试组 4为混合流动气体测试组(MFG)。该组定义了 MFG测试等级为Class ⅡA,MFG测试前有耐久测试和温度寿命测试两种预处理条件,MFG测试后有热扰动测试。MFG测试组以每一个测试步骤完成后接触电阻值相对于初始值的增加量来评判测试是否通过,贵金属电镀信号端子通常要求接触电阻的增加量不超过10mΩ。

同时不同的连接器终端客户也制定了各自不同的连接器MFG测试组标准,依据不同测试标准,MFG测试组的测试流程和测试条件会有差异,如MFG腐蚀暴露天数会不同,有时单边连接器的腐蚀暴露可能转变成公母连接器同时进行腐蚀暴露。另外,MFG测试前后的预处理或后处理也不同, 有些客户可能会要求在MFG测试后增加插拔或耐久测试。这些差异最终导致MFG测试组严酷度也不尽相同,相应地测试样品表面腐蚀状态也不同。我们在分析这些失效样品时,要详细了解测试样品经受的测试流程,及这些测试步骤可能带来的失效模式或影响。

本文主要总结了不同测试条件下经MFG测试组测试后连接器贵金属电镀端子表面出现的孔腐蚀、磨损及其他几种不同的失效模式,并探讨了端子表面抗腐蚀润滑油、连接器塑胶外壳和腐蚀物转移等因素对端子腐蚀的影响,实验研究了腐蚀暴露时间与贵金属电镀端子表面孔腐蚀生长速率的关系。所有的MFG测试是依据混合流动气体腐蚀试验标准EIA-364-65B-2009进行[9]。

2 MFG测试常见的孔腐蚀及磨损失效

2.1 贵金属电镀端子表面铜腐蚀点成分和形貌分析

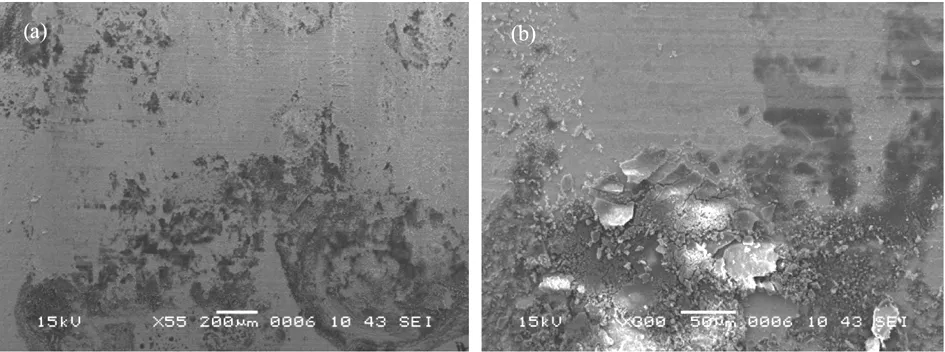

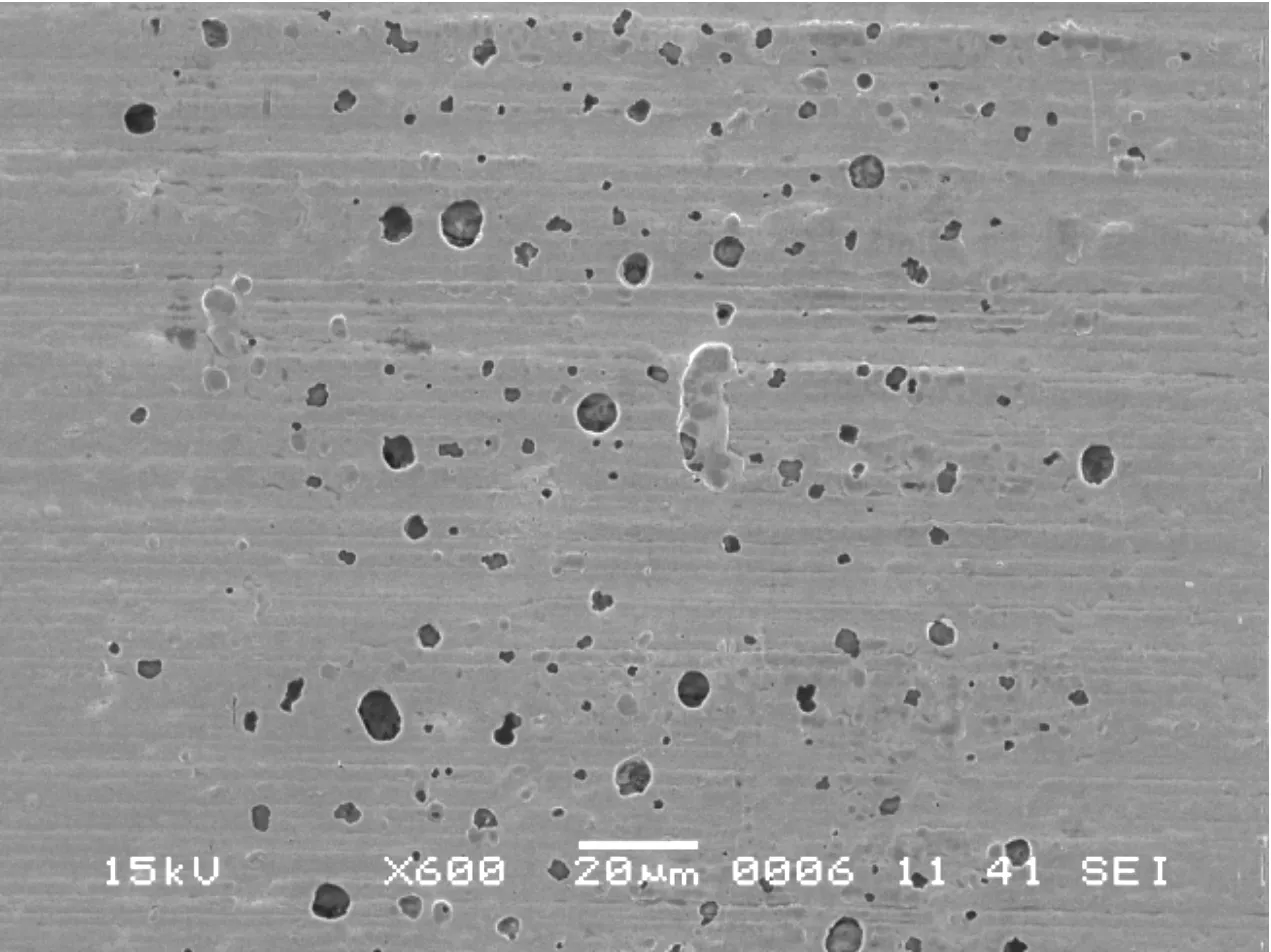

以某0.76um厚贵金属电镀端子连接器为例,经过50次的耐久测试和随后的10天未配合的Class IIA MFG 腐蚀暴露后,端子表面生成了许多腐蚀点,且每个腐蚀点都是由处于中心的腐蚀核和核外围的腐蚀晕圈组成[5],如图1所示。扫描电子显微镜(Scanning Electron Microscope, SEM)观察到端子表面腐蚀物是从腐蚀核开始,向外逐渐扩展开来,腐蚀核和腐蚀圈外围有更多腐蚀物堆积,腐蚀圈的直径最大达到500um,如图2a所示。一些腐蚀物经过插拔后被推挤到最终接触区域的末端,形成很厚的腐蚀碎屑堆积层(见图2b),这些腐蚀碎屑能导致直接的电接触失效。

图1 经过10天Class IIA MFG 腐蚀暴露后贵金属电镀端子表面铜腐蚀点的光学图片

图2 端子表面铜腐蚀点的扫描电镜图片(图2a)和最终接触区域末端腐蚀碎屑的局部放大图(图2b)

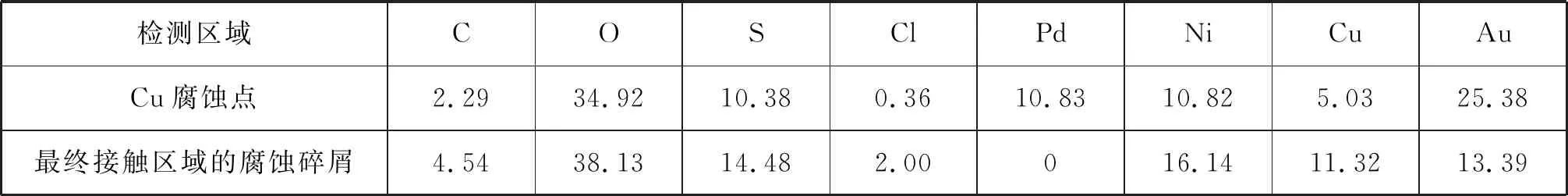

使用X射线能谱仪分析端子表面腐蚀点,检测出的主要元素成分为C、O、S、Cl、Pd、Ni、Cu和Au。其中,Au, Pd和部分Ni是来自腐蚀层下面的电镀层信息(见表1),可见腐蚀物中O、S、Ni和Cu的比例较高。由于大量腐蚀物逐渐堆积在最终接触区域的末端,这些腐蚀碎屑中检测到的元素成分与腐蚀点一致,但O、S、Cl、Ni和Cu比例更高。清洗完表面腐蚀物后,在腐蚀点下面能清晰观察到腐蚀孔,如图3所示。这些腐蚀孔为不规则的形状,最大直径达50um,显然这些腐蚀孔穿透到铜基材,并造成腐蚀区域局部镀层的脱落。

图3 去除掉表面腐蚀物后铜腐蚀点处观察到的腐蚀孔的扫描电镜图片(图3a和3b来自不同腐蚀点)

表1 端子表面铜腐蚀点和腐蚀碎屑中元素的质量百分比(15kV)

2.2 贵金属电镀端子表面镍腐蚀点成分和形貌分析

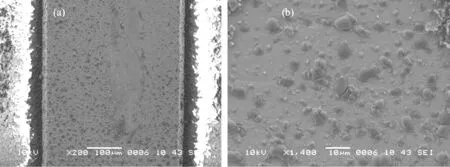

当贵金属电镀样品表面的孔腐蚀程度没有穿透到铜基材只是到镍底层时,样品表面的腐蚀点形貌与铜腐蚀点不一样。以与某连接器配合做测试的模拟金手指卡(module card)为例,该模拟卡金手指表面电镀为0.025um~0.05um薄金,金层下面依次为非常薄的NiP电镀层和Ni层。经过5次的插拔和10天配合状态的Class ⅢA MFG腐蚀暴露后,样品镀金表面形成了许多离散的镍腐蚀点,与铜的腐蚀点不一样,它并没有典型的腐蚀核和腐蚀圈,如图4所示。使用X射线能谱仪分析薄金样品表面任意五个腐蚀点,检测出腐蚀点的主要元素成分为C、O、S、Cl、P、Ni 和Au,其中P来自Au层下面的磷镍电镀层,如表2所示。可见腐蚀物主要是中间NiP层(非常薄)和Ni底层的腐蚀产物。清洗掉表面腐蚀物后,许多非常小的腐蚀孔清晰可见,如图5

(a) 200x 图片 (b) 1400x 图片图4 经过10天配合状态的ClassⅢA MFG腐蚀暴露后镀薄金样品表面镍腐蚀点的扫描电镜图片

所示。这些腐蚀孔有些是规则的圆孔,有些是不规则的形状。由于镀金层非常薄,镀金层本身的微孔或缺陷是导致高密度的镍腐蚀点的根本原因。

(a) 270x 图片 (b) 650x 图片图5 去除掉镍腐蚀点后端子表面观察到的腐蚀孔的扫描电镜图片

表2 镀薄金样品表面镍腐蚀点中元素的质量百分比 (10kV)

2.3 端子表面磨损对孔腐蚀和失效的影响

在腐蚀性环境下产品的耐久性也是影响产品耐腐蚀能的一个重要因素,通常产品在MFG测试前会进行一定次数的耐久测试,我们需要评估端子镀层表面的磨损对孔腐蚀的影响。当连接器端子在MFG测试前经受的耐久测试次数较少或耐久测试对样品表面造成的磨损非常轻微时,此时经过MFG测试的端子表面若有明显的腐蚀孔,这些腐蚀孔的形成往往是由于端子镀层本身质量欠佳,与端子表面磨损无关。图6a是一个典型的端子表面轻微磨损但却展现许多腐蚀孔的扫描电镜图片,这些密集的腐蚀孔大多呈现规则的圆形,且部分腐蚀到铜基材。而当MFG测试前预耐久测试对镀层表面造成较明显的磨损,致使镍底层暴露时,会明显加速孔腐蚀。如图6b,经过耐久测试后端子表面磨损分布不均,局部区域磨损较严重致使镀金层磨穿,暴露出了下面的镍底层。由于缺乏镀金层的保护,腐蚀孔主要集中在镍底层暴露区域,这些腐蚀孔的形成除了与电镀质量有一定关系外,很大程度上是由于较严重磨损导致。

(a) 轻微磨损但有明显腐蚀孔

(b) 腐蚀孔分布在磨损较严重的镍底暴露区图6 经过预耐久测试和MFG测试后贵金属电镀端子表面不同程度的磨损和孔腐蚀的扫描电镜图片

而当端子表面磨损程度严重到铜基材直接暴露时,暴露的铜基材表面会在MFG测试期间形成铜的氧化层,该层氧化薄膜会直接导致电接触失效。而在铜暴露边缘的镀层区域,腐蚀孔继续形成。这种端子表面的严重磨损除了与大的正向力有关外,还与互配的公母端连接器端子的结构设计、端子冲压后的表面轮廓及粗糙度有非常重要的关系。

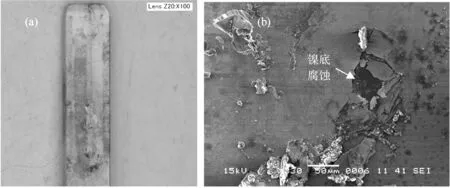

以PCIe系列某连接器(端子电镀为0.76um Au/1.27um Ni)MFG测试失效为案例,该连接器经历的测试流程依次为:20次预耐久测试 、72小时 105°C的高温预老化测试、14天(7天的未配合+7天配合)Class ⅡA MFG测试。分析每一个测试步骤后的端子LLCR(低阶接触电阻)值的变化发现LLCR失效(ΔLLCR > 10mΩ)最开始发生在7天未配合状态下的MFG腐蚀暴露阶段,在完成14天腐蚀暴露后失效进一步严重且扩大到大多数端子。光学检查发现经测试后端子表面严重磨损,如图7a。经SEM/EDS分析,磨损中心区域主要检测到铜和氧,这显示铜基材暴露并氧化;同时在端子磨损区域观察到一些磨损碎屑,而在磨损区域边缘与金镀层连接处,能观察到明显的腐蚀孔,如图7b所示。所有这些磨损碎屑、孔腐蚀碎屑和铜基材表面的氧化薄膜都能导致电接触失效。进一步分析发现,导致端子表面严重磨损的一个重要原因是端子在冲压工艺中没有形成一个平坦光滑的接触面,反而在端子接触面冲切出一个非常尖锐的半圆轮廓凸面,这些凸出的粗糙表面在进行20次耐久测试后被磨平致使铜基材暴露。图8是测试前端子表面的一个3D轮廓图,可以发现端子一侧有明显的半圆轮廓凸面。

同时要注意,在有些案例中端子表面的严重磨损并一定是由于自身凸起的粗糙轮廓导致,也可能是另一互配连接器端子粗糙的轮廓面导致。通常这类案例通过改善冲压工艺来改善缺陷端子的轮廓和表面的粗糙度,最终达到降低磨损程度的目的。

图7 经过MFG测试组测试后PCIe端子严重磨损致铜基材暴露的光学图片(图7a)和扫描电镜图片(图7b)

图8 未测试端子表面的3D轮廓图,一侧可见明显的半圆轮廓凸面(放大倍率为1000x)

3 其他非常见腐蚀失效模式

MFG测试主要用于评估端子电镀层质量的好坏,除了孔腐蚀外,其他不同的电镀缺陷会导致不同的的MFG失效模式,例如电镀层脱落,电镀晶界不闭合,镀层开裂和样品表面污染等。

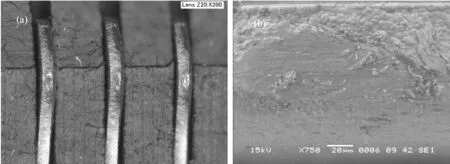

3.1 电镀层脱落

镀层脱落通常是由于镀层与基体金属或不同镀层间的结合力较差导致,有时同一类型镀层间也会发生分离。在MFG腐蚀暴露过程中,镀层孔腐蚀会使腐蚀物沿不同的镀层间或镀层与基体金属间生长进一步减弱其结合力,致使镀层出现起泡起皮现象,进而导致在后续的插拔或耐久测试中,镀层非常容易从缺陷面脱落。图9a是一个典型的镀金层脱落的光学照片,该端子在MFG测试前后各进行过100次耐久测试。SEM/EDS分析显示在金层脱落区镍底暴露并出现局部腐蚀现象,而脱落的片状金镀层由于插拔被推挤到最终接触区域的末端(如图9b),同时一部分镀层碎屑也会转移到另一边互配连接器端子表面。这些暴露的镍底层或松散的镀层碎屑都会导致电接触失效。有时脱落的镀层还会与孔腐蚀产物混合在一起导致失效。通常为了鉴定脱落的镀层是从两种不同的镀层间还是同一种镀层间分离,需要对脱落镀层的内表面也进行EDS(X射线能谱仪)分析,才能最终确认镀层从哪一层脱落。

图9 端子镀金层脱落的光学图片(图9a)和聚积在最终接触区域末端的镀层碎屑的扫描电镜图片(图9b)

3.2 电镀晶界不闭合

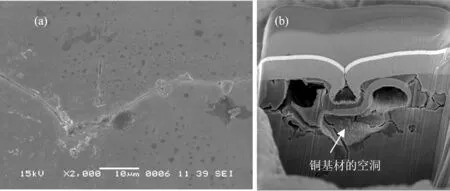

电镀晶界不完全闭合这种缺陷通常观察在电镀沉积的样品上,如PCB金手指,发生在电镀沉积时2个或2个以上晶粒边界合并区域。图10a是经过14天未配合状态的Class ⅡA MFG测试后PCB金手指 (0.76um Au电镀)表面出现的腐蚀物,该腐蚀物沿着晶界生长。使用X射线能谱仪分析镀金样品表面任意五个腐蚀位置的主要元素成分,检测出腐蚀物的元素成分为C、O、S、Cl、Ni、Cu 和Au, 主要为Ni腐蚀物,如表3所示。去除表面的腐蚀物后,能清晰观察到不完全闭合的电镀晶界,如图10b。在最严重情况下,镀层在超声清洗后会沿晶界处从铜基材表面局部脱离,形成一个较深的空洞。故这类缺陷其实归根到底依然是孔腐蚀,只是表现出来的不是腐蚀孔,而是另外一种电镀缺陷。

图10 镀金样品表面沿晶界生长的腐蚀物(图10a)和去除腐蚀物后留下的不完全闭合的晶界(图10b)

镀金样品COSClNiCuAu平均值3.0830.948.772.0829.443.8221.86

3.3 镀层开裂

电镀层开裂也是电镀样品会遇到的一个缺陷,除了与端子电镀有关外,有时也与铜基材有关。图11a是一个典型的电镀表面开裂的SEM图片,一条裂纹清晰可见,长度超过50um。对裂纹进行局部的FIB切片观察,发现表面的裂纹源是由于铜基材的开裂和空洞缺陷引起的,并在铜基材破损区域观察到一定程度的腐蚀。在MFG测试中,腐蚀气体很容易侵蚀这些镀层开裂区域,造成严重的腐蚀失效。

图11 端子电镀表面的开裂(图11a)和开裂区域的FIB切片(图11b)

除了上面谈到的失效模式外,MFG测试前如有预温度寿命测试,往往要留意该测试会导致正向力的下降,这也会导致MFG测试后出现失效的可能性加大。对于正向力评估,我们可以参考单独温度寿命测试组的结果来最终评判是否改善正向力。

4 连接器塑胶外壳对端子腐蚀的影响

MFG测试除了考量端子镀层完整性即耐腐蚀能力外,另一个重要特性是考量连接器塑胶外壳对腐蚀气体侵入的屏蔽能力。塑胶外壳会带来两个影响:一是短时间内吸附MFG测试箱体内腐蚀气体使之变稀薄,例如往测试箱体内加入带有大尺寸塑胶外壳的样品后,短时间内腐蚀气体被样品大量吸附,箱体内腐蚀速率会下降很多;另一个是降低界面处气体交换速率,一个典型的观察是相同天数的MFG测试未配合状态下的腐蚀比配合状态下的腐蚀程度严酷得多。这是因为在配合状态下塑胶外壳屏蔽了许多腐蚀气体的侵入,腐蚀性气体在配合的连接器内部的流动速率明显降低很多,腐蚀速率随之下降。

另外,我们还可以观察到连接器裸露的外排端子比内排端子腐蚀更严重,或者塑胶外壳有开口部位端子腐蚀更严重,也都是这个道理。图12是一个典型的塑胶外壳对PCB金手指腐蚀屏蔽的例子,该PCB金手指前半部分被插入连接器内部进行10天的Class ⅡA MFG测试,后半部分则完全裸露在腐蚀气氛中。测试后可见PCB金手指后半部分展现严重的孔腐蚀,而前半部分由于塑胶外壳的屏蔽效应只观察到非常轻微的腐蚀,这是典型的塑胶外壳屏蔽效应导致的腐蚀差异。

图12 PCB金手指前半部分插入连接器内部进行MFG腐蚀测试后的光学图片

5 腐蚀暴露时间与孔腐蚀生长速率的关系

为了研究MFG测试过程中腐蚀暴露时间与孔腐蚀生长速率的关系,四组相同的镀金端子(金镀厚度约为0.76um)分别进行3天、5天、8天和12天Class ⅡA MFG测试,并对经不同天数MFG测试后的端子进行表面孔腐蚀点数比较。测试结果显示(见图13):在MFG测试前期5天内,腐蚀点生成较慢,只有零星的腐蚀点观察到,腐蚀时间从3天增加到5天,只有很少的几个腐蚀点增加;腐蚀点快速生长是在腐蚀暴露的中期5到8天内,该阶段整个镀金区域均分布有腐蚀点;腐蚀后期8到12天内,腐蚀点继续扩大严重化,但新增腐蚀点数量明显下降。

6 结束语

对MFG测试样品的失效分析,要详细了解样品所经历的测试流程和这些测试步骤可能带来哪些潜在的失效模式,结合失效样品的接触电阻数据和初步的外观检查结果,制定失效分析计划。从非破坏性测试到破坏性测试,从整体到局部,综合分析各种因素对失效的影响,最终确认失效的根因,准确地判断失效模式,才能制定正确的改善措施。

(a) 3天MFG测试(b) 5天MFG测试(c) 8天MFG测试(d) 12天MFG测试图13 镀金端子经不同天数的Class IIA MFG腐蚀暴露后的光学图片