一种连接器高液压试验装置设计研究

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

随着浅油层石油不断枯竭,石油钻探和勘探深度越来越深。目前,我国的深海钻井平台钻探深度已达到上万米,地层压力超过100Mpa,钻探设备所需的连接器及其组件的承受液压能力也在不断提升,目前石油连接器及组件使用工况不同承压值一般分为为140Mpa、175MPa和210MPa三个等级。根据压力容器的设计指标,压力可分为低压、中压、高压、超高压四个等级,其中0.1Mpa~1.6Mpa称为低压;1.6Mpa~10Mpa称为中压;10Mpa~100Mpa称为高压;100Mpa~1000Mpa甚至更高称为超高压[1][2],石油连接器及组件使用环境等级属于超高压范畴。

根据TSG 21-2016特种设备安全技术规范1.3适用规范,高液压试验装置不满足特种设备,可进行自主加工设计。为了加快深井作业的高液压电连接器及组件的研制效率,本文利用三维软件对高液压装置进行结构设计和三维建模。然后,通过仿真软件对高液压装置的设计结构进行仿真验证,查找装置的薄弱点,并对工装进行优化;最后,对优化后的装置进行机加工生产,并通过高液压试验验证实物设计的合理性和可靠性。

2 模型建立

为了验证石油连接器及组件耐高液压的能力,并降低试验成本,本文提出了一种耐210MPa液压的试验装置设计方案,高液压试验装置主要包括腔体和挡板结构两部分。

2.1 高液压试验装置结构设计

电连接器高液压试验装置采用两体式结构,其中挡板采用凸台式密封设计,即凸台外壁设有两道密封槽,用于安装密封圈;壳体和挡板外围设有固定螺栓孔,螺栓穿过固定螺栓孔保证两体装置的结合力,其几何结构设计模型如图1所示。

图1 高液压试验装置结构设计图

由于挡板和壳体使用螺栓固定,当装置内部液压达到一定值时,螺栓发生轴向变形拉伸,使得壳体与挡板发生轴向小间隙,而挡板凸台式密封设计可有效解决因螺栓拉伸导致壳体与挡板之间密封性不良的问题。

根据装置的实际使用环境,挡板的安装与拆卸受到其配合尺寸、体积和质量的限制,不易将挡板和腔体分离,或易发生卡塞、卡死等问题,故在挡板上设计四个均布的拆卸螺纹孔,其位置位于固定螺栓孔中心圆与凸台外径连线的中心圆上,如图2所示。

图2 液压装置挡板设计结构图

根据图2可知,可使用拆卸螺栓拧过挡板拆卸螺纹孔,通过扭矩扳手加载扭矩使得拆卸螺栓顶住壳体端面,将挡板与壳体进行分离。

2.2 螺栓的强度计算

壳体与挡板通过螺栓实现两者之间的固定,装置的承压能力由螺栓的个数和单个螺栓的强度决定。由图1可知,液压轴向上作用到挡板凸台端面,凸台与固定螺纹孔之间构成悬臂梁结构。结合装置的承压条件,可计算出固定壳体与挡板所需的锁紧力。

F=P×S

(1)

式中,F-挡板凸台承受的轴向力;

P-挡板凸台承受的轴向压力;

S-挡板凸台端面面积。

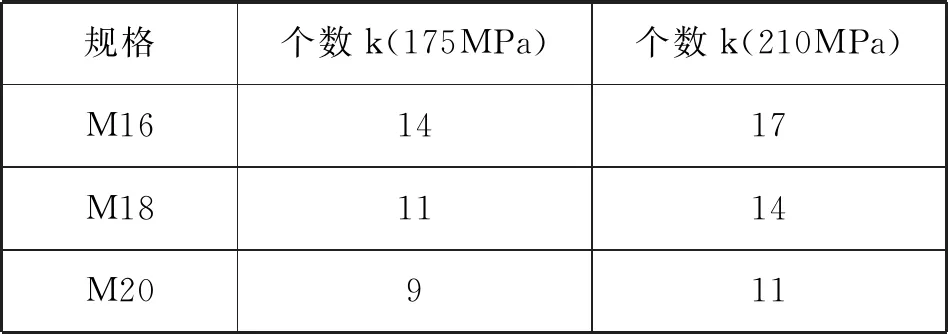

根据国标GB/T 3098.1-2010和GB/T3098.2-2015对比强度12.9级的不同规格螺栓和螺母承受力,如表1所示。

表1 不同规格螺栓对比

根据试验液体压强条件,由公式(1)和(2)可求出所需螺栓的个数k,

(2)

式中,k-所需螺栓的个数;

F-挡板承受的压力,N;

f-单根螺栓或螺母的承受力,N。

本文利用公式(1)和(2)对175MPa和210MPa条件下所需的不同尺寸螺栓个数k进行计算,如表2所示。

表2 不同试验条件下所需不同规格螺栓个数对比

为了保证装置在210MPa的安全使用,故采用12根12.9级M20螺栓设计。

2.3 密封结构设计

考虑到高液压试验装置的通用性要求,本文高液压试验装置内腔尺寸定为直径为134mm,长度为241mm。

3 高液压试验装置的仿真分析

本文对装置的材料进行对比分析,使用静力学仿真软件进行仿真验证,并设置材料的相关参数。

3.1 材料的选择

石油类连接器壳体及组件壳体材料一般选择GH4145、718合金以及17-4PH等,结合材料成本,高液压试验装置材料从17-4PH不同态中选择,其参考标准为ASTM A564,表3为17-4PH锻造件不同态下的抗拉属性。

表3 17-4PH锻造件的最小抗拉属性

根据连接器及组件实验的高液压输入参数,结合表3可知,H1025态的17-4PH满足其性能要求,并结合不同态材料的价格。故选取17-4PH H1025态作为高液压试验装置的加工基材。基材的直径通过结构力学仿真进行计算确定。

3.2 高液压试验装置的结构力学仿真

本文采用仿真软件对高液压试验装置进行结构力学分析,确定装置的壁厚。由于装置尺寸过大,将外壳进行1/12等分建模,有效降低仿真分析的计算量[3]。

3.2.1 仿真模型及参数设置

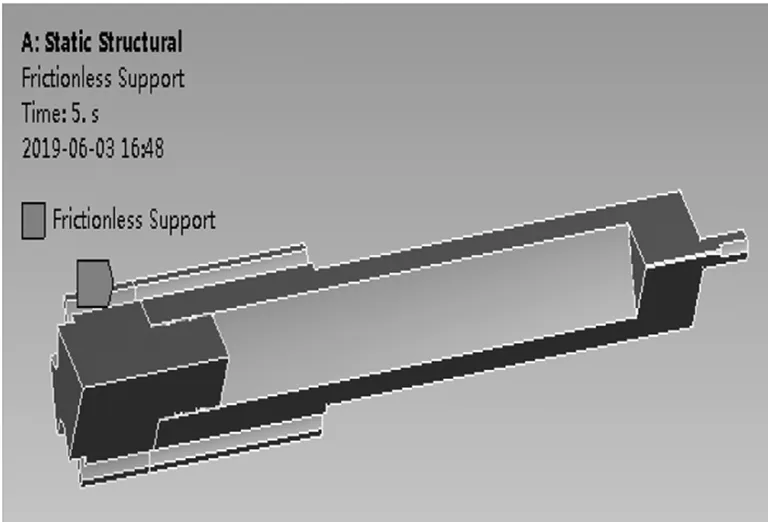

由于高液压试验装置的长期使用条件为常温、175MPa,极限使用条件为常温、210MPa,故对装置加载210MPa的压强,对1/12横截面加载无摩擦约束支撑,固定支撑加载于壳体六方端面。

高液压试验装置形状不规则,无法保证网格状态一致性,导致存在奇点,而六方体网格划分能够降低装置奇点的存在以及计算机的计算量[4],故采用六面体主导网格划分。1/12部件网格划分效果图如图3所示,1/12部件无摩擦支撑效果图如图4所示,1/12部件压力加载效果图如图5所示。

图3 1/12部件网格划分图

图4 1/12部件无摩擦支撑约束图

图5 1/12部件压力加载图

2.2.2 高液压试验装置仿真分析

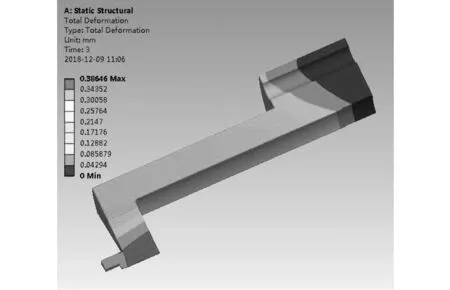

装置的可靠性可通过分析其结构受力和结构形变进行衡量[5],本文对210MPa条件下,装置的总形变和应力分布进行分析。图6为1/12部件在210MPa条件下的总形变图。图7为1/12部件在210MPa条件下的应力分布图。

由图6可知,其总形变量为0.386mm,其壳体总长为400mm,通过计算可知,其形变为0.965‰,在安全余量范围内。

图6 1/12部件在210MPa条件下的总形变图

图7 1/12部件在210MPa条件下的应力分布图

由图7可知,其最大应力分布在内腔根部,故在内腔根部设计圆弧过度角,降低集中应力分布;壳体1/12部件的均值应力在500MPa左右为 17-4PH H1025态屈服强度的一半,故工装处于安全余量范围内。

根据仿真结果可知,210MPa条件下,工装壁厚为30mm,能够保证装置安全用于生产。故选择直径为278mm的17-4PH棒材进行车削加工装置。

4 实验验证与分析

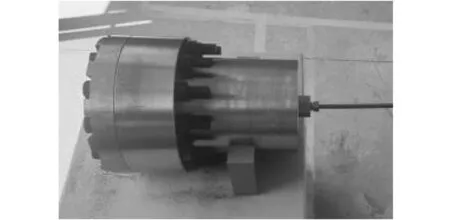

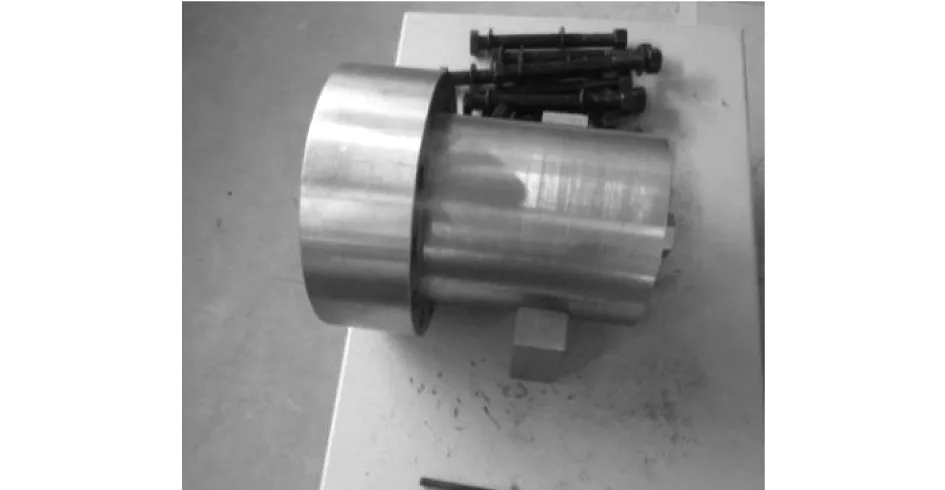

根据实验室的具体使用情况进行统计分析,现已对51件产品进行试验,现场装配如图8所示,拆卸安装如图9、图10和图11所示。

图8 工装实物图

由图8可知,本文设计的工装能够在210MPa条件下,保障安全可靠运行。

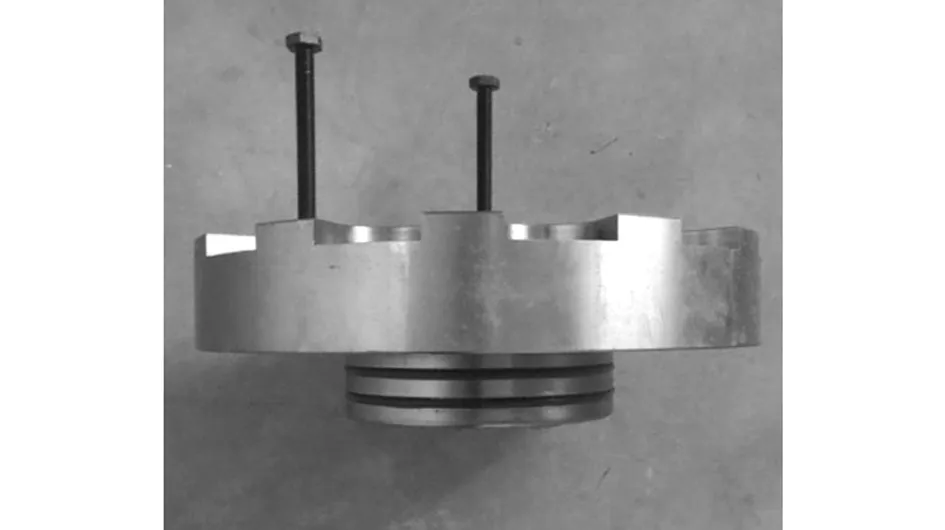

图9 拆卸图

由图9拆卸螺栓通过拆卸螺纹孔将挡板与壳体分离,有效降低拆卸过程中密封面的磨损。

图10 壳体及固定工装图

图11 拆卸挡板图

尺寸(mm)试验前(mm)试验后(mm)壳体外径275±0.05275.02-275.05275.02-275.05密封直径135.05-135.08135.05-135.08壳体长度337337.1337.1挡板密封直径135.0-134.95135.0-134.95挡板直径275±0.05274.95-275.03274.97-275.03

通过测量51次使用后的工装尺寸,其外工装的壳体及挡板的外径长度符合图纸要求,试验前后工装的尺寸无变化,其对比如表4可知。由于装置尺寸较大,考虑测量误差,由表4可知,装置实验前后尺寸无变化。

5 结束语

本文采用理论计算、仿真分析和实验验证相结合的方式,验证了高液压试验装置设计的合理性,能够满足210MPa液压条件下的安全使用。首先,通过理论计算出装置所需螺栓的强度和个数及螺栓规格;其次,根据工装的体积、重量,设计出相应的辅助工装,便于高液压试验装置的安装、拆卸和固定。最后,通过50余次高液压实验,验证了高液压试验装置的安全性和合理性。