冲击荷载下金属填充梁柱钢节点动力学分析①

(1.安徽建筑大学土木工程学院,安徽 合肥 230000;2.安徽水安建设集团股份有限公司,安徽 合肥 230000)

0 引 言

胞元金属材料[1](Cellular metal)作为一种结构功能性材料,具有较好的抗震耗能、隔声隔热性能,由于其优异的服役性能,现已作为构件填充料广泛应用于建筑、机械、国防工程等领域[2-5]。在建筑工程中,板状胞元金属材料上下面复合钢板,制作成夹芯复合材料,可极大地改善板材的抗弯抗压性能[2-6]。填充物力学性能,如相对密度、基材参数等,将导致钢构件的屈曲失稳类型从整体欧拉屈曲向局部皱曲过渡[7]。为使填充钢结构的抗弯性能最优,张勇、Zong Wang等[8-10]利用Kriging技术对填充物材料拓扑结构进行优化,分析结果显示梯度胞元金属填充物可以使钢结构整体抗弯性到达最优。另一方面,为提升钢结构在冲击荷载下的力学性能,Yonghui Wang等[11-13]学者分别尝试了三种不同的技术方案:构件刚性加固、缓冲防护部件和填充芯料,这些方案在相应工况下皆可显著提升钢结构构件的冲击服役性能。因此,研究钢构件的冲击响应并制定相应措施,对钢结构建筑的发展和工程防护起到积极的作用。

以现有薄壁管状节点冲击试验[14]为基础,利用已有文献中胞元金属缓冲材料[3]为依据,将胞元金属缓冲材料填充至薄壁金属管内,以此来缓冲芯料钢节点在不同冲压速度下的失效类型及其力学特性。运用有限元分析法,分别模拟不同冲击工况下填充胞元金属材料钢节点的动力学性能和冲击响应。为钢结构建筑节点在灾害防护及极端工况下的结构设计提供相关依据。

1 节点概况

1.1 节点装配

节点型式参照文献[14]中的节点构型采用十字形钢节点,为符合工程工况将试样尺寸进行适当调整。节点示意图及其尺寸如图1所示。对于金属芯料而言,现有研究表明将金属胞元按照特定规则进行整合可使整体材料满足胞元金属“三阶段”应力变化曲线[5],采用六面体金属薄壁胞元,组装成节点芯料。同时,为符合胞元金属材料的拓扑结构随机性,采用随机移除算法将胞元进行随机移除,芯料示意图如图2所示。

1.2 模型建立

按照节点详图,运用有限元分析软件ANSYS Ls-dyna建立3种节点模型:传统钢节点、芯料填充节点和“强柱弱梁”型填充节点 (分别用J0、J1和J2表示),其中芯料填充节点为梁柱皆填充芯料,而“梁柱弱梁”型节点则仅填充钢柱,所有节点尺寸皆相同。模型采用SHELL163单元,该单元为四节点空间薄壳单元。此外,沿厚度方向积分点设置为5,剪切系数设为0.83。为反映构件在冲击工况下材料翘曲现象,选用Belytschko-Wong算法。材料本构模型选用塑性滑动模型(Cowper-Symonds模型),该模型可以较好地反映瞬时荷载作用下的材料强化效应。梁柱节点与胞元金属芯料分别选用钢[4]和铝[5]两种材料,其力学参数如表1所示。

图1 节点尺寸

图2 胞元金属芯料

图3 节点装配图及其工况

表1 材料力学性能参数

图4 低速冲击下节点变形模式

图5 中速冲击下节点变形

模型网格划分设置为自由划分。同时,为模拟钢板在荷载作用下的皱曲现象,设置材料间的动态摩擦系数为0.45。在加载制度方面,当今工业领域内撞击试验的相关规程中(NCAP, new car assessment program )显示,撞击试验的冲击速度范围为10~150km/h(2.8~41.7m/s)。因此,加载制度设置为低速冲击(20m/s)和中速冲击(40m/s),为探究该节点在高速撞击下的动态响应,特设置高速对照荷载70m/s。加载方式设置为恒速刚性压板加载冲击加载,当刚性板冲击历程至900mm时终止加载。为探究该类节点动态响应,特别是节点处的变形及承载力,约束方式采用梁构件梁端约束,柱顶设置刚性冲压板。以芯料填充节点为例,其装配示意图及工况如图3所示

2 冲击荷载下节点变形响应

2.1 节点破坏类型

图4为不同类型节点在20m/s冲击荷载下的变形响应。可以看出,在低速冲击下,节点芯料对节点整体冲击形变具有较大影响。对传统钢节点而言,梁柱钢板作为唯一受力构件,在早期阶段构件应力出现在冲击端附近,且节点核心区上侧受力较为集中,而下侧几乎无应力。对于芯料填充节点,一方面芯料在冲击作用下呈横向变形,为节点钢板提供侧向支撑力;另一方面,芯料的填充使节点有效截面增大,使得核心区处的应力分布相对均匀。在节点破坏类型方面,传统节点失效状态为节点核心区出现明显鼓翘变形,梁柱焊接处出现显著裂缝;而芯料的填充,使得节点核心区出现皱曲变形[6,7],同时减缓焊接处钢板断裂的产生。

图6 高速冲击下节点变形模式

图5和图6分别为节点在50m/s和70m/s冲击速度下的节点破坏类型。相较于低速冲击荷载,高速冲击荷载下由于材料的惯性效应[10]使得冲击端处的钢板应力更为集中,在节点受力早期,节点核心区几乎无明显变化。在节点受力后期,传统节点由于钢梁的横向挤压出现较大翘曲变形和应力集中,而填充节点的冲击变形响应则以节点核心区横向挤压和整体皱曲为主,其钢板应力相对较小,焊接区断裂现象得到极大地改善。

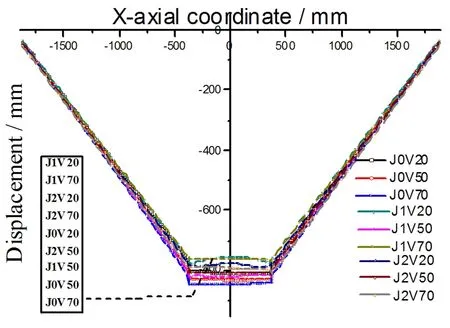

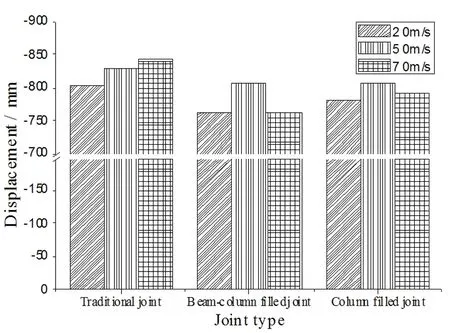

2.2 节点冲击形变

在荷载作用下的节点挠度是反映构件承载能力的重要指标。为探究芯料填充对节点冲压作用下构件抗弯性能的影响,采取节点核心区不设任何约束。在此工况下,对于承受相同冲击荷载的不同节点而言,节点核心区挠度越小说明其抗弯性能越优良。图7和图8分别为梁钢板轴线挠度曲线和节点核心区挠度。可以看出,不同节点类型在不同工况下的挠度差异较为明显。芯料填充节点的冲击挠度值明显小于传统钢节点。对于传统钢节点而言,其冲击挠度随冲击速度增大而增大;而芯料填充节点挠度与其冲击速度并未呈现显著关联性,但其挠度值显著小于传统节点挠度,表明芯料的填充可以有效地改善节点核心区的抗弯性能。该现象原因为胞元金属芯料由多孔胞元金属组合而成,该材料的填充使得冲击端附近区域的芯料优先产生坍塌压缩变形[6,10],消耗冲击端所引发的冲击势能,较少冲击势能向节点核心区方向传递,降低节点整体的挠曲变形。

图7 梁轴线挠度曲线

图8 节点中心冲击挠度

3 冲击荷载下节点承载力分析

图9为节点核心区钢板在不同冲击工况下的名义应力变化历程,从图中可以看出节点钢板应力变化趋势与节点荷载-挠度曲线[14]的变化趋势相似。节点钢板在服役早期承受较高应力,当核心区钢板出现局部屈服变形时,节点焊接处出现断裂,此时核心区钢板应力呈明显衰减。

可以看出,节点钢板早期应力峰值随冲击速度增大而显著增大,该现象符合钢材料应变率效应,即冲击荷载下,材料应力随其应变率增加而增大。在钢板有效承载阶段,由于芯料的填充,使得其核心区钢板应力明显低于传统节点。该原因为芯料的填充一方面增加了节点核心区受力面积,另一方面在冲击荷载下,芯料挤压或拉伸变形时节点主要的力学响应。图10为芯料和节点钢板冲击作用后的应力分布图(以50m/s冲击荷载为例),可以看出胞元金属芯料为节点的主要承载构件。

图9 节点钢板应力变化历程图

图10 节点钢板和芯料应力分布

表2为各节点在不同工况下的等效冲击应力。可以看出,胞元金属芯料的填充可以显著降低节点核心区钢板的冲击应力。在低速冲击下,芯料的填充使得钢板冲击等效应力降低40%左右,降低节点在瞬时冲击荷载下的材料损伤,提高节点整体服役期限。另一方面,对于不同的芯料填充方案而言,芯料仅填充在柱内或梁柱皆填充两种方案在应力弱化上差别不大,仅在50m/s 冲击工况下差别较大。

表2 各节点等效冲击应力

4 结 论

通过分析三种节点在不同冲击速度下的力学响应,结论如下:1)胞元金属芯料的填充可以弱化节点的应力集中现象,显著延缓节点核心区梁柱连接区域的断裂现象,减小节点挠度;2)冲击荷载下的芯料填充节点,其节点核心区钢板的名义冲击应力显著降低,降低幅度约10~40%,胞元金属芯料为主要的冲击缓冲部件。