高水头抽水蓄能电站蜗壳座环安装要点

张 赫,李 兵,田 鹏,姜红伟,陈善贵

(国网新源安徽绩溪抽水蓄能有限公司,安徽 宣城245300)

1 工程简介

绩溪电站位于安徽省绩溪县伏岭镇境内,是一座总装机1 800 MW的大型日调节纯抽水蓄能电站。该电站设计水头600 m,布置6台单机300 MW的可逆式水轮发电机组,承担华东电网调峰填谷、调频调相、事故备用等重要功能。电站蜗壳采用800 MPa级高强度钢板卷制焊接而成,厚度为25~56 mm;座环上、下环板采用抗层状撕裂钢板S500Q-Z35;固定导叶为高强钢板S500Q;蜗壳在厂内与座环焊成整体,分两瓣运输至工地安装,整体组焊后进行15.45 MPa水压试验及5.15 MPa保压浇筑。

2 蜗壳座环组焊流程

蜗壳座环焊缝示意图见图1。

图1 蜗壳座环焊缝示意图

2.1 座环焊接

首先进行座环上、下环板和固定导叶焊缝①~③的焊接。在坡口内进行约20 mm的打底焊,后交替焊满;之后对蝶型边焊缝④和下围板焊缝⑤进行焊接;最后焊接座环基础环板焊缝⑥,仰焊填充约15 mm后平焊坡口并清根,平焊填充约20 mm后重新仰焊焊满,再平焊并打磨、清理。

2.2 凑合节、导流板焊接

座环焊缝无损探伤合格后进行蜗壳凑合节挂装,挂装前须清除坡口周边100 mm范围内的油污、铁锈并打磨出金属光泽。凑合节挂装后检查装配尺寸,间隙超过3 mm的可在坡口根部堆焊至间隙合格,错牙大于2 mm的区域须按1:5过渡打磨。凑合节环缝⑦用手工电弧焊完成,采用对称、分段、退步、多层多道、窄道焊,由蜗壳腰线对称向两侧蝶形边处施焊。导流板焊缝⑨也采用手工电弧焊,先焊与座环上、下环板连接处,后进行导流板之间的拼焊,最后完成与蜗壳之间的焊缝。

2.3 蜗壳吊装

绩溪电站分瓣蜗壳组焊后吊入机坑,吊装前需在蜗壳座环支墩上设置楔子板,并初调楔子板高程、水平,并将座环基础螺杆涂抹黄油装入基础螺杆支架套管。正式起吊前进行联合检查,确认技术、安全要求满足后方可工作。蜗壳座环吊至距蜗壳座环支墩1 m左右高处时缓慢落钩,以机坑内预置的X/Y方位槽钢定位,通过调节楔子板精调座环水平,并控制蜗壳进口与上游压力钢管出口方位对应后,点焊固定楔子板。

2.4 延伸段焊接

吊入延伸段并调整其与蜗壳进口间隙、错牙合格,同时兼顾延伸段进口面法兰垂直度、中心高程与上游压力钢管出口对应。焊接时以蜗壳延伸段内侧环缝为正缝,正缝焊接后进行背缝清根,清根检查合格后完成背缝焊接。

2.5 焊后消氢及探伤

焊接完成后,在热态下对焊缝进行消氢处理,温度控制在250~300℃,保温4 h,升温速率与降温速率控制在40~50℃/h。消氢后进行100%TOFD+100%UT+100%MT检查,座环上、下环板及基础环板焊缝进行100%UT+100%PT(或MT)检查。

2.6 冷裂纹控制要点

高强钢焊接重点是防止冷裂纹的产生,焊接冷裂纹主要由接头淬硬组织、结构拘束度,扩散氢含量三个因素引起。低合金高强钢通过加入多种提高淬透性的合金元素来保证获得强度高、韧性好的低碳马氏体和部分贝氏体混合物,钢板淬透性好,冷裂敏感性较强。控制冷裂纹,现场可通过控制焊缝冷却速度,避免由于冷速过快,在焊缝和热影响区中出现淬硬组织;同时控制焊接预热温度和线能量,并合理设计焊接冷却时的冷却速度,使焊缝冷却时生成韧性较好的混合组织。

3 蜗壳水压试验

3.1 试验目的

蜗壳水压试验目的:1)为检验蜗壳座环焊接质量并消除焊接过程应力;2)绩溪电站取消弹性层,在蜗壳保压状态下进行混凝土浇筑,并用蜗壳中的水带走混凝土热量,避免因混凝土水化热而引起设备变形;3)测量蜗壳座环膨胀量,校核厂家设计值,检测运行工况下座环实际变形量以考虑运行时导叶端面间隙。

3.2 试验准备

蜗壳座环临时支撑全部拆除并打磨光滑;复测方位、中心及水平值符合设计要求;初步预紧座环基础螺杆,用PVC管(或热塑管)将螺杆裸露部分包裹保护,接缝处可靠封堵,防止灌浆时浆液渗入;清洁座环与封水环、试验闷头配合面,确保接触面平整无毛刺,保证打压密封可靠。

为全面监测水压试验变形量,选取蜗壳断面径向、轴向、斜向上45°,封水环径向,上、下环板轴向6个点架设百分表,机坑+Y、-Y、+X、-X、+X-Y共5个方位布置,共30个测点。

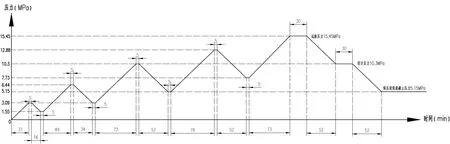

3.3 试验过程

蜗壳按照升压、保压、降压的要求进行耐压试验。加压过程中,检查蜗壳测压接头、蜗壳排水阀、蜗壳进水口等部位有无渗漏;如有异常应立即降压排水处理;试验过程中加压和减压速率按不超过0.1 MPa/min控制。多次、分步加压一是能更好的消除焊接应力,二是确保水压试验安全性。

3.4 蜗壳变形数据分析

根据监测数值表明,压力从0 MPa逐步上升至15.45 MPa后回到初始值,百分表测得的变形量也是从初始值到最大值再回到初始值,且变形量与压力成正比。由此判断,水压试验后蜗壳的变形属弹性变形;最大变形发生在+X方向的蜗壳腰线处,为3.87 mm,符合厂家设计值。

图2 水压试验曲线

4 蜗壳保压浇筑要点

蜗壳保压5.15 MPa时进行混凝土浇筑,浇筑后对座环下部及蜗壳阴角处回填灌浆,确保座环下部混凝土浇筑密实。保压浇筑速率不大于20 cm/h,混凝土高程差不大于50 cm,浇筑时须打开座环灌浆孔以观察混凝土浇筑情况,待浆液溢出后重新封孔,回填灌浆亦可通过排气孔观察。

为有效控制保压浇筑时的上浮量,避免座环高程、水平出现较大偏差,浇筑前须做好固定措施。传统蜗壳固定一般采取在蜗壳外表面焊接钢支撑,而高强钢对焊接工艺和次数要求极高,在外表面大量焊接钢支撑一是工艺复杂、施工效率低,二是对水压试验后的蜗壳产生新的内应力和变形;故自蜗壳进口至末端分段设置柔性钢拉锁,沿座环上环筒耳孔处绕蜗壳外侧非过流面与地面攀环固定,钢索与蜗壳外表面接触部分须垫铜皮防护,水压试验时拉锁处于放松状态,保压浇筑前拉紧钢锁,确保蜗壳座环有效固定。

5 座环基础螺杆安装要点及应力计算

5.1 基础螺杆安装要点

绩溪电站座环设置40根M100×6的基础螺杆,螺杆长约4 220 mm;采用分段、多次的拉紧工艺。在保压浇筑前,座环下环板与基础混凝土处于非接触状态,此时完全拉紧螺杆,混凝土将承受较大的拉应力,结构安全难以保障;故先按设计拉伸值的10%预紧,待蜗壳阴角及座环下部回填灌浆完成,下环板与混凝土接触密实,确保拉紧后混凝土承受压应力,此时方可分段预紧基础螺杆。

5.2 基础螺杆应力计算

图3 座环受力分析

绩溪电站水头高、工况转换频繁,蜗壳座环在混凝土中的受力也较为复杂,为确保运行安全,需对座环基础螺杆预紧力的安全性严格校核。通过分析水压力、部件重量、水重量的综合效应,将垂直载荷F分解为均布在座环外围的F1,均布在底环外围的F2,通过底环下部作用在锥管上的F3。

F1=顶盖水压力+顶盖重量+60%底环水压力+60%底环重量+座环水压力+座环重量+座环内水重量+60%导水机构水重量。

F2=底环30%水压力+30%底环重量+30%导水机构水重量。

F3=底环10%水压力+10%底环重量+10%导水机构水重量。

表1 绩溪电站各工况下载荷理论值 单位:N

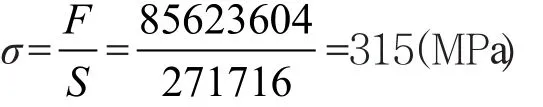

已知单台座环基础螺杆数量为40个,尺寸为M100×6,取螺杆最小截面尺寸93 mm,并以基础螺杆受力最大的转轮升压工况为例(考虑5%的安全裕量和10%的地震裕量)计算:

基础螺杆受力:F1×1.05×1.1=7 413299.124×1.05×1.1=85623604(N),方向向上。

螺杆总截面积:

由此可知该工况下基础螺杆所受应力约315 MPa,而设计预紧力为470 MPa,安全裕度较高。

螺杆拉应力为:

6 总结

近年来,国内抽水蓄能机组不断向高水头、大容量发展,对高强钢蜗壳座环的安装质量也提出了更高要求。结合绩溪电站800 MPa级高强钢蜗壳安装实际,总结以下几点经验:

(1)蜗壳焊接过程中须严格控制焊接速度和焊条摆幅,确保焊缝成形质量;配置备用电源并定期检查完好性,避免焊接断电后保温不及时造成的高强钢返修。

(2)现场安装表明座环下围板和下法兰焊接对座环水平度影响较大,可采用座环分瓣面下凹的反变形控制措施,并加强焊接过程中的变形量监测。

(3)凑合节焊接过程中,当两条环缝同时焊接时应力不能有效释放,而一条环缝焊接另一条处于自由状态时,自由状态的环缝间隙会逐步增大,建议采取一条环缝焊接时另一条环缝定位焊,效果较好。

(4)加强焊工管理,严格高强钢焊工的进出场制度,避免由于焊工水平参差不齐和变动频繁,造成的焊接完成质量较差和进度滞后。

(5)严格保压浇筑后的座环基础螺杆预紧工艺,防止混凝土承受过量的拉应力后产生结构性破坏;待回填灌浆后确认蜗壳阴角及座环下部浇筑密实,再多次、分段地预紧基础螺杆。