两种主流双燃料柴油机特性对比

上海振华重工(集团)股份有限公司 谷林春

在应对限硫令的当下,双燃料低速二冲程主机在市场上的认可度正在逐步提高。目前全球范围内在船用低速二冲程双燃料柴油机领域以MAN公司的ME-GI高压型和WIN G&D公司的XDF低压型为典型代表。

ME-GI和XDF采用两种不同技术路线的双燃料低速二冲程柴油机,由于其工作原理不同导致其特性有明显区别。取决于其各自工作原理,在安全性、机械性能、投资及运维成本等方面这两种机型表现出不同的特点。下面针对其燃烧过程、排放特性、功率输出特性、热效率以及甲烷逃逸等方面进行对比研究,在涉及具体参数特性时两种参考对比机型分别为MAN 6S50ME-C8.2-GI-TII和WN GD 6RT-Flex50-TII。

图1 ME GI和XDF工作原理对比

1、燃烧过程对比

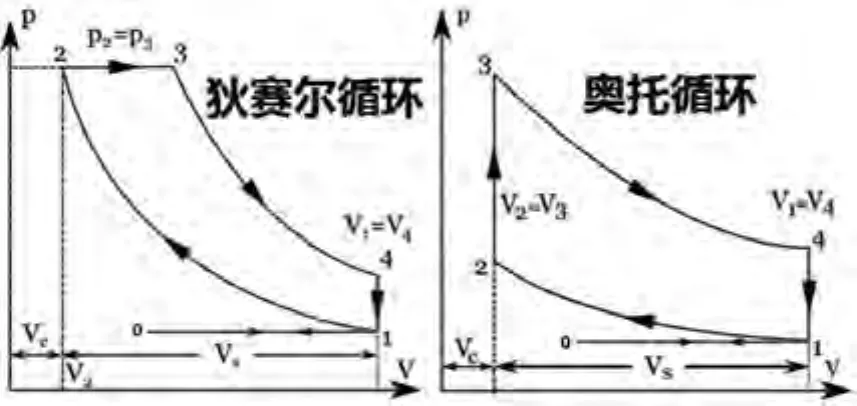

ME-GI和XDF的工作原理——燃烧过程分属两种不同的内燃机循环——狄赛尔循环和奥托循环。

高压ME-GI技术以迪塞尔循环燃烧原理工作(图2左侧),并以燃气不参与气缸内压缩过程和扩散式燃烧为主要特征。在ME-GI的狄赛尔循环中,活塞上行至其上沿封闭扫气口之前为扫气冲程0-1,活塞继续上行至上死点可视为绝热压缩过程1-2,300bar/45℃燃气向气缸内喷射并被点火油点燃后的燃烧过程可以视为定压加热过程2-3,高温燃气推动活塞下行做功过程视为绝热膨胀过程3-4,排气阀打开后扫气箱新鲜空气驱动气缸内废气排入排烟管为排气冲程4-1-0。

低压X-DF技术基于奥托循环燃烧原理工作(图2右侧),并以燃气参与气缸内压缩过程和稀薄燃烧为主要特征。在XDF的奥托循环中,活塞上行至其上沿封闭扫气口之前为扫气冲程0-1,活塞继续上行一定距离后16bar/30℃燃气经过燃气阀喷射阀GAV喷入气缸,混合燃气压缩的过程可视为绝热压缩过程1-2,向气缸内喷射点火油点燃混合气的燃烧过程可视为定容加热过程2-3,高温燃气推动活塞下行做功过程视为绝热膨胀过程3-4,排气阀打开后扫气箱新鲜空气驱动气缸内废气排入排烟管为排气冲程4-1-0。XDF柴油机中燃料和空气以相对较高的空燃比进行预混合和燃烧,可降低NOX排放同时降低燃料消耗。

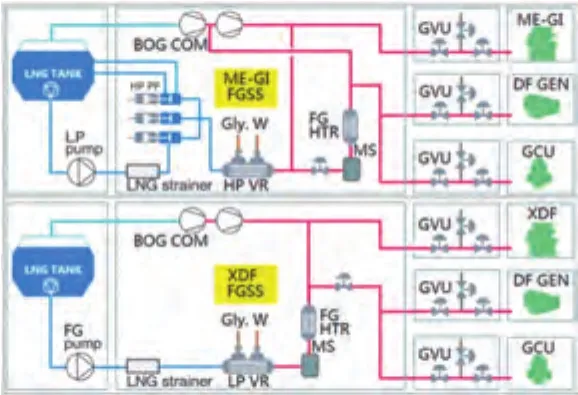

2、燃气供应系统对比

对于ME-GI供气系统,其300bar/45℃高压燃气可以由LNG经高压泵加压再经高压燃气加热器加热或者由BOG压缩机将货舱内的BOG压缩获得。而双燃料四冲程发电机需要6bar燃气可以由BOG压缩机中间级或者由高压燃气加热器出口减压获得。

XDF的燃气供应系统,其16bar/30℃/45℃的燃气可以由LNG经增压泵加压再经过低压蒸发器和燃气加热器加热或者由BOG压缩机压缩获得。而双燃料四冲程发电机所需要的6bar燃气则由16bar的燃气经减压获得。

在上述两种高、低供气系统中,LNG运输船货舱中的燃气泵位于货舱内部,而LNG动力商船上的LNG泵则位于燃料舱外部。

3、柴油机排放性能对比

对于柴油机来说,其排放性能主要体现在温室气体(CO2、CH4)排放、SOX/NOX以及颗粒物PM等几方面。

图2 迪塞尔和奥托循环对比

图3 ME-GI和XDF典型燃气供应系统对比

图4 ME-GI和XDF温室气体GHG排放对比

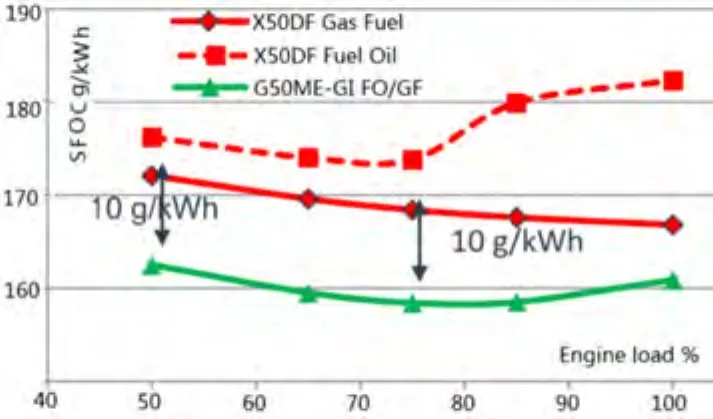

图5 ME-GI与XDF燃料消耗率对比

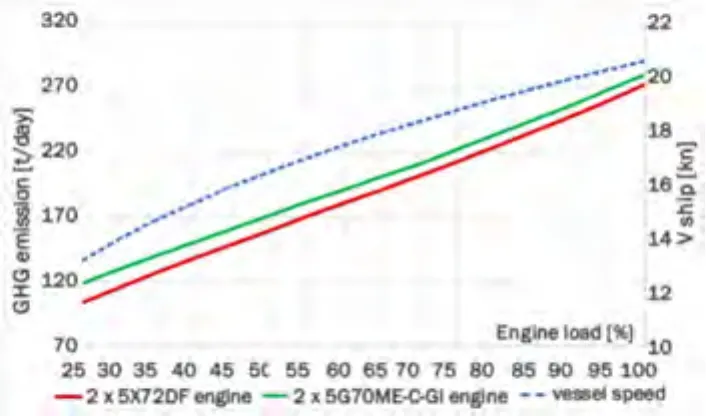

对于ME-GI柴油机来说,相对比于其HFO工作模式,燃气模式的温室气体GHG减排量可达25%~30%,而XDF由于存在甲烷逃逸问题,其整体温室气体GHG减排效果只是达到约18%。但是如果考虑ME-GI的燃气压缩机及燃气增压泵等辅助系统所带来的GHG排放,XDF总体GHG排放效果反而要优于ME-GI系统,图4所示为某船实测数据。

由于LNG中已经被除硫,所以ME-GI和XDF柴油机的硫排放基本为零(点火燃油对硫排放影响微小)。这也是为什么以LNG为燃料的柴油机被选为应对2020硫排放限制的主流措施之一。

ME-GI燃气模式的NOX排放可以比其HFO模式降低24%,但是由于燃气模式采用迪塞尔循环燃烧温度较高氮氧化物排放量高,仍不满足Tier III排放要求,需要加装SCR或者采取EGR技术减排。而XDF燃气模式采用奥托循环,通过控制空燃比λ和点火正时获得最佳燃烧速度,从而获得最佳效率和最低NOx排放效果,可以直接满足Tier III排放要求。X-DF柴油机可实现燃气模式NOx排放比HFO模式减少90%。

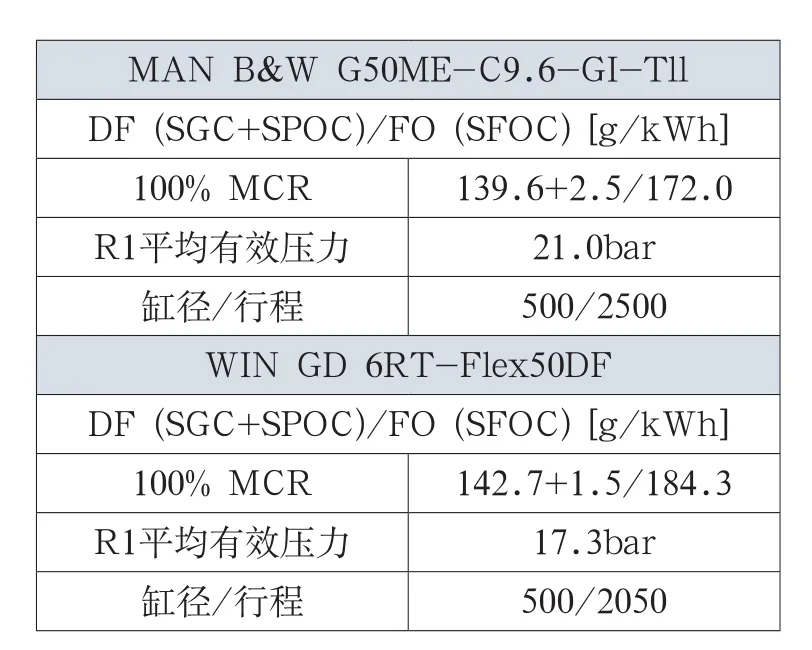

表1 ME-GI和XDF燃油燃气消耗率对比

因为天然气燃烧充分,ME-GI和XDF的颗粒物PM排放基本为零。

4、燃料消耗率对比

对于MAN和WIN GD两种机型,选取MAN B&W G50MEC9.6-GI-Tll和WN GD 6RTFlex50-TII进行比较两者燃油及燃气消耗率。油耗率的测定是用热值为42700Kj/kg的燃油,在ISO条件:大气压1bar/环境温度及冷却水温度均为25℃下测量的。

通过上表可以看到,对于同样的500mm缸径的柴油机, ME-GI柴油机无论是在燃油模式还是在燃气模式下其油耗率均优于XDF柴油机;而XDF柴油机的点火油消耗率低于ME-GI柴油机。

总体来说,采用迪塞尔循环的ME-GI柴油机采用燃气直接喷射的扩散燃烧方式,因而其燃烧温度较高,拥有整体较高的热效率。对于选定型号的这两种二冲程双燃料柴油机来说,两者的燃油和燃气消耗率差别明显。

图6 各种热机热效率情况

图7 XDF柴油机A/F-BMEP运行区间(A/F-BMEP)图

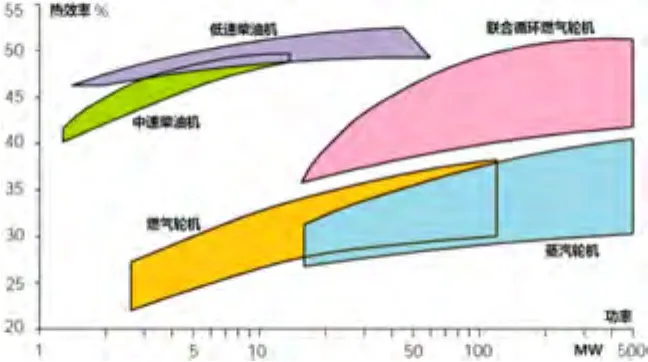

5、热效率对比

得益于二冲程柴油机的较高热效率,ME-GI柴油机在燃气模式下仍然继承了其母型的热效率水平,可达50%左右。而XDF柴油机因为采用奥托循环,压缩比为7-10,低于ME-GI柴油机的迪塞尔循环的11-22水准,因而其热效率只有47%左右。

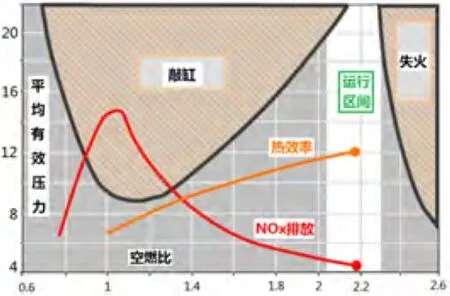

6、功率下降情况对比

ME-GI柴油机由于采取迪塞尔循环,燃气直接喷射缸内燃烧稳定,不存在燃气模式下的功率下降和热效率降低问题,与其燃油模式功率输出相同。但是,XDF柴油机在燃气模式下采用奥托循环,为避免燃气混合气压缩过程中的爆燃造成的严重的敲缸问题,不得不限制燃气的喷射量来控制BMEP,因而XDF在燃气模式下存在15%~20%的功率下降问题。如下图所示,XDF最终的运行区间纸杯限制在很窄的一个范围内。XDF的空燃比和平均有效压力受到很大限制。

同时,对XDF来说为了保证气缸内燃料稳定燃烧,对甲烷值MN(表征燃气抗爆性能的指标,以相同抗爆性能的甲烷和氢气混合标准测试气体中的甲烷体积比表示)要求必须在60以上。在MN80以下时,燃料的MN每下降一个数值,柴油机功率输出降低约1%。类似地,燃气进气温度每升高1℃,柴油机功率输出也将会下降2%。

为了保证燃气模式燃烧充分和100%功率输出,XDF柴油机引入了动态燃烧控制DCC。通过监控气缸压力经由一套特殊算法,自动激活DCC功能。高负荷时,高温、高湿以及低甲烷值会导致燃烧压力超过正常值,这时候主油头喷入少量(3%~15%能量)燃油,推动涡轮增压器提供充分的燃烧空气,维持预期的空燃比λ。此时NOX排放仍然满足Tier III标准。

7、柴油机加载性能对比

ME-GI柴油机的燃气模式与其柴油模式区别不大,因此其加载性能与其燃油模式相同。但是,在作为船用主机的XDF柴油机中其加载却需要按照一个加载曲线逐步进行,以避免气缸内敲缸的粗暴工作情况发生。然而,在DFDE电力推进动力装置中,作为发电机的DF柴油机却不受这个特性限制。

8、甲烷逃逸情况对比

甲烷逃逸是指部分燃料甲烷通过柴油机并向上进入烟囱而没有进行燃烧做功。 ME-GI柴油机因为采取缸内燃气直接喷射工作方式,其燃料甲烷燃烧充分,废气中基本不含有甲烷(只有约0.1%),因而认为其甲烷逃逸量几乎为零。在XDF柴油机中,甲烷逃逸是其两个主要缺陷之一(另一个是敲缸问题)。由于采用燃气预混合技术,尤其是在低负荷下气缸内的稀薄燃烧会变得不稳定,所以柴油机废气中不可避免的存在未燃烧的甲烷。包括活塞压缩过程中少量甲烷在活塞环与缸套直接的微量泄漏,XDF柴油机废气中甲烷逃逸量可达2%~4%。这样的结果一方面是带来温室气体GHG排放问题,另一方面则会带来排烟管内的爆炸风险。

9、运行模式对比

ME-GI柴油机共有三种运行模式:燃气模式、SDF特定比例混合燃料模式和燃油模式。燃气模式下,点火油为SMCR的3%。SDF模式下,操作者设定固定的燃气比例,燃油补偿剩余功率需求。而燃油模式则与传统的ME机型一致,但是点火油依然工作避免结碳堵塞喷嘴。

XDF柴油机与ME-GI类似,也有三种运行模式:燃气模式、燃油模式和燃料共享FS模式。燃气模式下,点火油占总能量约1%。燃油模式下,主油头工作与传统的RTFlex柴油机相同。同时,点火油油头依然喷油(0.5%能量)防止结碳堵塞喷嘴。燃油模式可以有MDO和HFO两种状态工作。HFO切换到燃气模式是,必须先切换到MDO模式。XDF的燃料共享FS模式下,液体燃料最低比例为5%能量。液气燃料比例可以根据情况手动设定。

ME-GI燃气模式负荷必须高于10%,低于10%需要切换到燃油模式。而XDF怎没有此限制。

10、CAPEX及OPEX对比

就设备初投资而言,ME-GI中的高压带来的设备成本急剧增加。因而综合两种方案比较,包括主辅机,EGR以及高压的LNG燃气供给系统FGSS在内,ME-GI的初始投资CAPEX明显要高压XDF。

但是如果考虑在NOX排放控制区域运行,ME-GI的燃料费用相应会增加。而XDF则保持不变。ME-GI柴油机本身的优势使得其比XDF有更节能。但是,XDF辅助系统电力消耗相对比于ME-GI辅助系统(高压压缩机及LNG泵等)要小。且XDF的整套FGSS系统安装简单,维护方便,维护费用低廉。对于以LNG为燃料的船舶,高压燃料和天然气供应系统的CAPEX约高15%。对于LNG船,高压燃料和气体供应系统的CAPEX约高40%。

11、ME-GI与XDF发展趋势

ME-GI自投入市场以来,近些年MAN公司一直在推进ME-GI技术进步。结合VLEC船舶的发展,目前市场上出现了以乙烷为燃料的ME-GIE以及液体喷射甲烷MELGIP柴油机和以LPG、甲醇为燃料的ME-LGI。与此同时,MAN公司在2019年5月份宣称为提供更具CAPEX和OPEX的新的解决方案,其正在开发低压概念的ME-GA柴油机并将在2021年末投入市场。这个技术路线是向WIN GD的XDF方向靠拢。这个事情本身寓意深刻。

WIN GD公司在其XDF更安全更可靠的技术基础之上也不断更新换代。据称,其XDF 2.0版本新发动机已经在实验室内部开始测试,预计2021年交付船厂。在其新版本XDF发动机上,燃气模式的燃气消耗率将下降2%(3g/kWh),燃油模式的油耗率下降4%~5%(8g/kWh),同时甲烷排放降低40%~50%。这是个吸引人的变化。

总的来看,低速二冲程柴油机在未来船用发动机市场上仍然占据有绝对的主流地位。至于对ME-GI和XDF两种不同的技术路线在未来的发展预期,不光受技术本身发展的影响,同时市场、环保以等非技术因素也是不可忽视的条件。