环保型金属三防涂料的制备及其性能研究

刘 杰,江李贝,申乾宏,阙永生,吴春春,李 跃,盛建松,樊先平,杨 辉

(1.浙江大学台州研究院,浙江台州 318000;2.浙江大学浙江加州国际纳米技术研究院,浙江杭州 310027)

0 引言

一直以来,金属材料具有极高的性能价格比以及优异的加工性能,这使其在生产、生活中得到了广泛的应用,并在材料领域占据着十分重要的地位[1]。但与此同时,金属的腐蚀对国民经济带来的损失也是惊人的,金属的防腐研究一直是热点话题。

金属的防腐主要有以下几种方法:(1)提高金属材料内在的耐蚀性能:采用不易与周围介质发生反应的金属及合金材料来加工产品;(2)涂、镀保护层:在金属表面上涂覆保护层,借以隔开金属与腐蚀介质的接触,从而减少腐蚀;(3)处理腐蚀介质:改变腐蚀介质的性质,降低或消除介质中的有害成分以防止腐蚀;(4)电化学保护:用直流电改变被保护金属的电位,从而使腐蚀减缓或停止[2]。其中,涂镀保护层法使用范围最为广泛,防腐涂料因此应运而生。

过氯乙烯涂料是一种传统的金属三防涂料,可赋予产品防水、防腐、防潮、防霉等功能,至今在诸多领域仍被广泛应用[3]。其产品具有寿命长、施工方便等特点,长期浸泡在水里时,其寿命可达50 a 之久。但是,由于过氯乙烯树脂遇热容易分解,在80~90 ℃下就开始缓慢分解,当达到145 ℃以上时即分解放出氯气,对环境造成污染,且树脂分解后容易出现漆膜颜色变深、韧性变差,漆膜变脆并出现开裂等问题,耐腐蚀性降低。采用单一的过氯乙烯树脂配制的涂料,普遍存在环保性差、涂层附着力及硬度不高等缺陷,导致涂层易划伤、剥落,工件重涂返修率较高等问题[4]。由于以上缺点,大大限制了过氯乙烯涂料在一些领域中的使用。

本研究采用一种新型的聚合物硅溶胶作为成膜物质,制得硅系三防涂料并将其与传统的过氯乙烯涂料进行了性能对比,结果表明,其VOC(挥发性有机化合物)排放少、安全性高,可极大地改善涂装环境,且在金属、玻璃钢等基底表面均具有较高的附着力[5]。相较于过氯乙烯三防涂料,其具有较高的硬度,以及良好的三防性能及耐久性。

1 试验部分

1.1 主要原料

聚合物硅溶胶,金华格灵功能涂层材料研究所有限公司;乙醇、异丙醇,分析级,国药集团有限公司;色浆(草绿),自制;过氯乙烯涂料,市售。

1.2 测试试剂

4109 润滑油,润康油脂销售中心;YH-10 液压油,伦教硕油润滑油有限公司;120#航空洗涤汽油,苏州高新区大野工贸销售服务中心;RP-3 喷气燃料,武汉卡诺斯科技有限公司;7007 航空油:中航航特有限公司。

1.3 涂料及样板制备

将上述制备好的涂料按质量比4∶1 加入固化剂,搅拌均匀,熟化30 min,在6061 铝合金样板上喷涂,常温固化16 h。同时将市面上采购的过氯乙烯涂料也进行喷涂制板,常温固化。固化完成的样板放好备用。

2 结果与讨论

2.1 耐胶带性

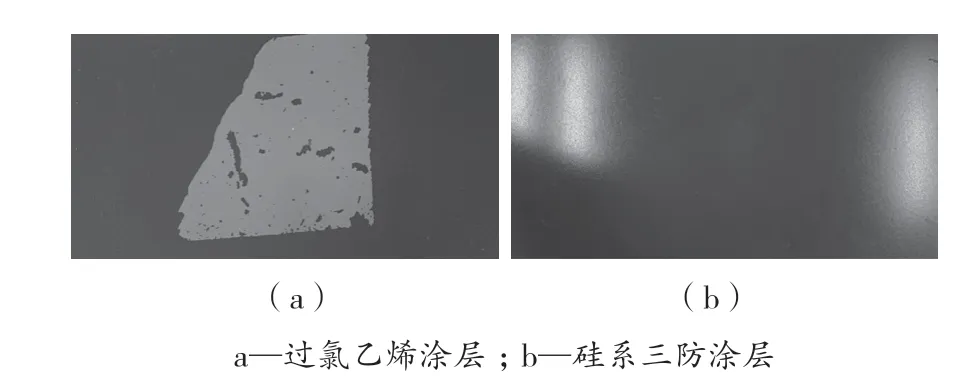

按照国军标GJB 5591—2006 对漆膜进行耐胶带测试(图1),由图1 可以看出,过氯乙烯涂层与基材的附着力较差,出现了整体脱落的现象。而硅系三防涂层的外观完好,无明显变化。

图1 耐胶带测试后的涂层外观Figure 1 The appearance of the coating after the tape-resistant test

附着力是防护涂层发挥功能特性的基础,直接决定了涂层的防护寿命。聚合物硅溶胶富含羟基、羧基等多种极性基团[6],通过涂料与基底间极性基团的缩合反应,实现涂层在多种基底表面的牢固结合。

2.2 耐溶剂性

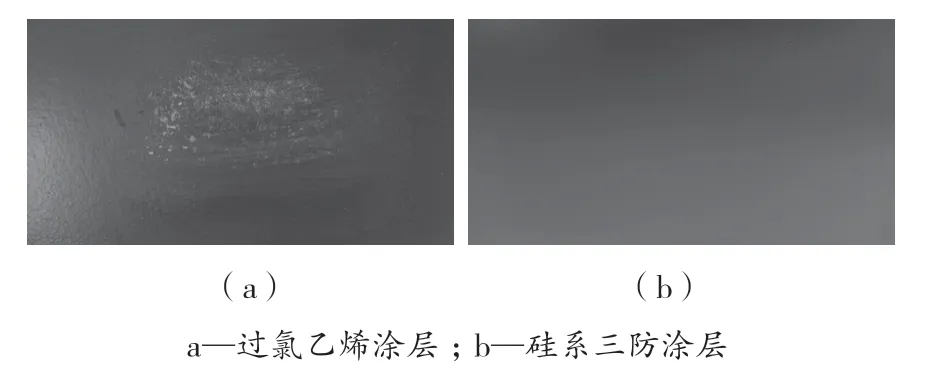

将棉片沾取适量丙酮溶液,分别在喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板表面擦拭25次,结果见图2。图2 显示,过氯乙烯涂层出现了部分脱落的现象,而硅系三防涂层的外观完好,无明显变化。这说明过氯乙烯涂层的耐溶剂性能极差,这是因为过氯乙烯涂料是随着涂料中的溶剂挥发而固化成膜,附着于基材表面的[7],当用丙酮作为溶剂进行擦拭时,丙酮渗透入涂层中,使得部分涂层溶解于丙酮,基材裸露。

图2 耐溶剂测试后的涂层外观Figure 2 The appearance of the coating after the solvent-resistant test

2.3 耐水性

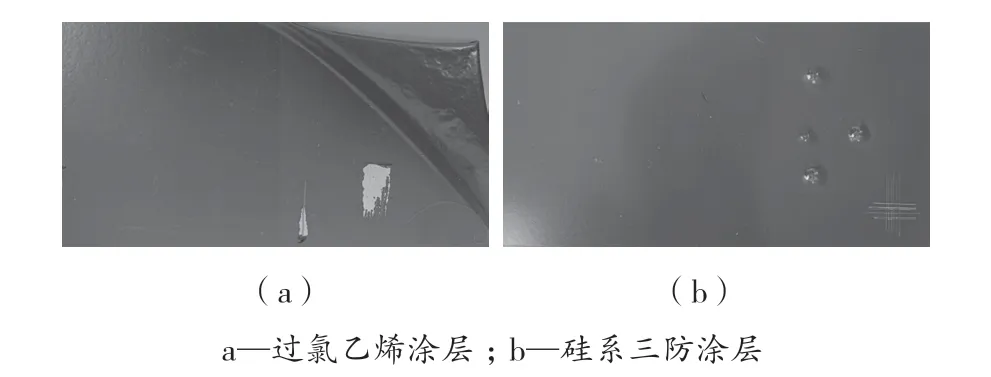

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入38 ℃的去离子水中浸泡96 h 后取出,进行一系列的测试,结果见图3。由图3 可见,喷涂过氯乙烯涂料的样板涂层脱落,而喷涂了硅系三防涂料的样板,涂层仅发生轻微变色,漆膜整体保持完好。使用划格法对其进行附着力测试也可以发现,市售过氯乙烯涂料的涂层无附着力数据,而硅系三防涂层的附着力可以达到0 级,明显优于过氯乙烯涂层。这说明,过氯乙烯涂层仅仅是遮盖于基材表面,当腐蚀介质渗入涂层与基材中间后,涂层容易出现整体剥落的现象,导致其力学性能下降,而硅系三防涂层与基材之间是通过化学键的方式相结合的,腐蚀介质不易渗入涂层与基材中间,涂层附着力良好,性能优异。

图3 耐水性测试Figure 3 The test of water resistance

试验还对涂层的硬度进行了测试,过氯乙烯涂层的硬度无实际数据,而硅系三防涂层的硬度可以达到2H,抗冲击性能亦如此,过氯乙烯涂层的抗冲击性能不佳,硅系三防涂层的抗冲击性能可以达到45 kg/cm。这是因为,硅溶胶的加入增加了涂层的硬度,同时,涂层的韧性并未受到影响,仍然表现出优异的抗冲击性能。

2.4 耐油性

作为基材的保护膜,涂层的耐油性也是表征其性能的一个十分重要的指标。过氯乙烯涂层与基材的附着力差,在使用过程中,油脂容易渗入涂层与基材中,使得涂层剥落,影响其使用。同时,过氯乙烯涂料为有机涂料,其涂层有可能溶于油脂,进而导致涂层遭到破坏,性能下降。而硅系三防涂料为无机涂料,其涂层的耐油性要明显优于过氯乙烯涂层。

2.4.1 耐7007 航空油

经过治疗后,观察组有20例有效,临床治疗有效率是95.24%,对照组有14例有效,临床治疗有效率是66.67%,对两组的一般性资料对比不存在统计学差异性(P<0.05)。

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入23 ℃的7007 航空油中浸泡96 h 后取出,进行一系列的性能测试,结果发现,喷涂过氯乙烯涂料的样板在擦拭时,涂层被航空油溶解,而喷涂了硅系三防涂料的样板,涂层外观无明显变化,漆膜整体保持完好。硅系三防涂层附着力可以达到0 级,硬度可以达到2H,其抗冲击性能可以达到45 kg/cm。

2.4.2 耐4109 润滑油

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入121 ℃的4109 润滑油中浸泡24 h 后取出,进行一系列的性能测试,结果发现,喷涂过氯乙烯涂料的样板在擦拭时,涂层完全被润滑油溶解并脱落,而喷涂了硅系三防涂料的样板,涂层外观无明显变化,漆膜整体保持完好。硅系三防涂层的附着力达到0 级,硬度达到2H,抗冲击性能可以达到40 kg/cm。

2.4.3 耐YH-10 液压油

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入66 ℃的YH-10 液压油中浸泡24 h 后取出,进行一系列的性能测试,结果发现,两种涂层外观都保持完好,并无明显变化。在对两种涂层进行附着力、硬度以及抗冲击测试中发现,过氯乙烯涂层的附着力较差,出现涂层整体剥落的现象,硅系三防涂层的附着力为0 级;过氯乙烯涂层的抗冲击性能也较差,漆膜虽无明显破损,但漆膜与基材脱离,出现鼓包;而硅系三防涂层的抗冲击性能达到40 kg/cm;两者的硬度都达到了2H。

2.4.4 耐120#航空油

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入23 ℃的120#航空油中浸泡24 h 后取出,进行一系列的性能测试,结果发现,两种涂层外观都保持完好,并无明显变化。在对两种涂层进行附着力、硬度以及抗冲击测试中发现,过氯乙烯涂层的附着力较差,涂层容易出现整体剥落的现象,从而导致其抗冲击性能下降,硬度也仅达到1H;而硅系三防涂层的附着力较好,可达到0 级,硬度达到2H,抗冲击强度为40 kg/cm。

2.4.5 耐RP-3 喷气燃料

分别将喷涂了市售过氯乙烯涂料以及硅系三防涂料的样板放入23 ℃的RP-3 喷气燃料中浸泡168 h后取出,进行一系列的性能测试,结果发现,过氯乙烯涂层出现了起泡现象。而硅系三防涂层的外观完好,无明显变化。在对两种涂层进行附着力、硬度以及抗冲击测试中发现,过氯乙烯涂层的附着力较差,涂层容易出现整体剥落的现象,从而导致其抗冲击性能下降,硬度也仅达到1H。而硅系三防涂层的附着力较好,可达到0 级,硬度达到了2H,抗冲击强度为40 kg/cm。

3 结语

总之,过氯乙烯涂层与基材的附着力极差,进而导致其耐溶剂性、耐胶带、耐水性、耐油性都出现了下降,而硅系三防涂层的附着力要明显优于过氯乙烯涂层。这主要是因为聚合物硅溶胶富含羟基、羧基等多种极性基团,涂料与基材间发生了缩合反应,使得涂层与基材表面通过化学作用力牢固结合,腐蚀介质难以渗入到涂层与基材之间,涂层耐水、耐油性能优异。同时,聚合物硅溶胶的加入,使得涂层的硬度得到了提升,涂层的耐刮擦性能也得到了改善。