复合应力状态下砂岩损伤演化与裂纹扩展特征试验研究

2

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590; 2.澳大利亚联邦科学院能源部 昆土兰先进技术中心,澳大利亚 昆土兰州 布里斯班 4069)

岩石是一种非均质材料,其内部随机分布着大量微裂隙、微孔洞等天然缺陷。在荷载作用下,岩石内部的微缺陷发生聚积、扩展和贯通,导致岩石的断裂破坏。而岩体工程中发生的灾害性事故多归因于岩石的断裂破坏[1]。从细观力学角度对岩石受力后的损伤演化、裂纹扩展特征和断裂破坏机制开展研究,并与宏观断裂力学机制建立联系是当今岩石断裂力学研究领域的重点和热点。

长期以来,国内外学者应用多种观测手段对含单裂隙岩石的损伤演化机制、裂纹起裂扩展规律和贯通模式等方面开展了大量研究,取得了丰富的成果[2-7]。林鹏等[2]采用微观显微监视器发现花岗岩试件的裂纹扩展与破坏行为受预制单裂纹缺陷角度的影响,但未探讨试件中新生裂纹的性质。Wong等[3-4]借助扫描电镜对含有不同类型预制切缝的大理岩等岩石试件进行了试验研究,得出材料性质对裂纹聚结有重要影响,并基于裂纹的几何形态与传播机制进行分类。宋彦琦等[5]运用高速摄影设备记录含预制单裂纹大理岩试件在单轴加载下的破坏过程,但未测算试件的变形场。刘伟韬等[6]发现围压为0时,含45°预制单裂纹的真实岩石试件的断裂模式为翼裂纹和次生倾斜反翼裂纹。

除上述观测手段外,数字图像相关(digital image correlation,DIC)方法具有低消耗、易操作、结果直观[8]、对多尺度的试验适应性强,以及可自行编制软件进行数据后处理[9]等优势,逐渐得到研究者们的重视及应用[10-16]。借助于DIC技术,宋义敏等[11]记录了岩石加载全程和断裂过程的试件表面散斑图像,对岩石的变形演化进行试验研究,但所用试件未预制切缝;赵程等[12]对含预制单裂纹的类岩石试件开展了单轴压缩试验,指出翼裂纹作为裂纹起裂、扩展的主要模式,始终影响着岩石的损伤演化过程;袁媛等[13]对含不同填充裂隙大理岩的单轴压缩破坏过程进行观测,发现当裂隙无填充时,试件在宏观上表现为翼裂纹和反翼裂纹两种主导破坏形式,在细观上表现为较明显的张拉破坏趋势。

基于已有研究成果可知,含单一裂纹岩石试件,当所受单轴压力与裂纹面成一定角度时,裂纹处于复合应力状态。然而,岩石试件的几何形状、预制切缝与加载力之间的角度,会对裂纹的断裂机制和损伤特性造成一定的差异。现有研究多使用长方体岩石试件,采用人字形切槽巴西圆盘(cracked chevron notched Brazilian disc,CCNBD)试件展开的研究相对较少。此外,从细观尺度对复合应力状态下岩石的损伤演化过程、全场域的变形分布特征和裂纹的扩展机制等方面的研究还有待进一步的探讨。

本研究采用CCNBD砂岩试件进行试验,通过对切缝施加不同角度荷载获取复合应力状态。借助DIC方法测量试件中心处的裂缝开口位移(crack mouth open displacement,CMOD)、观测面的应变场和位移场;通过分析试件加载全程的应变场和位移场的演变规律,研究了复合应力状态下岩石的损伤演化及裂纹扩展特征。

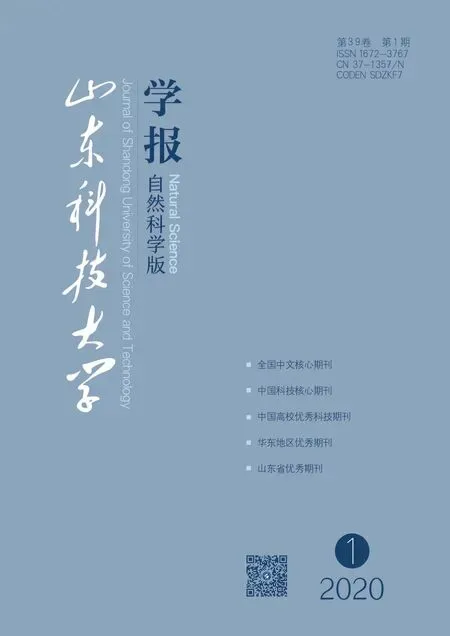

图1 人字形切槽巴西圆盘试件的几何形状及加载夹具Fig. 1 Geometry and test fixture of CCNBD specimen

1 试件制备与试验

1.1 试件制备

试验用砂岩取自山东省莒南县地下50~60 m,其密度为2.40 g·cm-3,单轴抗压强度为57.93 MPa,抗拉强度为3.66 MPa,弹性模量为5.12 GPa。试件按照国际岩石力学学会推荐的CCNBD试件制作标准进行加工[17],其几何形状和加载夹具如图1所示。

在图1(a)中,CCNBD试件的厚度B=25.00 mm,试件半径R=24.75 mm。人字形切缝,位于圆盘(短圆柱)的轴截面上,是在圆盘两底面的直径处进刀,由圆盘两底面向内对称切割得到,切缝在试件中间贯通。人字形切缝在圆盘底面和贯通处的半长分别为a1=18.95 mm、a0=6.55 mm。

1.2 试验

试验在CMT5105微机控制电子万能试验机上进行,加载速率为0.1 mm/min。荷载方向与切缝的夹角为试件的加载角度β(见图1(b)),依次选取β为15°、30°、45°、60°和75°,每种加载角度至少进行3组试验。对每一个试验的全过程,用IDS工业相机(型号UI-1490LE-M-GL)记录试件表面的变形信息,采集图像的速度为8 帧/s。以初始时刻(未加载时)的散斑图像为参考,采用GOM公司的DIC软件对采集图像进行分析,获得试件中心处的裂缝开口位移、观测面的应变场和位移场等参数。

2 试验结果

本部分将给出:不同加载角度下,试件的加载曲线、应变场(最大主应变ε1、剪切应变γ)和位移场(水平位移DX、竖直位移DY)的演化云图。

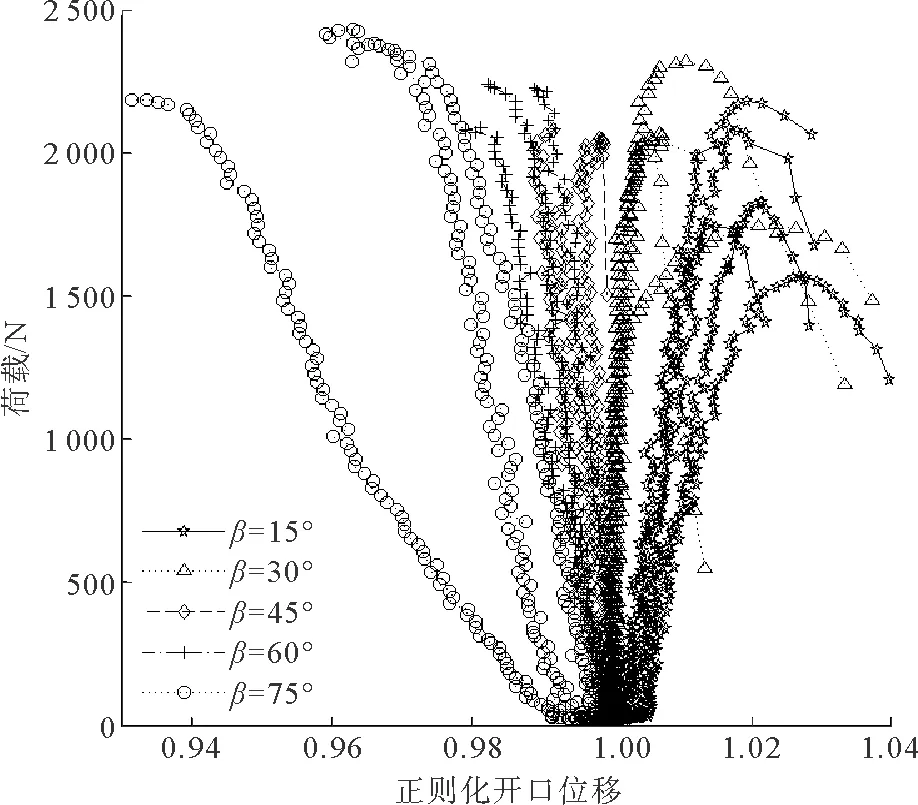

2.1 加载曲线

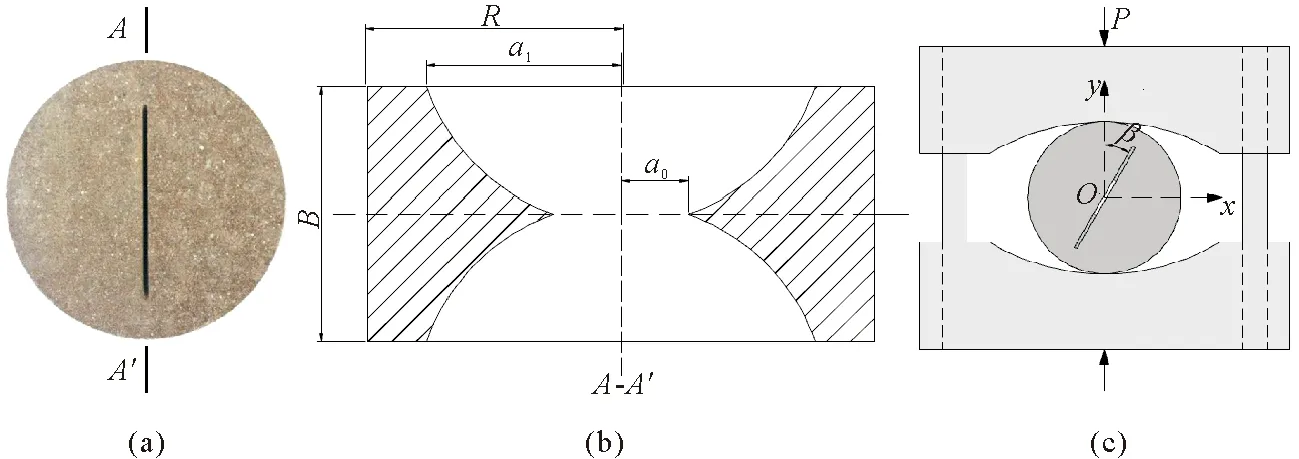

不同加载角度试件的加载曲线如图2所示。根据图中曲线特征,可以将试件加载全程划分为5个阶段:加载初期,加载曲线呈上凹型增长;随后,曲线基本呈线性增长;在峰值荷载前,曲线呈非线性增长;峰值荷载后,曲线呈非线性降低;最后,曲线呈陡降的趋势。

图2 不同加载角度试件的加载曲线Fig. 2 Load-displacement curve of specimens under different loading angles

图3 β=15°时试件的加载曲线Fig. 3 Load-displacement curve of specimen with β=15°

2.2 应变场的演化

为分析整个加载过程中应变场的演变规律,在图2所给加载曲线的5个特征阶段,任选取一点进行标识。以选取的5个标识点代表加载曲线上的5个特征阶段,根据5个标识点所对应的应变场,分析整个加载过程中应变场的演化规律。以β=15°时3#试件的加载曲线为例,标识点的选取如图3所示。

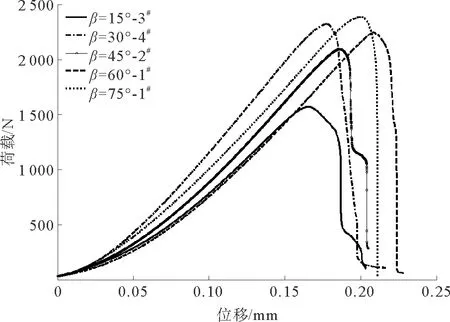

表1给出了不同加载角度下试件最大主应变、剪切应变、水平位移和竖直位移4个参数在标识点1~5处的最大值,从中可以发现,随着加载阶段的递进,各加载角度下上述4参数的最大值呈现逐渐增大的趋势。

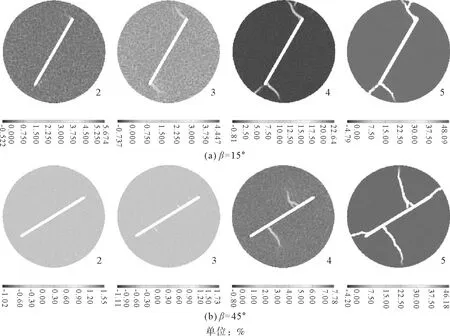

2.2.1 最大主应变场的演化

各加载角度下最大主应变场的演化规律,如图4所示(限于篇幅,仅给出β=30°和β=60°时两组结果)。随着各阶段的递进,ε1在数值上呈现逐渐增大的趋势,在分布上则体现出愈加显著的不均匀变形现象。其中,在所有标识点1处,ε1分布相对均匀,除β=15°和β=75°时,在切缝尖端存在应变集中现象;在所有的标识点2处,切缝尖端的应变集中现象均有不同程度的显现;在所有标识点3处,应变集中带开始形成,起源于切缝尖端或切缝上某点,向加载点处扩展,且随着β角的增大,应变集中带的起源点由切缝尖端向试件中心移动;在所有标识点4处,除β=45°时,前一阶段形成的应变集中带均发生明显的扩展,但在β=45°时,有新的应变集中带在切缝上某点处形成;在所有标识点5处,原有应变集中带进一步扩展,ε1值迅速增大,而β=45°时又形成一条新的应变集中带,起源于另一侧切缝上某点处。

表1 不同加载角度下试件最大主应变等参数在标识点1~5处的最大值

另外,在标识点4或者5处,除β=45°外,出现两条新的应变集中带,走向大致平行于切缝,起源于试件边缘某处,指向切缝尖端或切缝上某一位置处。

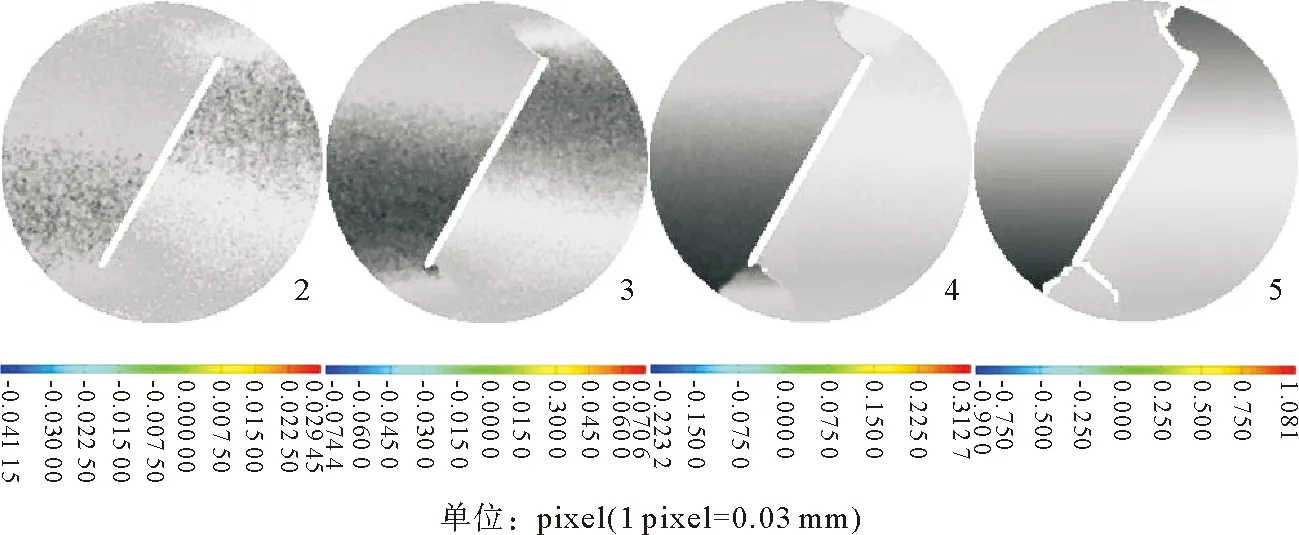

2.2.2 剪切应变场的演化

各加载角度下剪切应变场的演化规律,如图5所示(限于篇幅,仅给出β=30°和β=60°时两组结果)。总体上来看,剪切应变场的分布以及演变规律,同最大主应变场大致相同。此处需要指出的是,为了更贴切地描述沿着裂缝方向的剪切应变,图5给出的剪切应变场,是在新坐标系下的值。新坐标是将初始坐标系(初始坐标系xOy如图1(c)所示)顺时针转动β角,使得y轴与裂缝重合得到的。

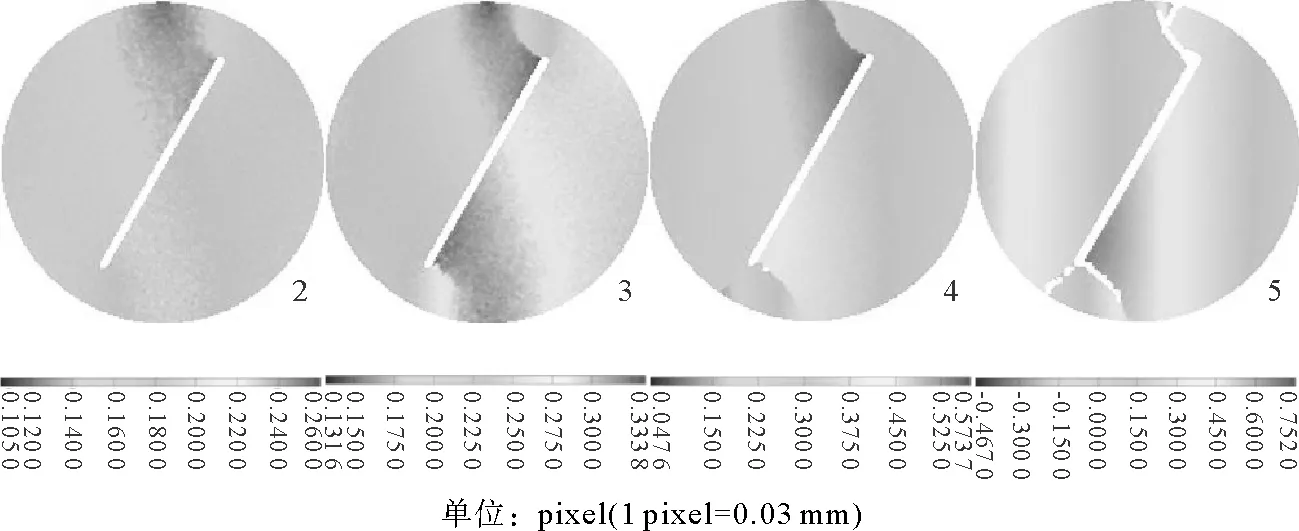

2.2.3 水平位移场的演化

在不同加载角度下,所有试件的水平位移场,呈现大致相同的演变特性,图6仅给出了4#试件β=30°时,标识点2~5所对应的DX云图。由图可见,DX的分布,基本上是以切缝为轴线,呈反对称分布。对于顶部的切缝尖端,其上部和右下的区域,向右侧移动。相反的,底部的切缝尖端,其下部和左上的区域,向左移动。且随着荷载的增大,DX绝对值逐渐增大。当位于左右位移交界处的岩石材料,不能继续承受这种相反方向位移的作用,张拉裂缝由此产生。图6也直观表明,裂缝的位置正处于相反方向位移交界处。

图4 不同加载角度标识点2~5所对应的最大主应变场的演化Fig. 4 Evolution of the major principal strain field corresponding to points 2-5 for different loading angles

图5 不同加载角度标识点2~5所对应的剪切应变场的演化Fig. 5 Evolution of shear strain field corresponding to points 2-5 for different loading angles

图6 β=30°时标识点2~5所对应的水平位移场的演化Fig. 6 Evolution of horizontal displacement field corresponding to points 2-5 for β=30°

2.2.4 竖直位移场的演化

在不同加载角度下,所有试件竖直位移场的演化,也呈现相似的规律。图7为4#试得β=30°时,标识点2~5所对应的DY云图。由图可见,试件在荷载作用下,整体沿竖直方向被压,压缩变形集中在试件中部,且压缩程度从试件加载端向固定端减小。另外,随着载荷增大,裂缝逐渐形成,竖向位移场的分布发生较大变化,相比于水平位移场。

图7 β=30°时标识点2~5所对应的竖直位移场的演化Fig. 7 Evolution of vertical displacement field corresponding to points 2-5 for β=30°

3 分析与讨论

3.1 应力状态分析

随着加载角度的变化,切缝是否张开或与闭合,可以通过测量CCNBD试件中心位置处,裂缝的开口位移(CMOD)来推断。通过分析整个加载过程中记录的图像,测量相应的CMOD值,并将其正则化(除以试件未加载时试件中切缝的原始宽度),得到不同加载角度的裂缝开口位移曲线(图8)。

从图8可以看出,当β=15°和30°时,加载过程中CMOD增大,表明切缝受张拉而张开,且β=15°时增幅较大;当β=45°、60°和75°时,加载过程中CMOD逐渐减小,表明切缝被压缩而发生闭合,且β越大,切缝闭合程度越大。这与Erarslan等[7]利用CMOD传感器所得结果相同。由此可推断,当β=15°和30°时,垂直于切缝面的有效法向应力为拉应力,切缝处于拉剪复合应力状态;当β=45°、60°和75°时,垂直于切缝面的有效法向应力为压应力,切缝处于压剪复合应力状态。

3.2 损伤演化分析

不同加载角度的试验结果均表明,复合应力状态下岩石的损伤演化过程具有明显的阶段性,这一现象在其他文献也已报道[12]。依据试件加载曲线特征和全场应变与位移的演化规律,将演化过程划分为5个特征阶段:压密阶段、线弹性阶段、塑性硬化阶段、塑性软化阶段和破坏阶段,依次对应加载曲线的上凹型增长、线性增长、非线性增长、非线性降低和陡降5个阶段。

图8 不同加载角度下CMOD曲线Fig. 8 CMOD curve for specimens under different loading angles

通过分析不同加载角度试件加载过程中应变场的演变规律,推断试件在各加载阶段的主要活动。在试件的压密阶段,各加载角度在压密阶段的应变场可见,最大主应变ε1和切应变γ的分布都较为均匀,仅在β=15°及75°时,在切缝两端存在应变集中现象。在该阶段试件中的原有微缺陷在荷载作用下逐渐被压密实,但尚未萌生裂纹。

图4和图5中标识点2处的应变场处于线弹性阶段,此时各加载角度下的试件在切缝两端的应变集中现象均有不同程度的显现。这是由于荷载的不断增加,致使应变于切缝两端不断累积,试件原有的抗力结构被破坏,并开始孕育微裂纹。

塑性硬化阶段的应变场如图4和图5标识点3处所示。在此阶段,显著的变形局部化现象显现,开始呈现应变集中带。集中带起源于切缝端部,以曲线路径向加载点处扩展。需要说明的是,试验观测到的岩石不均匀变形现象始于68%~79%Pmax时,在荷载为92%~98%Pmax时变形不均性变得更为显著,且ε1所体现的变形不均性比γ更为明显。分析认为,试件受张拉应力作用,先于切缝尖端或切缝中某一位置处发生张拉变形,随荷载的进一步增加,在切应力作用下,发生剪切变形。在峰后阶段,上述应变集中带区域内的裂纹向加载点方向快速扩展,最终发展成为翼裂纹。试验中的翼裂纹为拉剪复合型裂纹,且拉伸机制在其萌生及扩展过程中占据主导地位。

图4和图5标识点4处给出了峰后塑性软化阶段的应变场。可以发现,当β=15°和30°时,由试件圆周边缘向切缝尖端或切缝上某一位置处出现了应变集中带,且该应变集中带区域内ε1所体现的变形不均性比γ更为明显;当β=45°时,在近固定端一侧,切缝上的某一位置处出现了应变集中带,该新生应变集中带区域内所体现的变形不均性比上一阶段在切缝尖端处的应变集中带更为明显。这都表明了随着翼裂纹的扩展,试件的承载位置迅速发生了转移。

从图4和图5标识点5处的应变场可以看出,在破坏阶段,当β=45°时,在近加载端一侧,切缝上的某一位置处也出现了应变集中带,且该应变集中带区域内所体现的变形不均性亦是比塑性硬化阶段中在切缝尖端处的应变集中带更为明显;当β=60°和75°时,由试件圆周边缘向切缝尖端或切缝上某一位置处出现了应变集中带。这一阶段出现的应变集中带,ε1比γ更能够体现试件的变形不均性。分析认为,在峰后阶段,翼裂纹快速扩展,试件的承载位置大致转移到翼裂纹扩展方向与切缝尖端至圆周边缘延伸方向所包络的区域,次生裂纹在该区域由试件圆周边缘迅速起裂,向切缝尖端或切缝上某一位置处快速扩展。此外,试件在外加荷载作用下是先产生了张拉变形,随后产生剪切变形的。因此认为Erarslan等[7]将其试验中观察到的次生裂纹定性为剪切裂纹是不准确的。

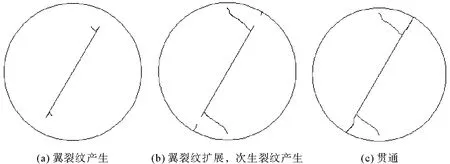

翼裂纹和次生裂纹的扩展导致了试件的断裂破坏,两者的扩展过程如图9所示。翼裂纹与次生裂纹在形成上存在先后次序,翼裂纹的出现早于次生裂纹。在本文中,翼裂纹是指由切缝尖端或切缝上某一位置向加载点的方向生成裂纹。随着翼裂纹的扩展,试件的承载位置发生变化,形成从圆盘的柱面向试件内扩展的裂纹,此裂纹称为次生裂纹。需要说明的是,次生裂纹的扩展是一个非常快且不稳定的过程,仅占据试件加载全程的5%左右,且随着加载角度的增大,次生裂纹的扩展过程愈加快速。

综上可知,复合应力状态下,试件中出现的翼裂纹和次生裂纹均是拉剪复合型裂纹。其中,拉伸机制在翼裂纹的扩展过程中占据主导地位;因加载角度的不同,拉伸机制与剪切机制在次生裂纹的扩展过程中所占比重有所不同,这有待进一步的探讨。

图9 试件中裂纹的扩展过程Fig. 9 Propagation process of crack in the specimen

3.3 裂纹扩展特征

试件断裂后,翼裂纹与次生裂纹的分布形态如图10所示。由图10(a)-(e)可见,翼裂纹的起裂位置,随加载角度的增大,由切缝尖端向试件中心靠近,但均向加载点方向扩展,扩展路径在试件表面呈现出分岔、弯曲等特征;次生裂纹由试件圆周边缘起裂,向切缝尖端或切缝上某一位置处,大致沿切缝平行方向扩展,且扩展路径较为平直。如图10(f)-(g)所示,翼裂纹贯通试件时,在试件柱面形成一条近乎直线的尾迹;而从图10(h-i)可见,次生裂纹贯通试件时,在试件柱面形成的尾迹较弯曲。

图10 不同加载角度下试件侧面裂纹的分布形态((a)-(e) 观测面,(f)-(g) 翼裂纹断裂线,(h)-(i) 次生裂纹断裂线)Fig. 10 Distribution of surface cracks under different loading angles ((a)-(e) Observation surface,(f)-(g) Fracture line of wing crack,(h)-(i) Fracture line of secondary crack)

4 结论

基于DIC方法,分析了复合应力状态下砂岩CCNBD试件的损伤演化过程和裂纹扩展特征,得出如下结论:

1) 当加载角度为 15°和30°时,试件处于拉剪复合应力状态;45°、60°和75°时,试件处于压剪复合应力状态。复合应力状态下,岩石的损伤演化过程具有明显的阶段性。

2) 翼裂纹始于塑性硬化阶段,于切缝尖端或切缝上某一位置开始起裂,起裂位置随加载角度增大向试件中心靠近,但均以曲线路径向加载点扩展,并在峰后阶段快速扩展,贯通试件时在柱面上形成的尾迹较为平直。其扩展过程先发生张拉变形,后随荷载增加发生剪切变形,所得翼裂纹是拉剪复合型裂纹,且拉伸机制在其扩展过程中始终占据主导地位。

3) 次生裂纹由圆周边缘起裂,向切缝尖端或切缝上某一位置处快速扩展,是因试件承载位置在峰后阶段随翼裂纹的快速扩展迅速转移而产生的。其扩展过程快速而不稳定,但亦是先发生张拉变形,后发生剪切变形,所得裂纹是拉剪复合型裂纹。与翼裂纹不同,其在试件表面的扩展路径较平直,在柱面上形成的尾迹较为曲折。此外,随加载角度的变化,拉伸机制与剪切机制在次生裂纹的扩展过程中所占比重不同。