铁路罐车筒体环缝埋弧焊工艺

李永军 贾汝唐 张出蕾 邵辉

摘要: 以GQ80铁路罐车产品为例,分别从产品与母材、焊接的填充材料、焊前准备包括坡口形式、焊前清理及焊前装配、焊接工艺包括焊接顺序、焊接方法及焊接操作要点,焊后检验等几个方面系统全面地介绍了铁路罐车筒体环缝埋弧焊的焊接工艺。

关键词: 铁路罐车; 筒体环缝; 埋弧焊; 焊接工艺

中图分类号: TG 442

Abstract: Taking the GQ80 railway tank car as an example, girth submerged arc welding process of the railway tank car was systematically and comprehensively introduced from aspects of products and base materials, filler materials, prewelding preparations including groove form, prewelding cleaning and prewelding assembly, welding process including welding sequence, welding method and welding operation points and postwelding inspection.

Key words: railway tank cars; cylinder girth; submerged arc welding; welding process

0 前言

铁路罐车因为装载大多数介质均属于油脂化工等危险性产品,并且由于罐体的拼接是以焊接的形式进行[1],一旦因为焊缝质量出现问题则可能导致气体泄漏等问题而带来灾难性的危害,所以保证罐体的焊缝的焊接质量成为首要任务。特别是在罐体环缝和纵缝的埋弧焊焊接过程中,罐体的环缝焊接更容易在焊接操作过程中产生缺陷,这主要是因为在焊接时,筒体随着滚轮架转动,焊丝的位置决定了焊缝的成形,如内环缝焊接时焊丝距离圆周中心位置偏移量过小或外环焊接偏移量过大时,焊缝中心易凹陷、熔深减小易产生未焊透及未熔合现象;内环焊接时偏移量过大或外环焊接时偏移量过小时,焊缝中心凸起,两侧易咬边,焊缝余高大,熔深增加,为了避免因为焊丝位置不正确而影响焊接接头的质量,现以GQ80铁路罐车筒体及封头环缝焊接为例,介绍在以埋弧焊焊接工艺焊接时,如何正确的控制焊丝的位置以保证焊接接头的质量。

1 产品与母材

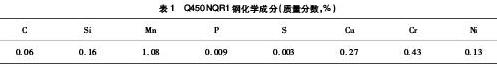

GQ80铁路罐车产品图如图1所示,GQ80型轻油罐车罐体板材采用符合运装货车[2003] 387号文的高强度耐大气腐蚀钢Q450NQR1,化学成分见表1,封头与筒体壁厚均为10 mm,直径3 120 mm,总体长度12 400 mm,由于其含碳量相对较低,具有良好的焊接性[2]。

2 焊接填充材料

考虑到生产的效率,焊接方法选用效率较高的埋弧焊(SAW)进行焊接,从母材强度角度考虑,焊丝种类选择符合TB/T 2374—2008《铁道车辆用耐大气腐蚀钢及不锈钢焊接材料》的埋弧焊丝TH550NQⅢ, 焊丝直径为5 mm,其化学成分见表2,埋弧焊焊剂选择使用SJ101,定位焊焊缝选择焊条电弧焊(SMAW),主要考虑焊条电弧焊操作灵活,焊条选用J556NiCrCu,焊条直径为 4 mm。焊条、焊剂在使用前按供应商规定进行烘干,以防止吸潮,烘干温度350~380 ℃,烘干1~2 h,100 ℃保温,随用随取。

3 焊前准备

3.1 坡口形式

根据母材厚度及焊接工艺的特点,采用双面进行焊接,可以更好的控制焊接应力和变形,试验中采用Y形坡口,坡口角度70°,钝边高度为5 mm,坡口形式如图2所示。

3.2 焊前清理

焊前应将焊缝坡口位置及坡口表面两侧15~20 mm范围内的铁锈、油污等清理干净并打磨出金属光泽,以防止焊接过程中产生气孔等缺陷。内环缝焊接之后外环缝焊焊接之前,如因内环缝焊完后反面有因电流过大而引起的烧穿或者焊瘤等缺陷时,应采用机械修磨或者碳弧气刨等方式进行清根,但应注意的是碳弧气刨清根后在焊接之前应将清根后的渗碳层打磨干净,以避免因渗碳而影响焊接质量。

3.3 装配

装配时为了保证装配的精度及尺寸要求,按照标准要求检查组对质量,组对间隙应0~2 mm,错边量不大于1.5 mm,焊前在焊缝两侧各20 mm处打上样冲眼,每隔1 m打一处,防止焊缝焊偏。采用焊条电弧焊进行定位焊缝,定位焊焊缝的长度为20~30 mm,且保证填满弧坑以防止裂纹的产生,间距为200~300 mm,定位焊焊缝若出现缺陷如现裂纹、气孔等,应将其清除后重新焊接,定位焊后,应彻底清除熔渣。

4 焊接工艺

4.1 焊接顺序

先焊内环焊缝,内环缝焊接采用埋弧焊小车放入罐体内部焊接,外部加焊剂垫支撑,后焊外环焊缝,外环缝焊接采用龙门式悬臂吊焊接小车或十字悬臂架焊接臂悬空焊的双面埋弧焊焊接工艺。

4.2 焊接工艺参数

采用SMAW方法进行了定位焊,然后采用SAW方法进行正反面在焊接。焊接工艺参数见表3。

4.3 内环焊缝操作要点

4.3.1 焊接位置

焊接时,焊丝应逆转动方向距焊件圆周中心位置偏移一定距离,内、外环缝偏移量均为30~50 mm,内环呈上坡焊,外环呈下坡焊,这是为了有利于熔池及熔渣的凝固(内环焊接时,保证熔池及熔渣在最低点凝固,外环焊接时,保证熔池及熔渣在最高点凝固),从而保证焊缝成形美观,焊接时,正确的焊丝与内外环缝的焊接位置如图3所示(a为焊丝偏移量)。内环焊接时,将焊接小车吊入罐内,推到合适的焊接位置,以保證其有合适的焊丝偏移量,焊接时焊接小车在筒体上行走,行走方向与筒体转向相反,速度应与筒体转动速度相等,以保证焊丝偏移量不发生改变,上坡焊角度不变,从而保证整道焊缝都在最佳位置施焊,焊缝成形美观。外环缝焊接采用龙门式悬臂吊焊接小车或十字悬臂架焊接臂焊枪对准焊接位置,调整好焊丝偏移量,如在实际中速度不等速,可通过暂停筒体或调节焊接小车速度来调整,以使其焊丝偏移量控制在合适范围内。

4.3.2 焊丝对中位置

通过调整焊丝位置,使焊丝中心线对准待焊焊缝中心,一般用指针,以防止焊偏。如果焊丝中心线偏离待焊焊缝中心,易造成内、外环焊缝中心不在一条直线上,从而引起未焊透。焊接时,如果出现偏移,可以通过调节焊接小车或悬臂架的相对位置保证焊丝与焊缝中心一致。

4.3.3 焊丝伸出长度

焊丝的伸出长度一般为焊丝直径的6~10倍,焊前通过调整机头使焊丝伸出长度控制在30~50 mm之间,焊丝伸出长度过长则导致焊丝电阻热增加,熔化速度加快,结果使焊缝熔深变小,余高变大,焊丝伸出长度过短则容易烧坏导电嘴。

内环焊接时由于焊接小车在筒体上行走,故焊丝伸出长度不会发生改变,焊前调节到合适的位置即可。外环焊接时,由于焊接小车(悬臂架)固定或罐体可能发生颤动,焊丝伸出长度会发生变化,焊接电流和电弧电压波动较大,造成焊缝成形不良,要随时观察在焊丝伸出长度发生变化的同时时调节焊枪高度以保证焊接过程的稳定。

4.3.4 焊接过程

焊接开始后,首先要观察电压表及电流表,检查焊接电流与电弧电压与工艺参数是否相符,如不相符,则迅速调整,直到相符。观察第一个样冲眼,确定指针是否对正,如指针未对正,应快速加以调整,并立即画一个样冲加以检验,直至对正。焊前,在距离引弧点200 mm处打上第一个样冲眼,然后每隔1 200 mm均匀的打上样冲眼。

在整个焊接过程中,都要随时观察焊接电流、电弧电压及焊缝成形状况,以便随时做出调整,还要随时注意焊丝偏移量是否发生改变,焊剂是否足够,焊剂斗流动是否顺畅,样冲是否对正等。

收弧时,易产生弧坑未填满等缺陷,因此收弧时收弧的位置应该从引弧点开始压过30~40 mm,先停止筒体转动及焊接小车行走,稍等片刻,待弧坑填满后再熄弧。

4.4 外环焊缝操作要点

经外观检验内环焊缝合格后,将罐体吊至外环焊接胎架上,经过焊前清理,开始外环焊缝焊接,其采用悬空焊,除不采用焊剂垫外,其他焊接过程与内环焊缝基本相同,但要注意以下4点[3-4]:①埋弧焊双面焊时,要求内环焊道熔深达到板厚的40%~50%,为防止烧穿。外环焊道要求熔深达到板厚的60%~70%,主要是为了保证焊透,因此外环焊缝焊接时,焊接工艺参数比内环焊缝焊接时稍高,焊接时一定要注意随时调节焊接电流等焊接参数;②外环焊接时,焊机放置在门行车平台上,焊机小车不行走,只是随着罐体的转动而进行焊接,调整好焊丝偏移量,在焊接过程中,由于罐体圆度不够,焊丝偏移量会发生改变,导致焊缝成形不良,这就要求我们在焊接过程中注意观察,通过听焊接声音及焊缝成形等加以辨别,利用焊机上的调整前后旋钮进行调整,没有调整旋钮的焊机则要停机进行调整,当然最有效的措施便是加强组对质量,保证筒体的圆度;③外环焊接时,调整好的焊丝伸出长度也会由于罐体圆度不够而发生改变,可以通过调整门行车平台或焊接悬臂架高低和调整焊机上的调整上下旋钮来保证其控制在合适的范围内;④收弧时,由于只有罐体转动,因此只先停止罐体转动,根据经验估计弧坑填满后再熄弧。

5 焊后检验

5.1 外观检验

焊后进行外观检验,焊缝的验收标准根据工艺文件和图纸要求,焊缝宽度为18+5-2mm,余高为0~3 mm,咬边深度不大于0.5mm,焊缝不准有裂纹、未熔合、未焊满、气孔、焊瘤、焊穿、焊接接头不良、电弧擦伤、夹渣等缺陷,对超出标准的缺陷,彻底清除后,补焊合格并打磨圆滑过渡,母材不允许有电弧擦伤,焊接接头应修磨圆滑过渡,以防止出现应力集中。

5.2 射线检验

封头拼接焊缝采用胶片法射线照相,2个封头检测结果均符合NB/T 47014.2—2015《承压设备焊接工艺评定》规定的III级,罐体直筒焊接接头采用实时成像检测,锥筒及锥筒与封头环缝采用计算机射线照相检测,避免产生不合格的内部缺陷而存在缺口,因应力集中的存在而导致在运行过程中出现裂纹等缺陷在造成灾难性的后果。

5.3 力学性能试验

焊接接头的力学性能试验见结果表4。

6 结束语

通过对GQ80铁路罐车筒体环缝埋弧焊焊接工艺的分析,在采用埋弧焊进行焊接GQ80铁路罐车筒体环缝时,从焊接工艺的各个环节进行控制,特别是在操作上通过对焊接过程中的焊丝位置的不断调整,使焊丝中心线对准待焊焊缝中心,通过焊丝位置的调整来保证焊缝的质量,从很大程度上改善了GQ80铁路罐车筒体环缝的一次焊缝成形质量,保证了焊接产品质量合格率的同时也大大的促进了企业的生产效率,减少了焊缝的返修次数,减少了成本的消耗,此工艺方法已经得到部分企业认可并大力推广应用。

参考文献

[1] 闫兴贵, 赵国英. DPTIG与TIG组合焊在储罐上的应用[J]. 焊接, 2018(5): 45-47.

[2] 贾汝唐, 王建红, 党军旺. GQ80型罐车罐体焊接接头试验工艺[J]. 机械制造文摘——焊接分册, 2016(3): 32-36.

[3] 李永軍, 罗朝伟. GQ70罐车封头环缝埋弧焊操作技术[C]. 西安: 第四届数控机床与自动化技术高层论坛, 2013.

[4] 王有君, 李小冬, 任建武, 等. GQ(80)型铁路轻油罐车罐体环缝焊接技术[J]. 铁道技术监督, 2015, 43(4): 37-38.