挖掘机大臂根部连接件铸造成型工艺优化

梅 静,李晓虎,文仁兴

(1.四川化工职业技术学院,四川泸州 646099;2.四川海特铸造材料有限公司,四川简阳 641400)

0 引言

挖掘机大臂与车架的连接零件大根臂部凸台(BOSS),是挖掘机大臂的关键组成部分之一。本产品早期采用锻件与圆钢焊接生产的工艺,然而在挖掘机的使用过程中,大根臂凸台承载了各方向的交变载荷,所以焊接处存在较大的开裂风险。相比较于锻造、焊接等生产方式,铸造具有生产成本低,开裂风险小等优势。因此,调整该产品工艺为铸钢整体铸造成型。为了缩短开发试制周期,企业采用了PROCAST 软件对铸件成型工艺过程进行了数值分析,预测了铸件缩孔、缩松位置以及热裂纹倾向。通过实践证明,计算机模拟技术与铸件工艺设计的紧密结合,达到了优化工艺设计,提高产品经济效益与竞争力的目的。

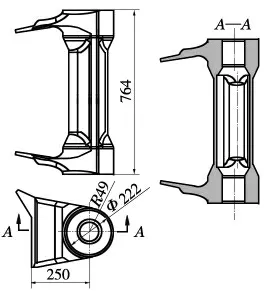

1 大根臂凸台结构特点及工艺设计

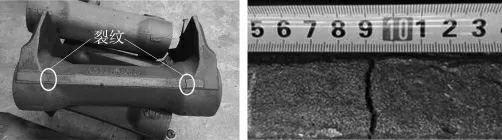

某大臂根部凸台铸件材质为ZG25,总长754 mm,宽171 mm,整体属于薄壁件,最薄处15 mm,最厚处67 mm,壁厚差较大,不允许有缩孔、缩松及夹杂等缺陷,通过表面荧光磁粉探伤不能有大于2 mm 的线性缺陷(图1)。该产品技术要求高,采用整体铸造工艺难度较大。

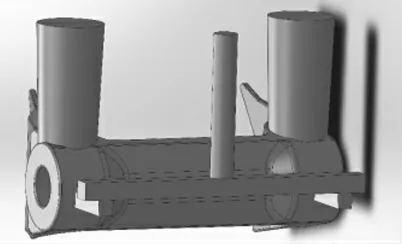

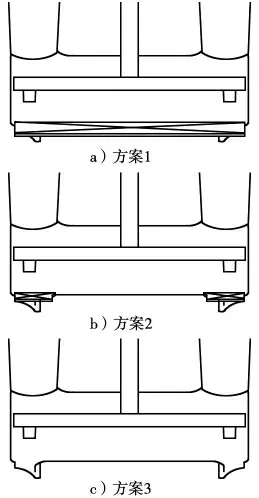

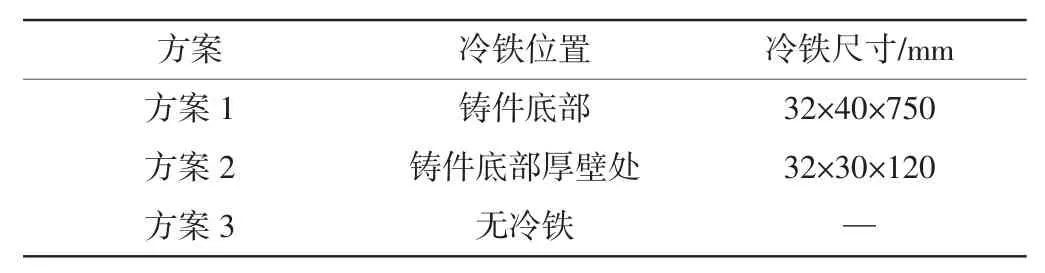

根据铸造设计手册,结合实际生产经验,该铸件工艺方案如图2 所示:为方便放置砂芯及检查合箱后各处尺寸,铸型只能水平放置;采用二氧化碳硬化水玻璃砂硅砂制造型芯及铸型;由于铸件两端耳部为壁厚最大处,内浇口的位置需满足该处的充填及补缩要求;根据顺序凝固原则要求,冒口需放置于铸件最后凝固处,利于排气,能满足补缩要求,故在轴耳台阶处设置2 个Φ150 mm×300 mm圆柱形冒口。本铸件壁厚差较大,且铸造材料ZG25 有较大的铸造应力,所以考虑在壁厚较大处设置冷铁。为防止因冷铁的激冷作用导致铸件轴孔中部薄壁处形成间隙裂纹,本工艺采用外置长条形冷铁,材质为Q235,水平放置于铸件底部,尺寸为32 mm×40 mm×750 mm(图3a)。

图1 大臂根部凸台铸件

图2 BOSS 铸件冒口

按以上工艺优化,实际生产后发现,在铸件轴孔台阶处出现热裂纹(图4)。经分析认为,该外置冷铁虽然与铸件轴孔薄壁处未有直接接触,但两者间间距较小,冷铁对薄壁区域存在一定的激冷作用,导致壁厚部位与薄壁部位的传热差加大,收缩不均加剧,从而使热裂风险增加。因此,方案2 中外置冷铁应考虑避开薄壁部位,放置两块冷铁于铸件壁厚最厚处,尺寸为32 mm×30 mm×120 mm(图3b)。放置时设置适当的斜度,以防止冷铁间隙裂纹。

根据铸件结构分析,耳部与轴间过渡圆角半径较大,可以分散该处应力,所以提出方案3:不设置冷铁,以减少冷铁激冷作用导致的气孔等其他铸造缺陷(图3c)。

3 种冷铁设置的方案比较见表1。

图3 冷铁放置方案

图4 铸件热裂纹

表1 冷铁设置方案的比较

2 数值模拟与分析

2.1 网格划分及边界条件设置

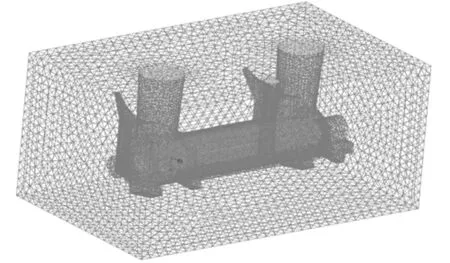

应用ProCAST 软件对铸件的3 种工艺方案进行数值模拟。模型采用Pro/E 软件建模,导出为.igs 格式。使用MeshCAST模块划分网格,网格数量对模拟精度有很大的影响,通常网格数量越多,尺寸越小,计算结果越精准,但是计算量十分巨大,当网格数量超过一定值后,会导致计算效率下降,而精度却不会有大的变化。因此,在划分网格时,铸件、冷铁、浇注系统及冒口等部位,网格大小为10 mm,铸型部分网格大小为40 mm,同时采用非均匀自适应网格,以降低模型复杂部位的网格划分计算量,提高模拟精度。网格划分完成后,需对网格质量进行检查、修复。检查是否含有严重扭曲变形的NEG-JAC 负雅可比单元,是否含有半径的比率小于0.001 的坏单元。当出现坏单元时,需对其进行平滑化处理。如果无法修复,就需要修改原始实体模型。

图5 为划分网格后的铸件和铸型有限元模型。

图5 有限元模型

在ProCAST 前处理中设置材料参数、边界条件、初始条件等[1]。具体前处理的参数如下:

(1)设定材料的种类:铸件材料铸钢ZG25,砂芯及铸型材料为二氧化碳硬化水玻璃硅砂。

(2)设定界面交换系数:冷铁与铸件之间为2000 W/(m2·K);铸型与砂型之间为300 W/(m2·K);铸件与铸型型、冷铁与铸型之间为界面接触一般。

(3)边界条件设定(初始模拟设定):浇注时间为25 s,浇注温度为1565 ℃,表面散热条件为空冷。

(4)重力常压浇注,计算终止温度1132.8 ℃。

2.2 数值模拟结果与分析

在工艺参数相同的条件下,对3 种铸造方案进行数值模拟(图6)。由铸件铸液充型过程可见,整个充型过程较为平稳,未见铸液飞溅冲击现象。

图6 铸液充型过程

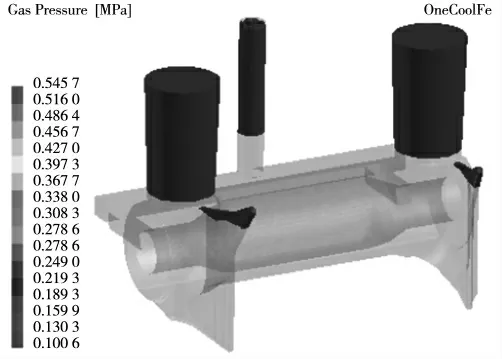

图7 为某一时刻未充填型腔区域的气体分布(深色部分表示),由图7 可知,铸件耳部位置有气体无法排出,所以在该部位有出现填充不满的风险。在实际生产中,该处应设置出气孔或气针。

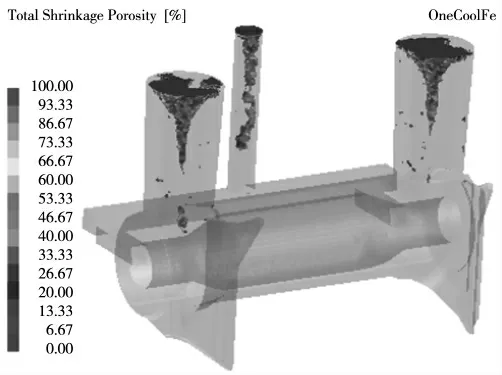

由缩孔预测图可知,缩孔主要分布于冒口中上部位,少量见于冒口底部,未见铸件上有缩孔分布(图8)。

图7 气体压强

图8 宏观缩孔预测

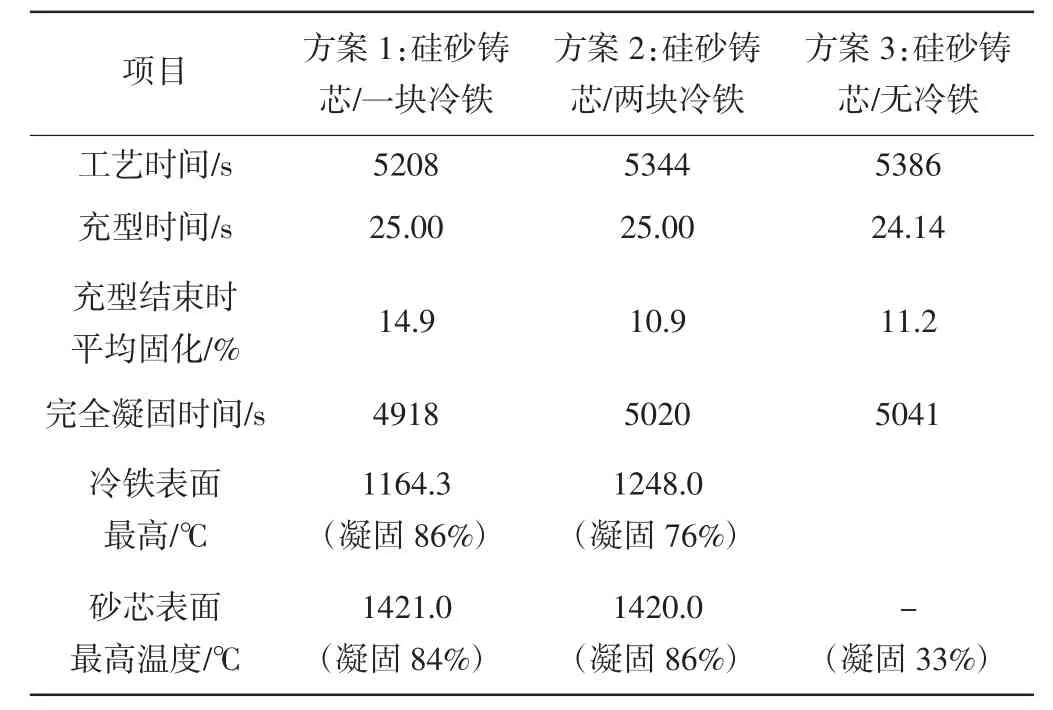

3 种方案模拟结果的数据见表2。其中,方案1 中冷铁的激冷作用显著,充型结束时平均固化率为15.1%,比其他两个方案固化率高,表明在充型过程中铸钢液流动性下降,冒口补缩能力变差,可能导致耳部最高处出现充型不满的风险;方案2 中冷铁尺寸减小,并改进放置位置后,充型结束时固化率为11.3%,保证了后续的填充效果,虽然冷铁表面最高温度达到1257 ℃,但仍低于Q235 的固相线温度1493 ℃,不会出现冷铁融化而铸焊于铸件上的现象;方案3,无冷铁时充填时间、充型结束时固化率以及铸件凝固时间与方案2 基本接近,但砂芯表面温温在凝固至32%时就达到最高1594.7 ℃,由于砂芯采用的二氧化碳硬化水玻璃硅砂材料具有高温溃散的特性,易出现轴孔粘砂的缺陷。

表2 充型和凝固数据摘要

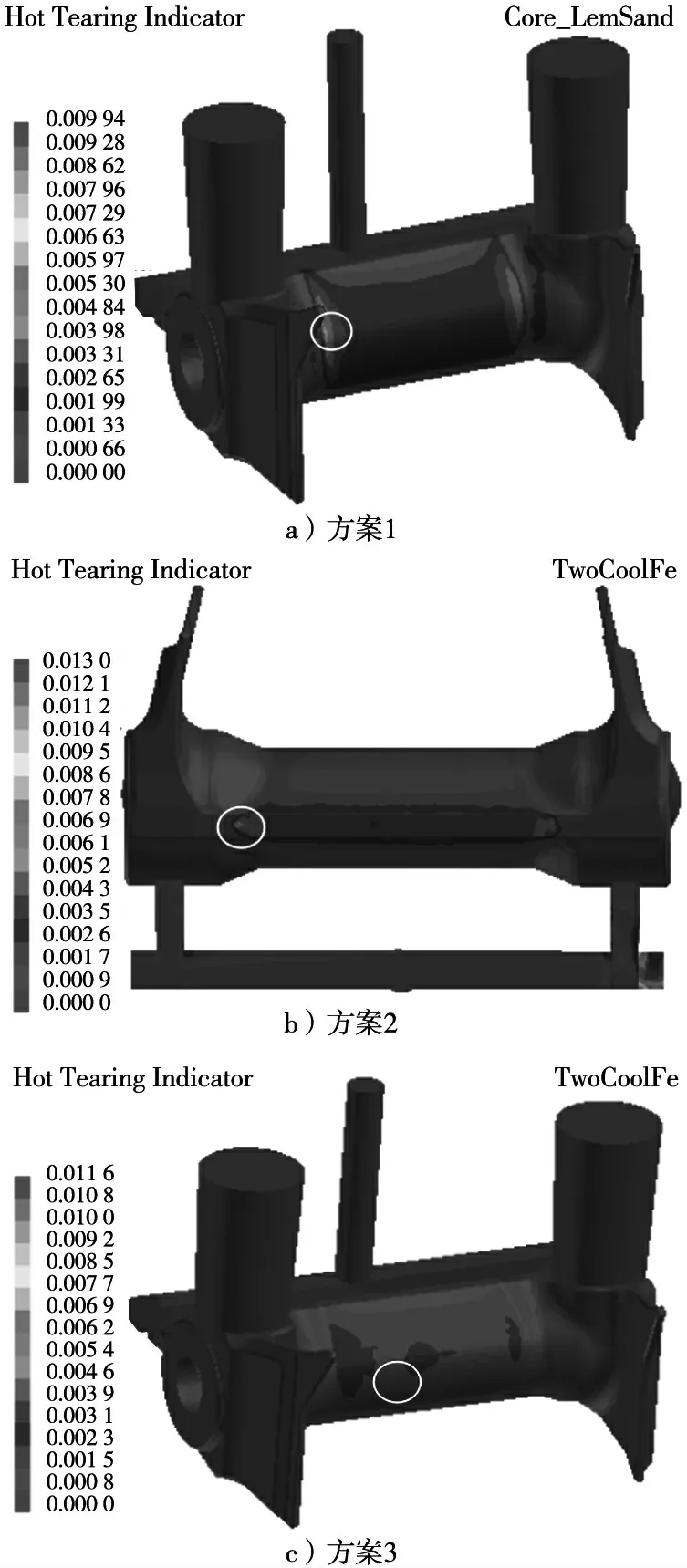

应用数值模拟软件PROCAST 提供的热撕裂因子(Hot Tearing Indicator,HTI)预测铸件在局部固化率达到99%时产生热裂纹风险的位置如图9 所示。

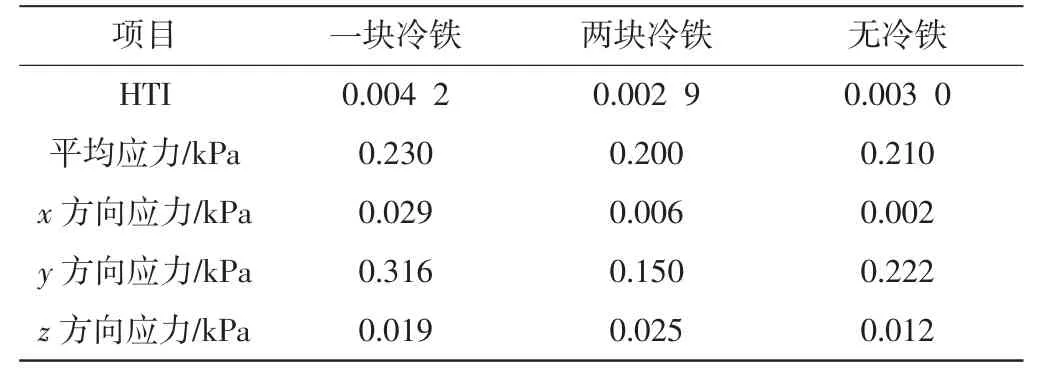

在易出现热裂纹区域采集HIT 数据,如表3 所示。由表3可知,设置一块冷铁时HIT 最大,设置两块冷铁或不设置冷铁时HIT 十分接近。所以,设置一块冷铁的铸造方案产生热裂纹风险最大,设置两块冷铁和不设置冷铁热裂风险基本相同。由分应力数据可见y 方向(平行于轴向)拉应力最大,产生的裂纹将垂直于轴向扩展,这与实际生产中形成的的裂纹形态一致。

图9 最大HTI 位置

综合以上分析,方案2 产生热裂纹的风险最小,但冷铁的激冷作用在实际生产中容易使铸件产生气孔,而且为防止形成冷铁间隙裂纹,要求冷铁在放置时有一定合理角度,增大了砂型制作难度。方案3 的热裂风险虽略比方案2 大,但是减少了冷铁的使用,降低了铸件气孔缺陷风险;轴孔因砂芯材料高温溃散的特性造成的粘砂问题,可将制作砂芯的材料更换为具有更好导热性的二氧化碳硬化水玻璃石灰石。通过模拟对比,将砂芯材料更换为石灰石砂后,热裂风险比方案2 更小(表4)。

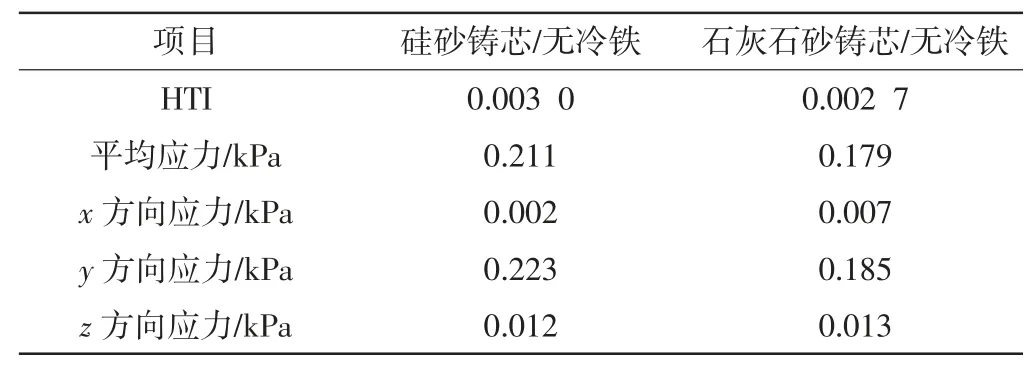

表3 潜在裂纹区最大HIT

表4 更换铸芯材料后潜在裂纹区的最大HTI

3 工艺验证

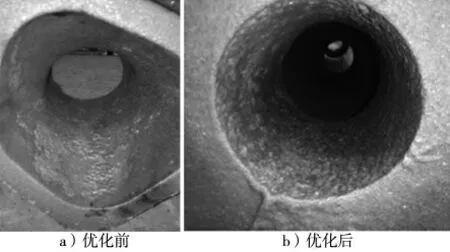

根据模拟结果,优化后的工艺方案采用石灰石砂制作砂芯,硅砂制作砂型,不设置冷铁通过试模,所得铸件与原工艺方案对比,消除了热裂纹,同时轴孔清砂容易,经抛丸后内孔无粘砂(图10)。经荧光磁粉探伤检测裂纹<2 mm,无缩孔、缩松缺陷,表面质量评级满足生产要求。

4 结论

(1)应用ProCAST 仿真软件对挖掘机大根臂连接凸台铸件铸造过程进行数值模拟,通过对充型过程以及凝固过程的数据分析,有效预测了铸件填充不满的可能性以及缩孔、缩松缺陷的分布情况。

(2)同过对比3 种工艺方案的HTI 数据,最终选择了不设置冷铁、采用石灰石砂替代硅砂制作型芯的工艺方案。既降低了砂型制作的难度,又减小了铸件厚薄过渡部位的热裂纹缺陷风险。通过生产验证,铸件达到生产质量要求。

图10 内孔粘砂情况对比

(3)在铸造工艺设计过程中使用数值模拟软件辅助设计,减少了试模验证的次数,降低了产品开发成本,缩短了产品开发周期,为企业设计其他产品工艺提供了新的思路。