MB4225-160A 型立式珩磨机电气PLC 改造

杨晓宇,刘 辉,刘少恒

(河北省地矿局第一地质大队,河北邯郸 056001)

0 引言

MB4225-160A 型半自动立式珩磨机是上世纪九十年代末引进的设备,设备在长期的使用过程中出现辅助继电器失灵,时间继电器损坏等导致设备一些功能缺失,设备长期处于不稳定状态,甚至无法使用,工作效率低下。就电气部分改造做一些初步的探讨。

可编程控制器PLC(Programmable Logic Controller)是以微处理器为核心,是综合了计算机技术、自动控制技术和通讯技术发展起来的一种新型工业自动控制装置。随着大规模、超大规模集成电路技术和数字通信技术的进步和发展,PLC 技术在不断的发展,在现代工业生产中获得了及其广泛的应用。现先对本单位设备的功能原理进行分析

1 设备的电气工作原理

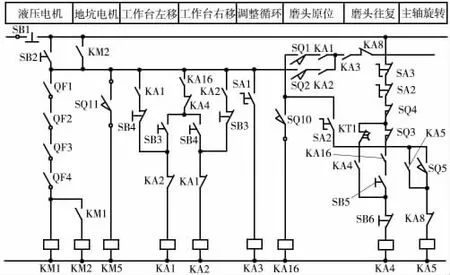

在没有使用PLC 之前,MB4225-160A 型半自动立式珩磨机的电气部分通过接触器,继电器来控制设备的各个功能,其设备规格与电气工作原理如图1 所示。

图1 珩磨机的电气原理

MB4225-160A 型半自动立式珩磨机由三相380 V、50 Hz 电源供电。有液压电机Y160L-6,11 kW 两台。磁过滤电机180 W 一台,冷却电机AB-100 250 W 两台;轴流通风机370 W 一台。其总电机容量为23.05 kW。强电控制电压为AC110 V;直流电磁铁电源电压为DC24 V,机床照明电源电压为AC24 V。机床具有半自动循环与手工调整两种工作方式。

1.1 手动调整

设备各个功能可以单独手动控制,其功能如下:

(1)按下液压启动按钮,液压油泵启动,控制器得电自锁,油泵一直工作直到按下停止按钮,液压泵停止工作。

(2)把调整旋钮拨到调整档,按主轴旋转按钮,经过0.5 s延迟后,主轴旋转。当松开主轴旋转按钮时,主轴停止旋转(点动)。

(3)调整旋钮在调整档时,按下工作台左移按钮“SB3”,中间继电器KA1 得电自锁,并发出信号使三位四通电磁换向阀左侧电磁阀YV4 得电,工作台移动油缸油路差动连接,使工作台左移到位。同理当按下工作台右移按钮“SB4”时,使三位四通电磁换向阀右侧电磁阀YV5 得电,工作台移动油缸向右移动,使工作台回归到位。另外为了防止误操作,左右移动按钮实现互锁。

(4)调整旋钮在调整档时,按下磨头向上按钮,磨头向上运动。松开手后,磨头停止移动(磨头点动)。

(5)调整旋钮在调整档时,按下磨头往复按钮,动力油缸油路接通,使油缸向上运动,当到达一定位置时(位置可以调整),使装机块1 撞击拨叉开关,油路换向,动力油缸向下运动。当向下运动到一定位置时,使撞击块2 撞击到拨叉开关,油缸换为向上运动,如此往复运动。当松开磨头往复运动按钮,动力油缸停止运动。

(6)调整旋钮在调整档时,旋转磨头对尺寸旋钮到一档,使两位四通电磁阀YV9 得电,磨头低压涨。如果把磨头对尺寸旋钮打到二档,使两位三通电磁换向阀YV10 与YV9 同时得电,磨头高压涨。当按下磨头复零按钮时,使电磁阀YV9,YV10 都不得电,这时油缸回缩,使磨头复零。

1.2 机床半自动循环

在电源总开关闭合后,按下“SB2”按钮,液压电机启动运转。将旋钮“SA1”打到循环位置,按下“SB3”或“SB4 ”按钮可将工作台移动到工作位置,等到工作台到位,磨头尺寸对好后,按下循环按钮“SB5”,主轴旋转,珩磨头转入正常往复运动,电磁阀YV9、YV10 得电,磨头高压涨,磨头转入高压定量进给,机床进入正常磨削加工工作状态。当磨削加工完成后,按下停止按钮,主轴停止转动,磨头收缩。按下磨头向上按钮,使磨头向上运动,磨头离开工件,工作循环全部结束。

2 设备电气的PLC 改造规则和应用举例

通过对设备工作原理的认识,发现在设备工作时,设备使用的是传统的接触器与继电器控制回路,其中仅仅中间继电器就有16 个,还有时间继电器,定时器的应用。布线非常繁琐,而且由于多年的使用许多中间继电器接口接触不良,时间继电器也有损坏,使设备经常需要检修,费时费力。但PLC 能解决这些传统问题,由于可编程控制器相当于1 台电脑,有自己单独的模块集成,如CPU 模块、I/O 模块、存储器模块、电源模块(有的含在CPU 模块中)以及各种功能模块,通过编写程序可以实现控制虚拟触点的通和断(也就是输入输出信号为1 或者0),极大地简化了电路的布线方式,并且虚拟触电理论上可以同时使用很多,而继电器触点有数目限制,所以把传统的接触器与继电器组成的电气控制回路改为PLC 回路可以提高设备的稳定性减少布线,而且时间继电器、定时器、技术器等工控常用的零部件在PLC 中都能通过编程可以实现,真正的做到简化电路,使用起来非常方便。改造以日本三菱公司出品的型号为FX-1N 为例,简单说明一下它在实际当中的应用。

2.1 PLC 的编程规则及梯形图的特点

可编程控制器的程序需要按自上而下、自左到右的顺序排列,并且需要具备以下的要素:每个继电器线圈为1 逻辑行,每个逻辑行始于左母线,止于线圈或者右母线。左母线与线圈之间必须有触点,而线圈与右母线之间不允许有任何触点。一般情况下,梯形图中通常某个继电器线圈只能使用1 次,而继电器的触点可以无限次使用。在特殊情况下比如有跳转或者步进指令中才允许双线圈输出。

2.2 程序的执行顺序

每行的开始条件是由常开或者常闭触点或者2 种组合而成,每行最后一定是线圈输出结果。触点应画在水平线上,不能画在垂直分支上(主控指令除外)。当几个串联电路相并联时,应将触点最多的支路放在梯形图的最上面。当几个并联回路相串联时,应将触点最多的并联回路放在梯形图的最左边,这样安排可使程序简洁明,指令语句较少。

2.3 传统电路与PLC 的比较

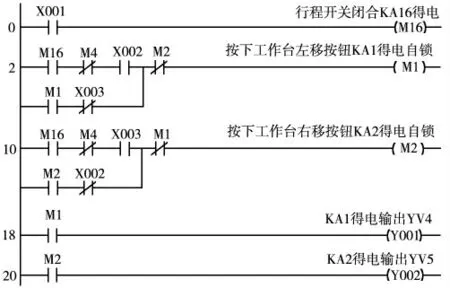

以工作台左右移动为例,当磨头在上极限位置时压下行程开关SQ10,使SQ10 长开触点闭合,中间继电器KA16 线圈导通,KA16 常开触点由于线圈的吸合得电,为左右移动做好准备。这时按下工作台左移按钮SB3,使中间继电器KA1 线圈得电,KA1 常开触点闭合,工作台左移电路自锁,KA1 常开触点又控制着三位四通电磁换向阀左侧YV4 的导通;使油路差动连接,工作台开始左移;同时KA1 长闭触点断开,使得工作台右移电路互锁,也就是这时按工作台右移按钮SB4 时,工作台右移电路失电不能动作。在这个控制回路中,用到了中间继电器KA1、KA2、KA16,通过中间继电器的吸合、断开控制电磁换向阀换向实现工作台的左右移动。用PLC 来控制,可以通过在PLC内部编程来实现上述的操作而不需要实际的中间继电器来控制,程序如图2 所示。

图2 PLC 控制程序

图中X1:行程开关SQ10;M16:中间继电器KA16;X2:工作台左移按钮SB3;M1:中间继电器KA1;M2:中间继电器KA2;X3:工作台右移按钮SB4;Y1:电磁换向阀YV4;Y2:电磁换向阀YV5。

从上述程序中可以看到,控制按钮只需接到PLC 上,当按下按钮或者行程开关动作的时候,就会有电信号通过PLC的输入端。PLC 内部会使相应的虚拟触点动作,这时程序会从PLC 的0000 号存储地址所存放的第一条用户指令开始执行,在无间断或跳转的情况下,按存储地址号递增的方向顺序逐条执行用户指令,直到END 指令结束,然后再从头开始执行,周而复始,直到停机或从运行(RUN)切换到停止(STOP)工作状态。PLC 的这种执行程序的方式称为扫描工作方式。每扫描完一次程序就构成了一个扫描周期。另外PLC的扫描工作主要分为三个阶段:输入采样、用户程序执行和输出刷新。在输入采样阶段,PLC 以扫描方式依次读入所有输入状态和数据,并把它们存入I/O 影像区中的相应的单元内。输入采样结束后,转入到用户程序执行和输出刷新状态阶段。在这2 个阶段内,即使输入状态和数据发生变化,I/O映像区的相应单元的状态和数据都不会发生改变。因此如果输入的是脉冲信号的话,该脉冲信号的宽度必须大于一个扫描周期,才能够保证在任何情况下,该输入均能被读入。在用户程序执行过程中,只有输入点在I/O 映像区内的状态和数据不会发生变化,其他输出点和软设备在I/O 映像区或系统RAM 存储区内的状态和数据都有可能发生变化。当扫描用户程序结束后,PLC 就进入输出刷新阶段,中央处理器按照I/O映像区内对应的状态和数据刷新所有的输出锁存电路,再经过电路驱动相应的外设。

3 结束语

经过对立式珩磨机的电气系统的PLC 改造,设备重新恢复生产,设备的稳定性,可靠性得到很大的提升。