葛洲坝船闸反弧门液压油缸拆装工艺优化改造

杜 超,肖华超,覃 盼,吕小虎,徐思贤

(长江三峡通航管理局,湖北宜昌 443002)

0 引言

随着船舶过闸需求的迅猛增长,船舶待闸已经成为常态,因船闸停航检修导致待闸船舶积压,已引起航运业和社会的广泛关注。应对该问题三峡局提出船闸快速检修口号,并开展船闸快速检修研究,目前已将葛洲坝船闸停航检修工期压缩至20 天,但是这离解决过闸需求与船闸通过能力之间矛盾还远远不够,因此必须继续深挖船闸检修各分项施工细节,努力缩短各分项检修施工时间。

传统的葛洲坝船闸反弧门液压油缸拆装工艺效率低下,直接影响自身检修工期,同时影响后续的反弧门检修效率、反弧门止水等更换效率。葛洲坝船闸反弧门液压油缸拆装是油缸自身检修的前提,同时良好的油缸运行条件也是阀门井底反弧门一系列检修的保证。葛洲坝船闸反弧门液压油缸拆装效率不仅直接影响自身检修工期,同时影响后续的反弧门检修效率、反弧门止水更换效率等。

1 反弧门液压油缸拆装工艺

1.1 葛洲坝反弧门液压油缸拆卸步骤

①安装液压油缸检修工作台;②液压油缸开启上极限位,穿检销轴锁定;③关闭油缸上下腔球阀,拆除油缸附件(油管、接头等);④吊车稳住液压油缸;⑤拆卸剖分式联轴节;⑥拆卸油缸支座螺栓,将油缸吊出。

装配步骤反之。

2.2 油缸拆卸现状及存在的问题

根据以往船闸检修经验并结合油缸拆卸步骤分析,发现当前主要存在两方面的问题:

(1)主观存在现场油缸检修人员与船闸运行人员沟通配合的误差,检修人员熟练程度受流动性、差异性等因素影响有待提高,检修人员、起吊工作人、技术人员、管理人员等衔接度、配合度一般。

(2)是客观存在部分检修设备老化,其中检修销轴托架锈蚀严重失去功能,销轴对孔费时费力,剖分式联轴节拆卸费时费力,油缸起吊索具有待改进,部分部件装配尺寸存在偏差,油缸拆卸施工环境狭窄、阴暗、高空悬边等;检修工器具申领繁琐、工器具杂乱;检修流程缺乏细节规范等问题。

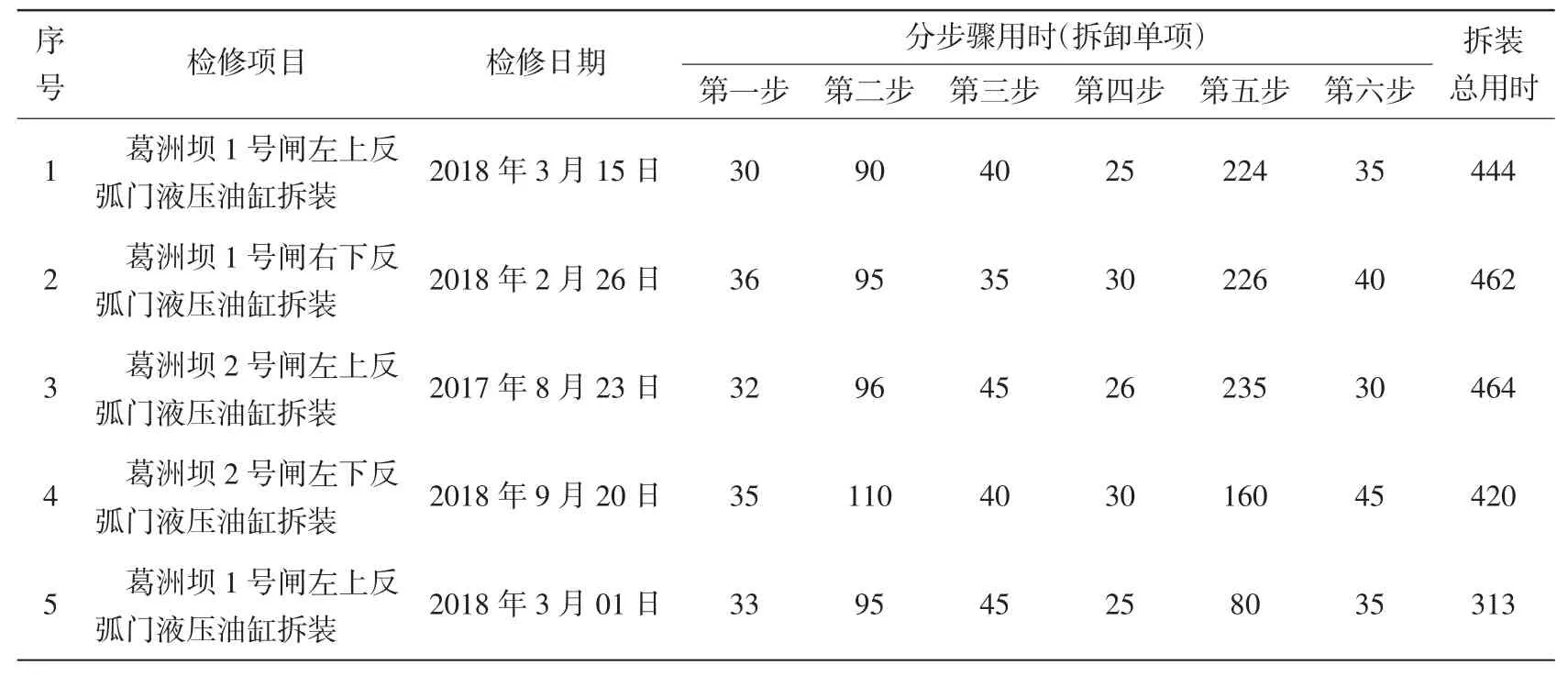

针对这些种类繁多,各式各样的影响因素,对葛洲坝船闸近年来停航期反弧门液压油缸拆装项目实际进度进行调查和统计,并绘制了近5 次葛洲坝船闸反弧门液压油缸拆装时间表(表1)和各步骤用时占比图(图1),以期找到影响葛洲坝船闸反弧门液压油缸拆装效率的主要因素。

通过对图1 葛洲坝船闸反弧门液压油缸拆卸各步骤用时占比分析发现,影响葛洲坝船闸反弧门液压油缸拆装效率的主要原因为穿检修销轴和拆卸联轴节2 个环节。其中检修销轴托架已经严重锈蚀,严重影响穿轴效率,而剖分式联轴节由于受自身结构设计、现有拆卸工艺、拆卸流程等影响,费时费力。

图1 各步骤用时占比

表1 近5 次葛洲坝船闸反弧门液压油缸拆装时间 min

2 工艺优化及改造

2.1 检修销轴托架改造

当前,检修销轴托架老化严重,如图2 所示:

图2 托架现状

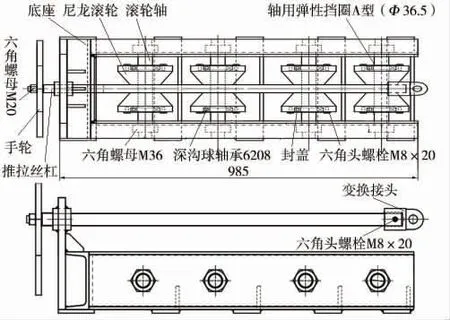

检修销轴托架存在的问题:①性能方面:锈蚀严重,摩擦大,已经完全不能使用;②安全方面:检修轴没有保护,存在滚落的风险;③施工方面:费时费力,葫芦吊机不便搭设,千斤顶不便置顶;④结构方面:没有销轴推拉设施,靠葫芦单独提拉,费时费力。针对这一问题,设计并制作了新的检修销轴托架,如图3 所示。

图3 新型检修销轴托架

改造前滚柱直接与底座接触,两端无约束固定,在拆装轴过程中,滚柱稳定性差,对中调节困难,摩擦阻力大;改造后采用两端轴承固定的尼龙滚轮,减小摩擦阻力,便于检修轴与检修孔对中,施工中可减少人员配置,有效节约了人力。同时改造后减少了辅助工器具的使用,对比改造前葫芦吊拉、千斤顶顶压,丝杆推拉在拆装轴过程中节约施工空间和时间。整个改造后穿销轴用时由原来的90 min 缩短到现在的30 min。

2.2 联轴节拆卸工艺优化

以往联轴节拆卸凭经验、凭口述,关键节点没有形成书面流程,每换一批人员就要重新叙述,实践学习不足,如此对设备检修来说耗工耗力。为此制定了规范化的拆装步骤流程,具体流程如下:①拆卸联轴节的锁紧螺栓(靠近墙壁侧留2 颗螺栓作为安全保护用,其余全部拆卸);②联轴节分离(对应工装制作);③联轴节吊装(其中先吊靠井侧,后吊墙壁侧);④实地采集联轴节及其装配件数据,确保装配间隙;⑤联轴节进行内外除污,确保哈弗装配面清洁。

制定完善的细节部件拆卸流程,解决了经验主义因素,明确了细节步骤,规范了流程工艺,节约了工期时间。整个工艺流程的规范化有效缩短了葛洲坝反弧门液压油缸的拆装时间,提高了检修效率。

为进一步验证其工艺优化改造效果,将新的检修销轴托架以及规范化的联轴节拆卸工艺运用到葛洲坝2 号船闸右上反弧门液压油缸拆装过程中,其拆装直线工期较之前相比减少了170 min,极大提升了检修效率。最终将新的葛洲坝船闸反弧门液压油缸拆装工艺纳入《船闸检修作业指导书》,使之标准化,并对施工人员进行培训,严格执行操作规范。

3 结语

通过改造检修销轴托架,优化联轴节拆卸工艺,有效缩短葛洲坝船闸反弧门液压油缸的拆装时间,提高了检修效率,为葛洲坝船闸检修赢得了时间,减少因船闸检修对枢纽通航产生的影响。此外,葛洲坝反弧门液压油缸拆装工艺的优化及改造也对三峡船闸反弧门液压油缸吊杆拆装工艺具有一定借鉴意义。