某电站大型立式混流泵齿轮箱油雾研究与治理

刘振华,吴 炯

(广西防城港核电有限公司,广西防城港 538001)

0 引言

某电站一期工程采用了国内成熟的CPR1000 压水堆技术,为2 台百万千瓦机组,每台机组设计有2×50%循环水泵。该泵组主要将经粗格栅和旋转滤网过滤后的海水输送到凝汽器,从而实现对二回路蒸汽的冷却,确保整个机组的热力循环顺利进行。

该循环水泵为大型立式混凝土蜗壳泵,在电站现场组装,主要由预埋件、叶轮、泵轴、齿轮箱、油站、电机及其他附属管线组成。

在调试期间发现,该泵组齿轮箱底部输出轴处有大量油雾冒出并伴有刺激性气味,而且还导致了如下问题:①油雾挥发极大地加速了齿轮箱润滑油损耗,耗油量约1 L/d;②挥发的油雾凝结后形成大量油迹,增加了人员滑跌的风险;③挥发的油雾在齿轮箱层厂房聚集,导致该房间消防探头多次报警,降低了消防设施的可靠性;④挥发的油雾对电站运维人员身体健康造成了潜在危害。

1 结构简介

该循环水泵齿轮箱为国内某齿轮箱公司产的HDBT 型产品,其最大传输功率为7140 kW,输入转速为745 r/min,输出转速为179 r/min,齿速比为4.16,润滑油为长城ISO VG100 矿物油(牌号长城4408)。

该产品设计为立式行星轮结构,电机输入扭矩后,经太阳轮—行星轮—内齿轮啮合副传动,驱动行星架实现减速输出,齿轮箱下部设计有组合轴承。它除了承受齿轮箱和水泵的径向力外,还承受齿轮箱转动部件的自重、水泵转子的自重以及水泵工作时所产生的推力。作为整个循环水泵润滑油系统的大油箱,齿轮箱箱体底部日常工作时润滑油量约为1600 L。

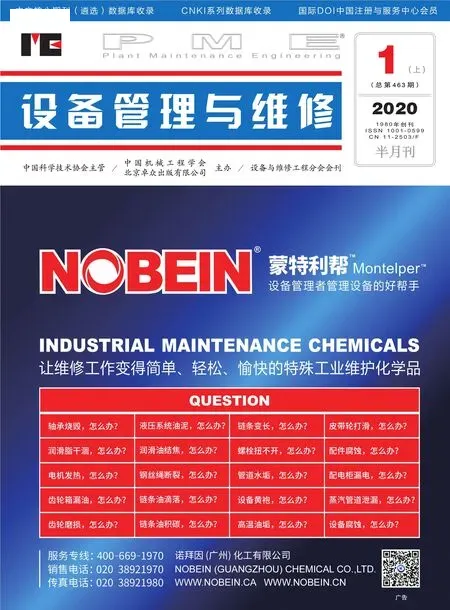

齿轮箱输出端的密封采用插入式静止的挡油筒隔离结构,挡油筒始终高于齿轮箱内部润滑油油面。挡油筒与齿轮箱推力轴之间有剖分式的密封圈进行密封,该密封圈使用两圈扣合式弹簧来抱和成为一个整圆,来保证立式齿轮箱的密封(图1)。

图1 齿轮箱输出端结构

推力轴与密封挡圈配合处上方圆周开有8 个直径为16 mm的孔(气压平衡孔),用于平衡齿轮箱内外气压。

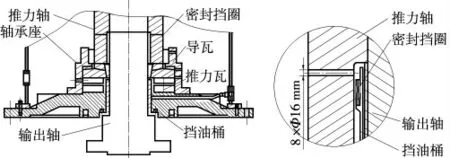

齿轮箱箱盖的顶部装有带加长杆的呼吸器,用于平衡齿轮箱内外气压(图2)。

2 原因分析

2.1 密封圈磨损产生油雾

2.1.1 密封圈产生干涉

图2 呼吸器安装示意

齿轮箱输出端转动副唯一接触结构为挡油筒上安装的密封圈,该密封圈可能产生干涉引发摩擦。

对密封圈处配合尺寸进行分析,密封圈和推力轴的平均间隙为0.25 mm,密封圈和挡油筒间隙为3 mm。由此可知,推力轴、密封挡圈、挡油筒形成一个浮动密封结构,不会产生干涉问题。

2.1.2 密封圈材质问题

密封圈材料为聚酰亚胺,为验证该密封圈的耐磨性、低发烟率、高温下不燃烧等特性,对其进行耐磨和燃烧试验。

(1)耐磨试验流程。

①将工装法兰的轴颈夹持在车床夹盘上,调整机床转速,利用旋转的工装法兰模拟齿轮箱推力轴内孔与密封挡圈的摩擦,试验时两者接触的线速度与实际运行工况保持接近;

②试验采取两种工况:一是密封圈与法兰断面直接进行干摩擦,二是在密封圈涂抹锂基润滑脂,进行湿式摩擦;

③试验时间:干摩擦和湿摩擦各进行1 h;

④法兰面和推力轴内孔粗糙度保持一致;

⑤摩擦力:通过调整刀架,模拟两者间较大的摩擦力。

耐磨实验结果:通过严格测试,无论是干式摩擦还是湿式摩擦,在实试验时间内均无烟雾产生;试验结束后,密封圈端面未产生明显磨损。

(2)燃烧试验。

利用焊枪火焰对准密封圈(火焰温度约250 ℃),持续燃烧5 min,经过高温加热,密封圈未见烟雾产生,也未发生剧烈自燃现象。停止加热后,密封圈自熄。

由上述分析可知,在设计上,密封圈处为浮动密封结构,不会干涉摩擦;同时,密封圈材质优异,耐磨和耐热性好,不会在轴承输出端处产生油雾。

2.2 润滑油选型不当

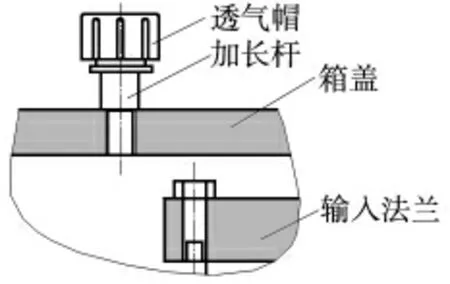

安装调试时,齿轮箱用润滑油为长城100#齿轮油。该油品为矿物油,相比合成油,但具有挥发性更高、黏度指数低、低温流动性差、氧化安定性低、热安定性低、较低的剪切安定性等不足。为验证该油品挥发性,分别选取市场上4 种代表性的同黏度油品进行挥发性试验。检测方法SH/T 0026—1990,试验结果见表1。其中,除长城4408(100#)为矿物油外,其他均为合成油。

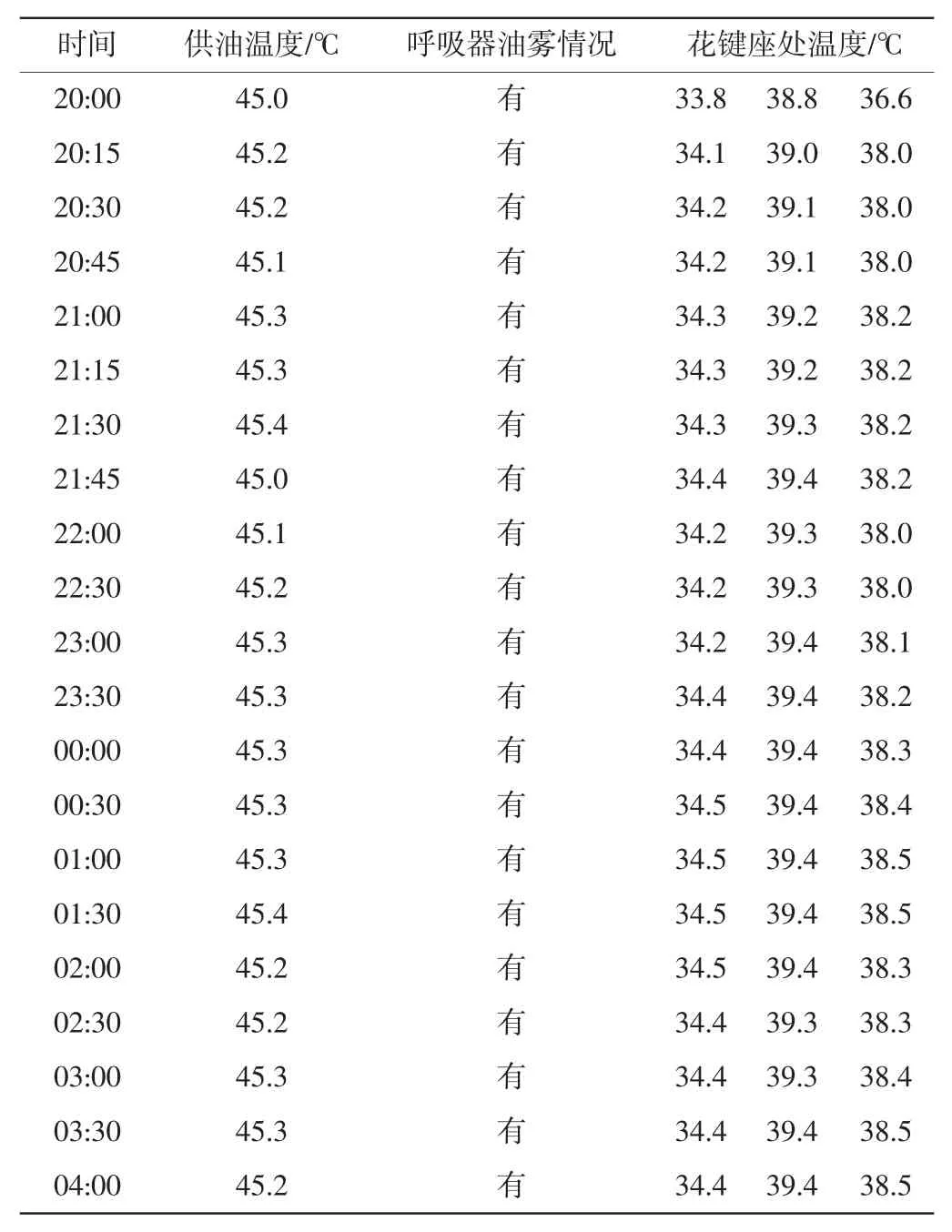

表1 4 种代表性油品在不同温度下的挥发性检测结果 %

由表1 可知,70 ℃时,矿物油长城4408(100#)挥发性最大,而3 种合成油挥发性相差不大,仅为矿物油的一半;随着温度升高,4 种油品挥发速率均加快,但合成油美孚SHC627 和壳牌100#表现良好,且美孚SHC627 挥发稳定性更高。

齿轮箱运转时,油温约50 ℃,推力瓦处温度为70 ℃,太阳轮和行星轮啮合处温度更高。鉴于美孚SHC627 挥发稳定性好,后续电厂用该油品进行了替代。经一段时间验证,现场润滑油损耗明显变小(1 个循环周期未加油),油雾挥发也得到一定改善,但是油雾冒出问题仍未得到根本解决。

2.3 齿轮箱结构设计不合理

2.3.1 呼吸器设计不合理

查询润滑油SHC627 的黏度特性和试验数据,温度达到50 ℃左右时,其黏度会大大较低(SHC627 在20 ℃时黏度为274 cSt,50 ℃时为63 cSt),在油温作用下会产生挥发性油雾。同时,齿轮箱在运转过程中,内部齿轮的相互啮合以及轴承的高速运转会产生大量热量,润滑油在齿轮高速甩动和高温蒸发下,会雾化生成大量混合气体。齿轮运转生成的热量对齿轮箱内部油雾和空气进行加热,使其受热后体积膨胀,从而会造成齿轮箱内部气压增加。

为维持齿轮箱内外部气压平衡,保持齿轮箱各部位良好密封,在齿轮箱顶部位置设计呼吸器装置(图2)。齿轮箱运转时,打开呼吸器后可以看到大量油液从加长杆内孔中飞溅外溢,造成油液粘附在透气帽的过滤网上,使其孔径变小甚至堵塞,进而使齿轮箱内的大量气体无法及时排出。箱体内混合气体不断聚集,压力急剧上升,箱体内温度越高,与外界的压力差越大,当其增大到一定程度后,雾化气在压差作用下从齿轮箱输出端、呼吸器憋出。

为验证上述成因,对同系列齿轮箱进行试验。

(1)试验流程:①将齿轮箱顶部支架用塑料保鲜薄膜进行缠绕密封,以模拟齿轮箱实际运行工况,齿轮箱呼吸器数量、规格和正常带载运行保持一致;②齿轮箱试车时的润滑油油温、油压、供油流量、油位与正常带载运行保持一致;③施加径向载荷连续试车2 h。

(2)试验结果:①打开齿轮箱呼吸器,有大量混合气体从齿轮箱内部往外冒出;②齿轮箱底部能明显看到气体冒出;③试车结束后打开呼吸器,呼吸器内残留大量润滑油。

由上述实验过程可知,呼吸器接口未增设挡油板,输入法兰在转动时将大量润滑油甩向加长杆,油液飞溅到透气帽内的过滤网,进而引起透气帽的透气效率降低。另外,所选用透气帽可流通空气流量过小,不利于齿轮箱内部大量混合雾气的排出。这两种因素造成箱体内气压远大于外部环境气压,从而使箱体内的混合雾气从各通气处外泄。

根据试验结果,对呼吸器进行了3 次升级改造,将呼吸器加大加高的同时,在筒壁内部增设折流板,以增加油雾挥发的沿程阻力。该新型呼吸器经现场验证后,齿轮箱底部油雾挥发现象得到解决,但是油雾改从呼吸器处冒出。该方案仍未能从根本上解决油雾冒出的问题。

2.3.2 齿轮箱结构未完全封闭

从上述试验可知,该类型采用100#黏度润滑油的齿轮箱,产生大量油雾已不可避免,呼吸器的改造只是将油雾从齿轮箱输出轴处改为从呼吸器处冒出,只要齿轮箱存在外泄的通道,油雾就会和内部空气一起溢出,通道越大,溢出越多。

为验证该成因,对齿轮箱进行全封闭试验(未带载)。

(1)试验流程:①将呼吸器盲板堵住,堵塞输出轴平衡气压孔,在齿轮箱上相盖处安装气压表来测量其内部气压数值,验证齿轮箱箱体内部气压能否自动平衡;②拆除所有呼吸器盲板和推力轴平衡气压孔丝堵,齿轮箱长时间运行,进行油耗试验。实验过程中,输入转速稳定在746 r/min,供油流量为350 L/min,供油压力0.16 MPa,密封工装处压力为0 MPa,实验数据见表2。

表2 气压试验结果(未带载)

(2)试验结果:①经过6 d 的试验,齿轮箱上部压力表数值一直为0,说明封堵通道后,气体可以在箱体内部自动平衡;②拆除压力表,明显发现该处有油雾溢出;③观察齿轮箱输出端,未观察到有油雾现象;④经过5 d 的油耗试验,耗油量为18.5 L。

通过对齿轮箱的输出轴平衡气压孔及呼吸器进行完全封堵,齿轮箱未观察到任何油雾冒出。根据压力表测量结果,完全封堵后齿轮箱内部气压很低,对齿轮箱运行无任何不利影响。

所以,在该齿轮箱设计结构已经确定的情况下,选用黏度100#的润滑油,其在油温和齿轮啮合及高速轴甩动下会导致油雾产生,而齿轮箱运转产生的热量对油雾和空气进行加热后,在内外部通道未完全封堵的情况下,使其从通道溢出,最终导致油雾挥发。

3 解决方案

基于原因分析和试验结果,为了防止油雾从齿轮箱内部冒出,可以从减少齿轮箱向外部排气点和改善齿轮箱通气条件入手,优化、改进齿轮箱呼吸器结构,同时封堵输出轴气压平衡孔,防止油雾溢出。具体方案如下:

(1)优化呼吸器结构:将原有呼吸器加大加长,呼吸器筒壁内部增设折流板,同时,为防止运行异常出现气压过高,设计预压式呼吸器组件(带有止回阀),当内部气压高于透气帽设定值才开启。

(2)封堵输出轴气压平衡孔:对齿轮箱输出轴的8 个气压平衡孔进行手动攻丝,安装丝堵以封堵平衡孔(图2)。

改造完成后,观察一个循环周期,齿轮箱底部和上部无油雾冒出,期间未对齿轮箱进行过补油。由此验证,该方案成熟可行。

4 结论

某电站齿轮箱油雾产生机理较为复杂,与润滑油、温度、压力、设备结构等因素有关,其油雾的挥发是一个症结性的难题。在其结构已经确定的情况下,选用100#黏度润滑油无法阻止油雾形成,所以只能采用封堵和增加沿程阻力的方式,将油雾封闭在齿轮箱内部,利用齿轮箱内部箱体自动平衡气压波动。同时,使挥发的油雾凝结,减少润滑油的外泄损耗。

最终方案的成功实施,解决了齿轮箱油雾挥发问题,减少了刺激性气体对电站运维人员的身体伤害,同时每年还可减少润滑油损耗约1.5 t,为电站节省成本近10 万元。

本文从齿轮箱可能产生油雾的各个方面进行综合分析,同时采用方法进行验证,最终提出了成功的改造方案。其分析方法和解决思路对同类设备问题具有借鉴意义。