五轴机床框架类零件的加工

■ 航空工业成都凯天电子股份有限公司 (四川成都 610091) 李 浪 易 翔 邓海军 肖水滨

五轴机床加工精度检测及优化一直是业内研究的热点和难点,成为影响产品加工质量及效率的关键。其中对机床加工精度的影响因素中,静态精度检测与补偿已有大量标准,而动态精度由于受机械和控制系统两方面影响,其检测和优化则一直未能得到有效解决。

在常见的精度检测方法中,直线度、垂直度等基本的精度检测只能反映机床静态精度,而数控系统中常见的螺距补偿、垂度补偿等也主要针对机床静态误差。基于试验件切削的样件法只能部分反映机床动态精度,无法对动态精度调整提出有效建议,且许多试件试切合格的机床,加工复杂零件时依然存在明显问题。

另一方面,传统生产过程中,通常基于经验和反复试验的方法制定加工工艺,保证零件的加工精度,但周期长,成本高。若能在加工前准确预测零件的加工精度,则可替代试切环节,缩短生产周期,降低成本;还可以用于指导工艺方案的优化,合理选择加工设备和加工参数,在保证零件加工精度的同时使制造资源得到最大化利用,从而提高生产效率;本文通过选取典型的航空框架类零件进行加工分析,通过对运用五轴数控加工中心加工产品进行提炼,总结出了关于航空框架类产品的加工工艺方法及五轴数控加工中心的误差补偿和在线检测的应用。

1. 框架类零件的加工分析

铸造铝合金材料因其良好的抗腐蚀性、流动性和切削加工性能,适合铸造薄壁、形状复杂和强度高的框架等各类零件。因其切削加工性好,不粘刀,不易形成积屑瘤,易获得较好的表面粗糙度,广泛用于航空航天领域。

(1)零件加工难点分析 如图1所示,该零件是飞机上的惯导机箱外壳,属于框架类铸件,材料为铸造铝合金(ZL101)。

图1 外框三维数模

零件外形尺寸为408.5mm×377mm×219.5mm,其尺寸精度和形状精度要求高,其主要尺寸精度和形状精度参见图2中被圈尺寸,各尺寸及形状精度标注如图2所示。

图2 外框尺寸(局部)

外框外形尺寸408.5m m×377mm×219.5mm,较常规加工零件大,因此其装夹固定是难点之一。当前机床所配套的角铁、方箱均不能满足零件的装夹。外框外形以不规则曲面为主,同样不便于装夹定位。外框两组相交垂直孔系孔径大、要求高,需要采用镗的方式加工;同时,孔与孔之间间距均在350mm以上,相距远,三轴加工,对装夹要求极高,很难保证。

通过分析,该零件壁厚较厚,不属于薄壁零件,加工变形相对较小,但是受到零件外形尺寸大的影响,即使相对较小的变形量在经过长距离尺寸的放大后,对零件加工精度的影响仍然是一个不可忽视的环节。不仅如此,高精度的几何公差要求诸如垂直度、位置度极易受到环境、操作、装夹定位和夹紧力等各方面的影响,采用多次装夹、找正补偿的方式,质量不易控制,周期还很长。

(2)测量难点分析 外形尺寸408.5mm×377mm×219.5mm,可选择行程为600mm的测高仪直接测量,而尺寸(366±0.02)mm、(372±0.02)mm则无法直接测量,若通过尺寸转换测量,则误差较大,不能满足尺寸公差±0.02mm的要求。几何公差普通量具及测高仪均无法测量。所以,尺寸(366±0.02)mm、(372±0.02)mm以及各几何公差均需三坐标计量中心计量。

三坐标计量中心可以解决零件的测量,但是受到三坐标测量环境的制约,无法将三坐标直接搬到现场配套加工测量零件。另一方面,加工一件,测量一件,存在重复装夹增大装夹定位误差引起尺寸变化、零件质量不稳定的问题,而且对生产效率影响较大,无法连续作业。

2. 外框的五轴加工工艺分析

外框的五轴加工工艺分析如下所述。

(1)DMU 80五轴加工中心简介 D M U 80是一台配备Heidenhain TNC 530数控系统的进口高性能高速五轴五联动的数控机床,可以同时控制X、Y、Z、B、C 共5个坐标轴。该五轴加工中心为全闭环控制,采用德国Heidenhain公司的直线光栅尺(X、Y、Z)和圆光栅(B轴、C轴)作为位置反馈元件。机床X、Y、Z轴为直线轴,分辨率为0.001mm。B轴和C轴为旋转轴,连续分度全闭环控制时,其最小分度数可达到0.001°。该机床的X、Y、Z轴的定位精度可达0.008mm。可以在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。五轴数控机床在国内外的实际应用表明,其加工效率与两台三轴机床相当。

五轴数控加工中心的发展应用成为衡量一个企业先进加工制造的重要参考条件。分厂引进五轴数控加工中心,主要用于科研生产和外部市场的新品开发,并成立专门的五轴加工技术科研团队进行多方面技术攻关和研究,参加各类学习、展览和比赛,取得了丰硕成果。尤其是在五轴加工中心机床误差补偿、机床在线检测等方面。

(2)外加工装夹分析 通过前文的外框加工难点分析可知,外框外形结构特殊,以不规则曲面为主,无法进行定位装夹。通过在外框上增加四处用于装夹定位的工艺凸台,有效解决了零件的装夹难题。如图3所示。

图3 外框工艺凸台

同时,通过在工艺凸台上加工四处安装螺钉的过孔,可将零件安装到基础板上。使得零件装夹可靠,定位准确。

(3)加工过程分析 在多坐标加工中,由于旋转运动的影响,机床各轴线性插补的合成运动会使实际刀位运动偏离编程直线,该误差为非线性加工误差。在五轴机床加工过程中,非线性误差不可避免。因此,必须对非线性误差加工控制,通过误差补偿的方法使其对产品加工的影响减小到最小。

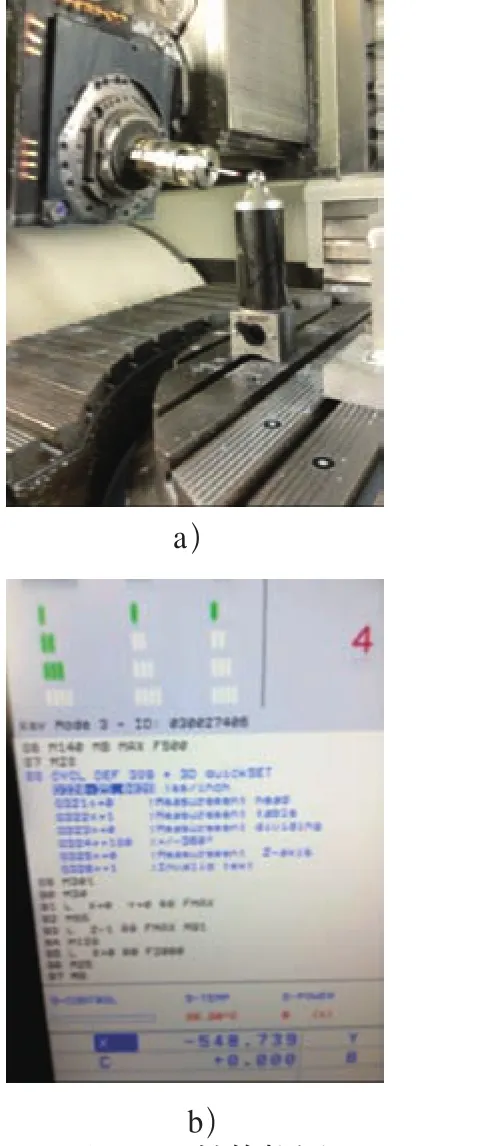

1)加工准备。通过3 D QUICKSET功能应用,可以快速检测和补偿加工区内运动特性和旋转精度。①用标准块校准探头长度与工作台面间的机械坐标。②用标准环规检测探头在主轴上是否跳动,(如跳动超过0.004mm要对探头下四个螺钉进行调整)。③在M D I里面打开用389循环(CYCLE DEF-翻页-DECELMACHO-389)。④通过编辑→MOD→输入密码807667→程序管理→enter→KINEMATIK→URSPRUNG查看并在MDI模式下执行m301确认数据补偿。

Q320=25.0026(表示3D QUICKSET 圆球的直径);Q321=1,做B轴校正;Q322=1,做C轴校正;Q324=角度;Q325做Z轴校正;Q326 表示校正值是否写入机床系统参数里面。

此类方法可测出非线性误差,并进行修正,可显著地减小加工的非线性误差,使线性误差控制在可接受范围内,使其对产品加工的影响降到最小。具体如图4~图7所示。

图4 校正接触式测头

2)加工过程。①测量零件X,Y,Z,端面到中心的距离并做记录。②用M8螺钉把零件拉紧在垫高板上,用百分表拉直工艺凸台。③找正三个端面,偏移测出的值,把坐标中心设在四孔连线上(中心设在四孔连线上,目的是为了后面编制检测程序方便计算)。④在程序自动运行模式下, 通过3D测头运用CYCLE 421、CYCLE 4217循环,检测零件坐标中心是否在四孔连线,如有差异,微调坐标系里面的值,把零件位置确定。⑤选用三刃10mm立铣刀,只对零件端面进行加工,侧面留余量0.1mm,切削参数选用转速n=2 400r/min、进给速度vf=6 0 0 m m/m i n、进给量fz=0.083mm/z。⑥调用镗刀对零件孔径进行加工,留余量0.3mm(粗加工留余量0.6mm,镗孔加工可以起到修正偏心,获得精确的孔位置,取得高精度的圆度,圆柱度和表面粗糙度,镗刀材料为高速钢,会出现颤振现象,所以切削用量不宜过高,一般深度0.1~0.5mm,速度12~30mm/min,进给量0.05~0.3mm/z,vf=nzfz,选用切削参数n=240r/m i n、vf=24mm/min)。⑦调用检测程序对零件进行测量,根据测量结果通过CYCLE DEF7.0 CYCLE DEF7.1、CYCLE DEF7.2或者刀具长度补偿进行微调。⑧对零件端面、孔径进行加工 ,最终保证零件加工尺寸。

图5 B轴检测

图6 C轴的检测

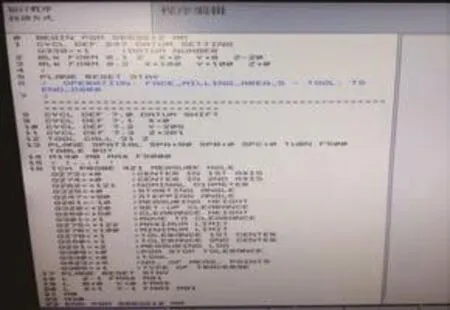

图7 机床系统参数界面

(4)外框零件在线检测分析 步骤:①调用3D测头用宏程序421循环,分别对四个孔进行测量,测量完后会弹出一个对话框,对话框里会显示孔径的大小,空的现在位置与理论位置之间的差异值是多少。如果现在位置不能满足图样要求可通过CYCL DEF7.0、CYCL DEF7.1、CYCL DEF7.2、 CYCL DEF7.3进行微调。②调用3D测头用宏程序427循环,对零件的端面进行测量,根据测量的现有位置,如有差异,通过刀具长度补偿进行微调。

程序如图8、图9所示。

图8 X 、Y方向测量程序

图9 Z方向测量程序

通过3D在线测量结果与三坐标的差异对比:孔径0.005mm,空间尺寸0.0 1 m m,长度0.01mm,能保证零件加工精度。

在线测量分为两种情况,一种为直接调用基本宏程序检测。而另一种则要自己开发宏程序库,借助计算机,编制系统随时生成检测程序,然后传送到数控系统中。两者的区别在于数控系统是否与计算机系统相互通信。测量系统由接触式测头、信号传输系统和数据收集系统组成,接触式测头具有造价低、容许超程量大、结构坚固、工作安全性高、抗干扰能力强和在机床环境中耐用和可靠性好等优点,在实际检测过程中得到了普遍应用。利用程序控制接触式测头对工件进行在线检测测量,可方便工件的安装调整,大大缩短辅助时间,提高生产效率;可在加工过程中进行尺寸测量,根据测量结果进行加工,确保质量的同时提高加工效率。基于调用宏程序控制的五轴数控加工中心在线检测已在科研生产中得到有效运用。

3. 结语

通过对框架类零件采用增加工艺凸台的工艺方法以及对机床的非线性误差补偿,减小机床非线性误差对加工的影响,并在加工过程中运用在线测量,有效地解决了框架类零件在加工过程中重复定位造成的误差,提高了生产效率。五轴设备对框架类零件的过程控制,使得对同类型高精度的铸件零件的加工有很好的借鉴作用,并在实际生产过程中运用于其他类似框架类零件,取得很好的效果 。