改进的人工鱼群算法采煤机调高控制策略

赵有生,邸晟钧,王占全,柳 轶,郭 帅,田 军,刘 顺,闫孝姮

(1.山西焦煤集团投资有限公司,山西 太原 030024;2.山西焦煤集团岚县正利煤业有限公司,山西 吕梁 035200;3.辽宁工程技术大学 电气与控制工程学院,辽宁 葫芦岛 125105)

采煤机是井下生产重要设备,实现采煤机滚筒快速和稳定的调高是实现采煤机智能化和井下无人化割煤的关键技术[1]。近几十年来在采煤机领域内的一些专家和学者在这方面做了许多的研究工作,获得了一定的成果。这些研究的成果可划分为两个方面,直接调高控制和间接调高控制。直接调高就是利用煤岩界面识别来控制滚筒高度,王增才等[2-5],分别提出了多种煤岩识别的方法,比如利用人工射线的煤岩分界技术、利用天然γ射线的煤岩分界技术、利用振动法的煤岩分界技术、利用测力截齿传感器的煤岩分界技术等,为采煤机滚筒调高控制奠定了理论基础。上述自动调高的方法有的应用于实际中,有的依然没有广泛意义上的应用突破,还有的依旧处于试验和研究阶段。但是它们为实现采煤机滚筒自动调高提供了可靠的理论依据。间接调高就是不直接分析煤岩界面的问题,从侧面研究和分析,进而实现对滚筒的调高控制。间接调高的核心在于记忆截割技术,而对记忆截割技术的研究我国最早是从1980年起。1980年中国矿业大学提出了“振动测试和频谱分析的煤岩识别技术”的方法,该方法的理论依据是通过油缸的液压振动负载来对煤岩分界面进行识别;1994年,西华大学的雷玉勇[6]教授,以理论研究和计算机模拟仿真为基础,通过观察液压调高系统中压力的变化规律,提出了一种基于液压系统压力的调高控制系统;2003年,太原理工大学的田慕琴[7],在采煤机滚筒的调高控制中新加入 “预见控制”,希望通过“预见”识别煤岩界面,进而实现对滚筒的高度控制;2004黑龙江科技学院刘春生[8,9]教授,通过对模糊控制技术理论的研究和对控制策略的分析,把模糊控制技术加入到采煤机调高控制系统,提出了滚筒调高记忆程控系统;2013年,中国矿业大学的王铁军教授[10],提出将采煤机同三维模型结合,其目的是为了解决薄煤层记忆切割的突出问题,这种新方法不仅能在三维模型中对采煤机煤层实时状态描述,还能对煤层模型实时修正。遗憾的是因为多方面的原因,以上理论在实际应用中不是很成熟,故而也未能在实际工矿中体现出来。

对于采煤机的间接调高策略的研究,有的学者将PID和滚筒调高结合,获得了不错的控制效果。如张秀荣[11]等从电液比例控制系统出发建立了调高系统的传递函数,进一步使用了PID控制器对调高系统的控制;李文华[12]等通过设计模糊PID控制器提高了采煤机滚筒调高系统在复杂工况下的抗干扰能力;赵丽娟[13]等在MATLAB和AMESim工具下建立了控制系统及液压系统联合仿真模型,进一步验证了模糊PID控制对采煤机自动调高的有效性。尽管如此,但是PID控制依然存在缺陷。针对传统PID控制算法中控制精度不准确,收敛和响应速度慢,传统人工鱼群运算效率低和寻优结果精度不准的缺点,提出通过改变人工鱼的步长和视野的方法,进而达到优化算法的目的。该算法能跳出局部,实现全局最优。通过matlab仿真证明改进后的算法误差更小,精度更准确,鲁棒性强,而且还能精准确定采煤机调高的PID参数,有利于煤炭的开采。

1 改进的人工鱼群算法

1.1 人工鱼群算法概述

在2002年李晓磊[14,15]等提出了一种全新的算法—人工鱼群算法,该算法的核心思想是通过模拟鱼类的几类行为,如觅食、聚群、追尾、随机等。鱼类通过上述行为最终就游向食物浓度密集的区域,因此该算法是以鱼群的行为为依据,在指定区域内进行寻优的一种群体智能优化算法,体现的是集群体的智能思想。除此之外该算法还具有分布处理强、全局寻优、参数和初值的鲁棒性强等特点。

1.2 传统人工鱼群算法步骤

对PID参数寻优的具体步骤如下:

1)首先确定初始参数,如群体规模(fishnum),视野范围(visual),移动步长最大值(step),拥挤度因子(delta),最大迭代次数(MAXGEN)等,如果曲线在MAXGEN步时没有浮动,则可以认为收敛。

2)将PID的三个参数(kpn,kin,kdn)作为鱼群中的一条鱼的位置坐标即xn=(kpn,kin,kdn)。设初始迭代次数Gen=1,在kp,ki,kd的范围内随机产生fishnum个不同的数,每三个数代表一条人工鱼个体,这样就形成初始鱼群,即产生fishnum组参数不同的(kp,ki,kd)。

3)通过模拟鱼群三大行为,如聚群、追尾和觅食,然后经过对这三种行为对比选取优异的一种作为最终的行为来执行。

5)接着下一次循环,直到完成最大迭代次数,输出最优解。

1.3 改进的人工鱼群算法

人工鱼群算法寻优解的过程和人工鱼模型的移动紧密联系。影响人工鱼算法的因素有:鱼群规模、鱼的视野、移动步长、拥挤度因子、人工鱼个体的初始参数等等。改进人工鱼群算法的方式如下:

1)为了解决传统人工鱼群算法步长和视野不可调节的缺点,引入自适应因子使得视野和步长能自适应变化,不仅使算法在寻优前期具有良好的全局搜索能力,而且避免了人工鱼群算法在后期的振荡现象。视野和步长的变化满足以下公式:

其中a∈(0,1)为自适应因子,k为迭代次数。

2)当指标函数ITAE连续β次不再发生变化,则可认为找到最优解。此时可以结束寻优,减少算法寻优的时间。

2 采煤机调高系统

2.1 采煤机调高系统结构

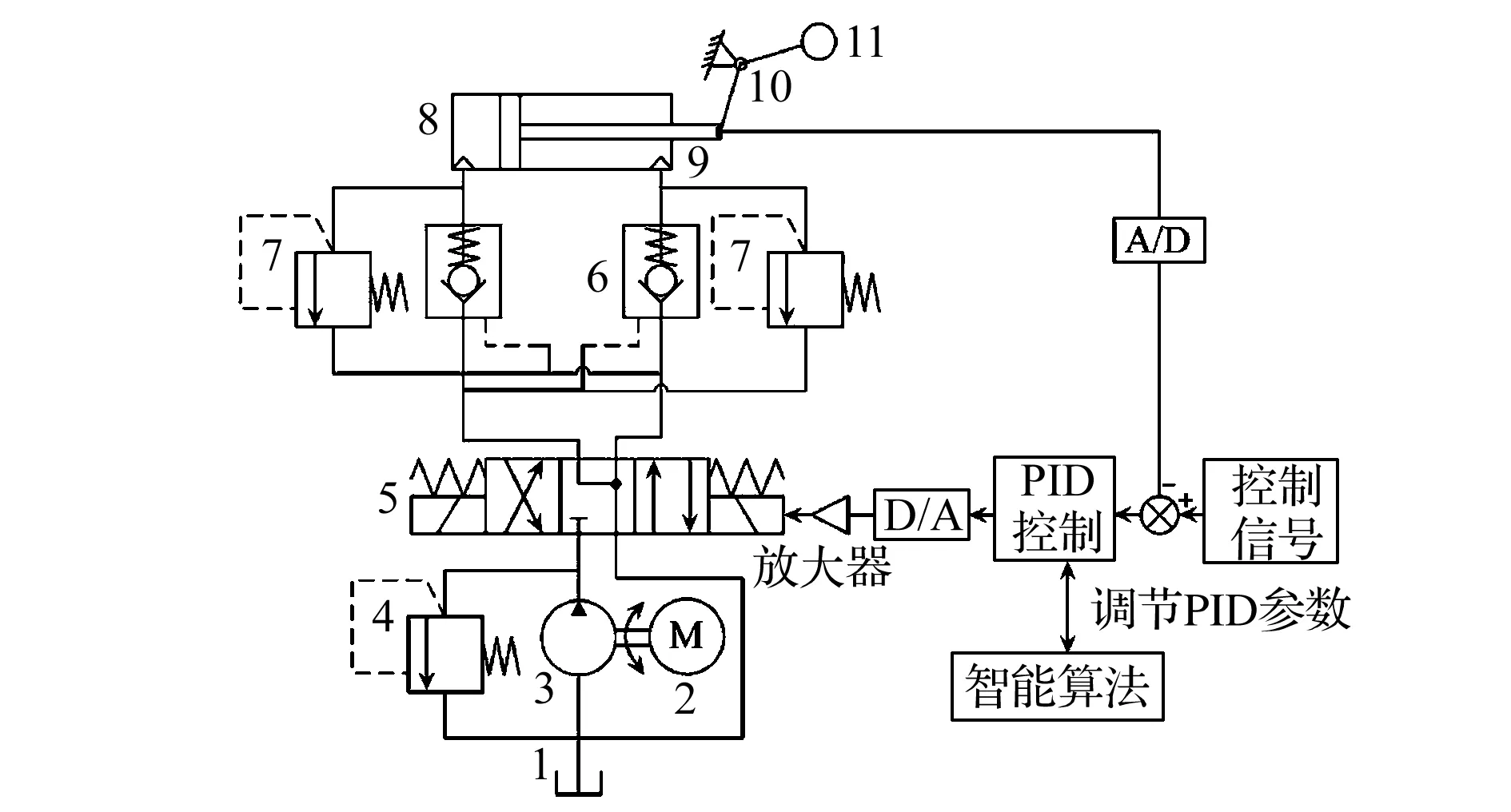

采煤机调高系统结构如图1所示,这是一个电液比例控制系统,液压变量泵、电液伺服阀、溢流阀、液压缸及控制部分是该系统的主要组成部分。这个电液比例控制系统的工作原理如下:在液压缸处安装位置传感器,通过位置传感器测得液压缸的实际信号,然后将测得的实际信号与给定信号对比得出误差信号,经过控制算法对误差信号加工处理,得到控制量,最后把控制量经过D/A转换及放大器放大处理,使得电液伺服阀阀芯动作,这样就完成对液压缸活塞位移的实时控制,从而完成了对滚筒的调高控制。

1—油箱;2—电机;3—液压泵;4—安全阀;5—三位四通换向阀;6—液压锁;7—过载阀;8—调高液压缸;9—位移传感器;10—摇臂;11—滚筒图图1 采煤机阀控缸智能调高系统

利用位移传感器和计算机技术的记忆截割调高技术是采煤机调高控制的关键,其原理就是使用不同类型传感器,如位移测量传感器、油缸行程传感器和倾角测量传感器等,在采煤机的不同位置安装上述传感器,在记录各种参数的同时还能实时检测,然后把检测到的数据存储在存储器中,最后把自动控制技术和相关计算相结合,就可以实现采煤机自动调高的目的。在这一控制过程中,调高换向阀的阀芯在电磁力的控制下,不断地根据采煤机滚筒的工作高度要求进行调节,使液压油从不同的油口进入到执行油缸的有杆腔或者是无杆腔,使活塞杆执行伸出或者收缩,从而完成对于滚筒升降过程的调节控制。

2.2 采煤机调高系统模型的建立

采煤机数学模型的建立是采煤机智能调高的关键所在。在建立模型的过程中,为了计算和分析的方便,假设阀是零开口四边滑阀,4个节流阀窗口是相匹配和对称的,供油压力Ps恒定,回油压力P0为零。

伺服阀的线性流量方程式为:

ql=kQxv-kcPl

(1)

式中,kQ为流量增益;xv为阀芯输入位移;kc为流量-压力系数;Pl为液压缸进出油口压力差。

流入液压缸进油腔的流量q1为:

式中,ap是液压缸活塞有效面积,m2;xp为活塞位移,m;cip,cep分别为液压缸内、外泄漏系数;βe为有效体积弹性模量;v1为液压缸进油腔的容积,m3。

从液压缸回油腔流出的流量q2为:

式中,P1,P2分别为液压缸进、出油口压力;v2为液压缸回油腔的容积。

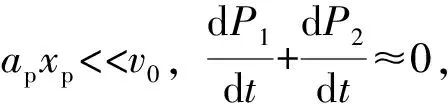

式中,ctp为液压缸总泄漏系数;v0为活塞在中间位置时每一个工作腔的容积。

负载力一般包括惯性力、黏性阻尼力、弹性力和任意外负载力。液压力的输出力与负载力的平衡方程为:

式中,mt为活塞及负载折算到活塞上的总质量;bp为活塞及负载的黏性阻尼系数;K为负载弹性刚度;fl为作用在活塞上的任意外负载力。

通常,与液压缸负载相比,比例阀的响应速度很快,可以看成比例环节:

式中,xv为阀芯输入位移,m;U为比例阀的输入电压,V;ka为放大器增益;ksv为比例阀的增益。

对式 (1)—(6) 进行拉氏变换,得到:

式中,ξh为阻尼比;xp为活塞位移;kce为伺服阀总流量-压力系数;s为复变数;ωh为液压固有频率。

根据文献[16],若阀与液压缸的连接管道对称且短而粗,可以得出采煤机的调高系统的传递函数为:

式中,kQ为流量增益;ka为放大器增益;ksv为比例阀的增益;U为比例阀的输入电压;Ap为液压缸活塞有效面积;ωh和ξh是系统阻尼比和固有频率系数。本文选取参数Ap=0.088m2,ωh=157rad/s,ξh=0.7,ka=1.55,kQ=6.56,代入数值可得采煤机调高传递函数为:

3 仿真与结果分析

3.1 算法对比分析

在Matlab中编写改进后的人工鱼群算法程序,给定初始参数:fishnum=50,MAXGEN=50,visual=1,delta=0.618,step=1。在改进的人工鱼群算法中选取a=0.6。根据系统正定的经验可以选取kp、ki、kd的取值范围分别是[0,90],[0,15],[0,0.15]。改进后的鱼群算法在寻优过程中人工鱼参数的变化和ITAE的最小值的变化随迭代次数的变化如图2所示,由仿真图知ITAE最小值为0.0702。

图2 仿真参数变化图

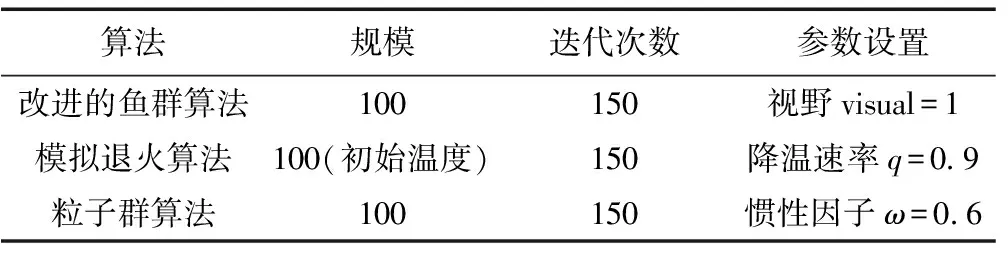

表1 算法的参数设置

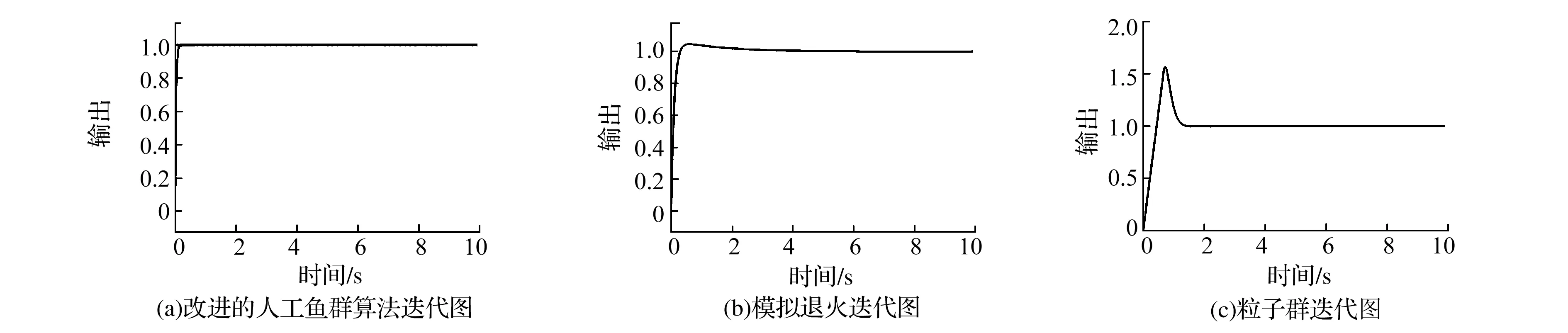

利用MATLAB工具对上述系统模型进行仿真,3种算法的ITAE的变化曲线图、系统阶跃响应输出曲线如图3和图4所示。

从图3可以看出,改进后的鱼群算法相较于模拟退火算法和粒子群算法,收敛速度较快(改进的鱼群算法在迭代到70之后就趋于稳定,模拟退火在迭代85次之后不再发生变化,虽然粒子群最快,但误差最大,这是因为算法陷入局部最优所导致的),误差较小,精度较为准确(改进的鱼群算法0.1159,模拟退火算法0.08,粒子群算法0.2056)。由图4可以得出,相比于粒子群算法和模拟退火算法,改进的鱼群算法的阶跃响应输出曲线更平滑、更稳定,曲线没有超调和震荡,调节所需要的时间最短,稳定性更好,更能适用于采煤机的复杂工况环境。

3.2 调高系统仿真

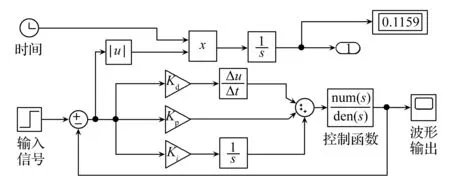

经过多次寻优,选取最优值的平均值kp=85,ki=0.38,kd=0.005。将参数代入Simulink中的仿真框图中。仿真框图如图5所示,系统的上部分是ITAE指标函数,由时间(Time)及误差绝对值|u|的乘积进行积分后得到。系统的下部分是PID控制器,左边是单位阶跃信号输入,右边是波形图的输出,中间是PID参数和控制函数参数设置,各个参数的数值已在之前给出。

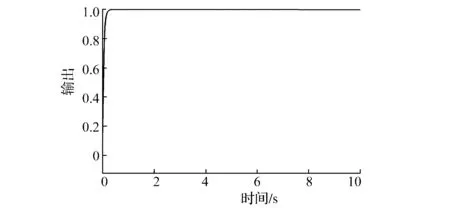

仿真结果波形如图6所示。

图3 ITAE随迭代次数的变化

图4 系统阶跃响应输出曲线

图5 系统仿真结构图

图6 仿真结果波形图

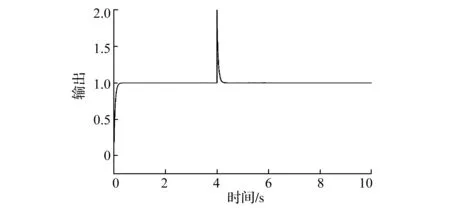

为了验证系统的鲁棒性,在第4s处给定持续1s幅值为1 的扰动信号来验证鲁棒性,其输出响应曲线如图7所示,从图7中能够看出,当系统受到扰动后用了很少的时间(大约为0.1~0.2s)恢复到稳定状态,这也验证了系统对外界的干扰信号有着较强的抗干扰能力,也说明了系统的鲁棒性好。同时可以看到系统还具有较小抖震,表明系统具有良好的稳态特性。

图7 系统扰动图

4 结 语

在传统人工鱼群算法的基础上,加入步长和视野自适应变化的思想,以采煤机滚筒调高为研究对象,通过把ITAE的倒数作为指标函数,在Matlab中应用程序验证了改进后算法的可行性。以采煤机调高系统的传递函数为基础,通过改进的人工鱼群算法对电液伺服系统PID控制器参数寻优,对比改进之后的人工鱼群算法、模拟退火算法和粒子群算法,得出改进的人工鱼群算法具有较好的收敛速度和精确度,系统的动态响应更强,输出曲线更平滑,鲁棒性好,验证了该算法的高效性。为实现采煤机滚筒的精准调高提供了新的方法。