磷酸活化磷尾矿制取聚合态钙镁磷肥的工艺条件研究

郑建国 ,于南树 ,2,3,刘永秀 ,宋 涛 ,2,胡兆平 ,2,3

(1.养分资源高效开发与综合利用国家重点实验室/金正大生态工程集团股份有限公司,山东临沭276700;2.国家缓控释肥工程技术研究中心;3.贵州省磷化工清洁生产工程技术研究中心)

磷矿资源关系着世界约76亿人口的粮食问题,摩洛哥、中国、美国和南非的磷矿占据全球总量的70%[1-2],分别为 40%、17%、7%、6%。 据统计,中国磷矿的产量占据世界产量的35%~45%[3]。随着磷矿的开发,磷尾矿对环境破坏的问题越来越严重,磷精矿与磷尾矿的产出比为 1∶(0.3~0.5)[4], 如何处理磷尾矿成为当前研究的重点,但现有研究皆存在不同程度的短板[5-8]。笔者拟利用磷酸萃取活化磷尾矿中的钙、镁、磷元素,之后料浆经煅烧、干燥使磷进行聚合反应得到聚合态钙镁磷肥,以实现对磷尾矿的零排放。

1 实验

1.1 原料

实验所需的磷酸和磷尾矿均为金正大生态工程集团股份有限公司自产,二者主要化学组成分别见表1和表2。

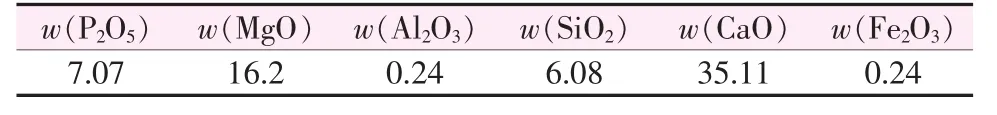

表1 磷尾矿主要化学组成 %

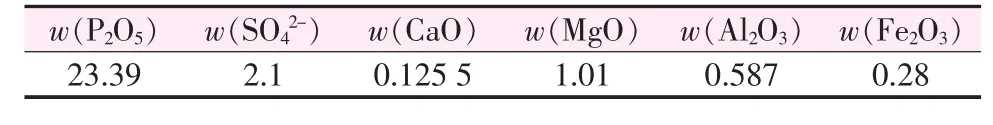

表2 磷酸主要化学组成 %

由表1和表2可以看出,磷尾矿的主要组成是CaO、MgO、P2O5,磷酸是公司自产湿法未脱硫磷酸,含有2.1%(质量分数)的SO42-。

1.2 实验仪器

S-40C型数显恒速搅拌器、ICPE-9800型电感耦合等离子体发射光谱仪、Crossbeam 550型扫描电子显微镜、AvanceⅢ400Hz型核磁共振波谱仪、UltimaⅣ系列X射线衍射仪。

2 实验原理推测及过程

2.1 实验原理推测

推测其合成原理:磷尾矿中钙镁经磷酸的活化后释放到料浆中,同时一部分钙镁和磷酸根形成枸溶性盐,料浆经过高温煅烧,磷酸氢根在高温下分子间脱水进行了聚合,类似于聚磷酸铵的合成[9]。钙镁本身不能聚合,产品中大部分以螯合态的形式而非磷酸盐的形式存在于新的体系中(后续做不溶物实验,经48 h后75%的产品溶解于水,如果是磷酸钙盐或者镁盐的形式不会有这么大的溶解度)。原料配比及煅烧温度的不同导致脱水量的不同,即聚合度不同,同时煅烧温度的不同又会影响最终产品的有效成分含量。因此,要根据得到产品的性质及时调整合成参数来生产目标产品。

2.2 实验过程

在5 L的烧杯中将磷尾矿和磷酸按一定比例混合,开启搅拌桨,在常温下反应至基本没有气体产生,将反应的料浆放在马弗炉中升温煅烧干燥一定的时间后取出,冷却后粉磨,再测试P2O5的含量、聚合度、聚合率,测试CaO、MgO的含量及有效量,测试产品的外观性状。

聚合度采用固相核磁31P-NMR谱[10-11]测定。聚合率主要指的是P2O5的聚合率,计算方法:

正P2O5采用阴离子离子色谱柱分离后用分光光度计测定[12]。

有效 CaO、MgO:经和有效 P2O5检测[13]相同的检测条件用ICP检测出的含量。

有效成分占比:例如MgO的有效成分占比=有效MgO的含量/总MgO的含量。

3 实验结果及讨论

3.1 煅烧温度对产品的影响

煅烧温度主要影响产品成分的有效性、聚合度、聚合率等。控制其他条件不变,考察了煅烧温度(200~600℃)对产品性能的影响,结果见图1、图2。

图1 煅烧温度对聚合度和聚合率的影响

从图1可见,随着煅烧温度的升高,聚合率和聚合度都有不同程度的升高。200~300℃时聚合率大幅增加,从50.5%增至78.9%,聚合度也在缓慢增加,说明这个过程可以看作是正P2O5向二聚物及三聚物形态转变;300℃以后聚合率变化不明显,然而聚合度还在稳步增加,表明这个阶段主要是二聚物向更高聚物形态转变的过程。从图2可见,煅烧温度对P2O5的有效性影响最大,从97.2%降至82.2%;对CaO的有效性影响次之,从81.5%降至68.3%;对MgO的有效性影响最小,基本没有变化。

图2 煅烧温度对有效成分占比的影响

3.2 煅烧时间对产品的影响

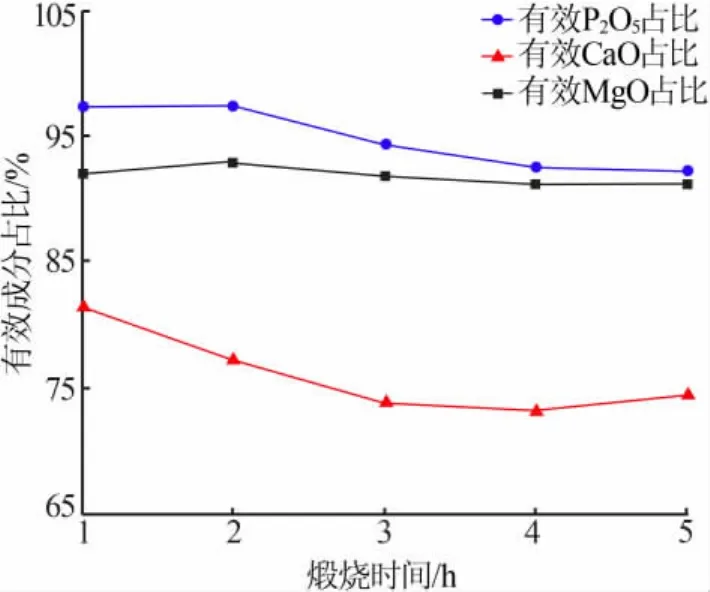

煅烧时间对产品的影响类似于煅烧温度对产品的影响,煅烧时间越长则分子间脱水的程度越大,形成的聚合率及聚合度越高。控制原料配比及煅烧温度等条件不变,考察了煅烧时间(1~5 h)对产品性能的影响,结果见图3、图4。

图3 煅烧时间对聚合度和聚合率的影响

由图3可以看出,煅烧时间为1~3 h时,聚合度和聚合率均呈增长的趋势,超过3 h聚合度和聚合率基本维持稳定,说明磷酸氢根进行了充分的分子间脱水聚合。由图4可见,煅烧时间为1~3 h时,P2O5、CaO有效占比小幅降低,3 h之后基本维持稳定。煅烧时间对MgO的影响较小。煅烧1 h时虽然产品的有效性较高,但是聚合度太低,缓释效果不明显,为了升高聚合度,一般控制煅烧时间为2~3 h。

图4 煅烧时间对有效成分占比的影响

3.3 钙镁比对产品的影响

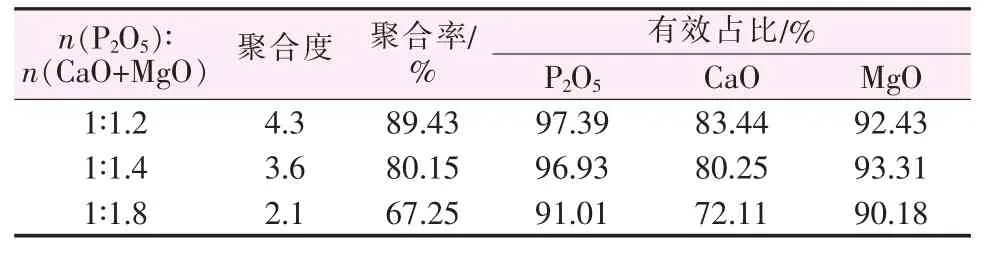

根据配比的不同,在理论[14]上可以调整最终产品聚合度和聚合率的不同。在其他实验条件不变的情况下,考察了原料配比[n(P2O5)∶n(CaO+MgO),1∶1.2、1∶1.4、1∶1.8,对应理论聚合度分别为无限聚合、4、2]对产品性能的影响,结果见表3。

表3 不同配比对产品性能的影响

根据理论推测[14]聚合反应程度,计算得出某一聚合度需要的原料量,根据该原料量进行配比反应得到产品。从表3 可见,n(P2O5)∶n(CaO+MgO)=1∶1.2的聚合度为4.3,原始设计聚合度为无限聚合,可能是受到煅烧温度或者钙镁的限制,聚合度在该条件下最高可达 4.3。n(P2O5)∶n(CaO+MgO)=1∶1.4 设计聚合度为4,在该实验条件下达到3.6,基本可以接受,因为此体系不是纯净系统,受各因素影响较大。n(P2O5)∶n(CaO+MgO)=1∶1.8 的设计聚合度为 2,实验结果为2.1,基本吻合;但是聚合率大幅下降,原因是配料中某一组分用量大幅增加,导致体系影响因素增大,影响了产品的聚合率及有效组分占比。在产品的选择上没有绝对好坏,需根据地区的不同和土壤需求的不同来确定配比。例如,雨水较少的地区需降低产品聚合度,提高聚合率;碱性土壤要更改配比,降低产品的pH等。

3.4 产品表征

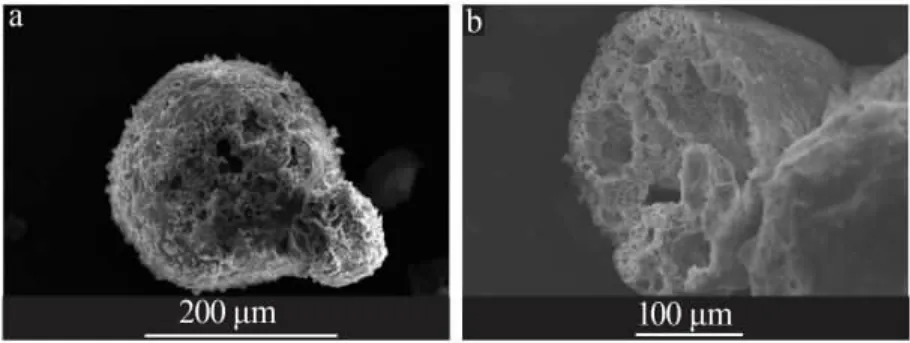

选取从中试设备生产的样品SEM测试、XRD和31P-NMR表征,结果见图5~7。由图5a可以看出,该产品呈球状结构,且表面布满不规则的孔隙,形成这些孔隙的主要原因是在聚合的过程中料浆中的水分及分子间脱出的水分从球状内部逸出,形成了这些不规则孔隙,增大了产品的比表面积,使产品具有更好的利用效率。由图5b球状产品破碎后形成的断面照片,可以更好观察产品的内部结构,此图显示该产品不仅表面存在不规则的孔隙,其内部也充满不规则的孔隙。

图5 产品的SEM照片

由图6可以看出,该批次产品的化学式为Ca4.76H2Mg3.05Na0.1O15.97P2.85,由化学式可以看出磷的平均聚合度为2.85,这也能证明产品中的P2O5是以聚合态的形式存在。

图6 产品的XRD谱图

图7 产品31P-NMR谱图

根据文献所述[15],固体核磁中化学位移在-10×10-6左右的峰为端基31P,-20×10-6左右的峰为分子链中间31P,出现的多重峰是晶胞中不同位置的31P引起的。聚合度计算公式:积分比例(主链-PO4/端基-PO4)=(n-2)/2。 经计算其聚合度为 2.59,由于产品中含有大量的钙镁元素导致P谱的出峰较繁杂,可以得出与XRD检测基本一致的结论。

表4为产品的不溶物检测结果,检测方法是将1 g产品置于100 g水中,检测不同时间下产品的溶解性能变化。由表4可见,随时间的延长聚合态钙镁磷肥在不断溶解,在12~24 h时有50%溶解于水,在48 h后有接近75%溶解于水,这表明该产品不是以枸溶性盐的形式存在的,可能像推测中以螯合态形式存在于该体系中,这有待之后继续验证。

表4 聚合态钙镁磷肥不溶物检测

4 结论

1)对磷尾矿活化生产聚合态钙镁磷肥的工艺条件做了研究,实验结果表明,该法简单可行,为磷化工清洁化生产提供了一条思路。2)对聚合态钙镁磷肥的工艺条件影响做了实验,实验结果表明,合成过程中煅烧温度控制为300~600℃,煅烧时间为3 h左右,配比可根据所需产品的性质灵活调整,一般控制n(P2O5)∶n(CaO+MgO)=1∶(1.2~1.8)。 3)聚合态钙镁磷肥的性能经测定可知,聚合度为1~4时,磷的聚合率在80%以上,钙镁磷的元素有效率在90%以上,产品结构为比表面积大的多孔性的球状结构。4)该技术接近成熟,已在贵州某公司投资建设,为实现公司清洁化生产提供了重要支撑。5)下一步的研究主要集中在机理方面,比如钙镁在该体系中的存在形式、钙镁对分子间脱水聚合的影响等。